ASP热连轧裂纹原因分析及改进对策

2013-10-17李广远

李广远

(山东钢铁股份有限公司,山东 济南250101)

1 前言

济钢ASP热连轧产线于2005年建成投产,截至目前,产品已覆盖普碳、低合金、汽车用钢、高级别管线和石油套管等,随着降成本工作的开展,钢带裂纹缺陷呈增多趋势,严重影响产品合格率,并出现质量异议。因此,笔者针对连铸连轧工艺条件下典型的Q235B裂纹缺陷进行分析,查明缺陷产生原因,采取相应对策,为实际生产提供理论和技术支持。

2 热轧钢带裂纹类型及宏观形貌

Q235B裂纹主要是边裂(如图1中a所示)和布满钢带整个表面的小纵裂(如图1中b所示);边裂有明显裂口,小纵裂(条状)距钢卷边部较远,遍及钢带宽度中间部位。

图1 热轧钢带边裂及裂纹形貌

3 热轧钢带裂纹微观检验分析

利用光学显微镜、扫描电镜等手段,对裂纹钢带成品检验分析。

3.1 金相分析

3.1.1 边裂。边部裂纹金相组织分析结果如图2所示。由金相组织看出,裂纹附近有明显脱碳现象,无裂纹处组织正常,裂纹深度大于200um,这类裂纹在铸坯上已经形成,由轧制扩展造成;而钢带局部位置晶粒粗大,存在过烧情况。

3.1.2 小纵裂。小纵裂金相组织分析结果如图3所示。由金相组织看出,裂纹很浅(小于50um),裂纹周围晶粒粗大,有明显的脱碳现象。

图2 边裂金相组织

图3 冷弯后小纵裂形貌及金相组织

3.2 能谱分析

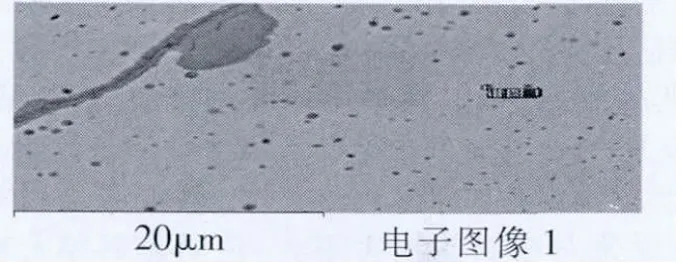

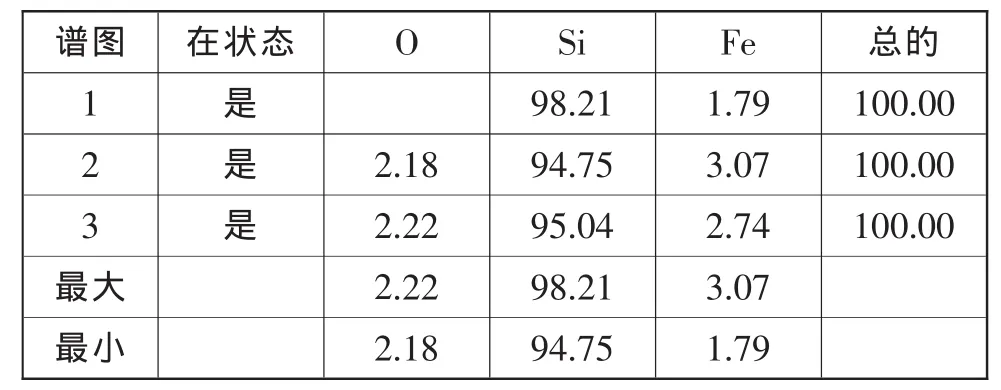

3.2.1 边裂。超声波清洗边裂试样后,在SEM电镜上面进行断口、轧制面的形貌及成分分析。由能谱分析可以得知,谱图1基体主要是氧化铁,谱图2基体主要是氧化物夹杂。

表1 试样扫描结果

3.2.2 小纵裂。如图4所示,小纵裂周围存在密集分布的点状夹杂,成分以硫化锰(铁)、锰硅酸盐为主,同时有磷存在。从点状夹杂的分布和尺寸看,可能是以共晶形式或者高温加热后冷却过程中析出的夹杂,能严重脆化奥氏体组织,使钢在轧制过程中开裂。

图4 裂纹附近点状物

表2 点状物扫描结果

3.3 夹杂物分析

3.3.1 边裂。通过对边裂处进行夹杂物电镜分析,钢的S含量较高(0.020%),锰含量较低,造成Mn/S比低,容易导致铸坯裂纹,硫化物夹杂含量较高,从评级情况看A类达到3级。

表3 边裂夹杂物扫描结果

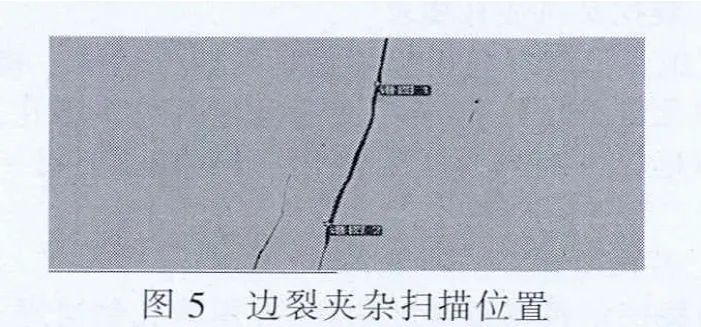

观察发现,基体中存在大量细长硅酸盐类夹杂物,如图5所示。轧制过程中,这些夹杂物对基体起割裂作用,成为裂纹发展源。

表4 边裂夹杂物扫描结果

3.3.2 小纵裂。从扫描结果表5看出,硅酸盐夹杂出现了Si含量非常高的情况,说明硅脱氧合金化过程中形成富集。

表5 小纵裂夹杂物扫描结果

4 裂纹产生原因及采取措施

4.1 保证脱硫效果

从夹杂物情况看,主要是硫化物夹杂,由于取消LF工艺缺少脱硫手段,现在主要通过加顶渣解决,但脱硫效果有限;在目前的工艺情况下,必须保证吹氩时间大于15分钟,另外喂线后杜绝爆吹。

4.2 强化脱氧、保护浇注过程管理

由于降成本力度较大,合金定额减少,是否存在脱氧不良的问题,保护浇注是否稳定,需要进行研究,从钢带表面的小纵裂看,很可能是由于气泡所引起。

4.3 保证铸坯加热均匀性

从出现裂纹多炉次看,加热温度正常,但试样局部存在晶粒粗大现象,铸坯部分位置存在过烧。在取消LF工艺后铸坯质量下降,尤其是夹杂物含量上升,应从加热制度、轧制工艺上进行优化弥补铸坯质量下降带来的缺陷。