组合式潜孔锤旋挖钻机组合在桩孔施工中的应用

2013-10-17康文波朱会昆王东华

康文波 朱会昆 王东华

(贵州航天天马机电科技有限公司,贵州 遵义 563003)

1 引言

随着我国基础施工行业的不断发展,施工企业不断了解到旋挖钻机的优越性,使得旋挖钻机在国内已经得到广泛而成熟的应用,代表了基础工程施工目前的先进水平。旋挖钻机具有装机功率大、输出扭矩大、轴向钻压大、起拔力大、机动性好、施工效率高的特点,配备合适的旋挖钻具,可在覆盖土、淤泥、粘土、淤泥质亚粘土、粉土、砂性土、砂石层以及软质裂隙层理较发育的基岩等地层进行成孔作业。但是在坚硬地层,采用旋挖钻机施工存在较大的困难,为了更好的发挥旋挖钻机施工的优越性,我们将大直径反循环组合式气动潜孔锤与旋挖钻机组合进行施工,取得了很好的效果。下面就将潜孔锤与旋挖钻机的组合施工方法进行简单介绍。

2 旋挖钻机基岩钻进机理

旋挖钻机在基岩桩孔施工过程中,常用的工法通常是,在较软的岩石层,直接用入岩式旋挖钻斗,加压后慢慢钻进。当遇到坚硬岩石层时,先用嵌岩筒式钻头,加压钻进,先将孔底基岩形成柱状式岩心,再打反转使筒式钻头的内齿嵌入岩心,随后提钻,靠钻机卷扬机的提升力强行将岩心拉断后提出孔表。如果遇到不能拉断岩心的情况,则要将筒式钻头更换为双螺锥短螺旋钻头后继续加压钻进,将柱状式岩心破碎掉,然后改用入岩式旋挖钻斗将破碎的岩石捞出,进而完成基岩桩孔施工。采用该种施工工艺方法施工,钻头更换频繁,钻头磨损大,钻进过程中需要很大的钻压和输出扭矩,对钻机的损耗大,同时钻进效率低。

3 大直径潜孔锤与旋挖钻机配套在基岩施工中的钻进机理

大直径反循环组合式气动潜孔锤与旋挖钻机组合在基岩桩孔施工的过程中,是将潜孔锤的冲击功能与旋挖钻机的旋转功能相结合起来,实施冲击回转碎岩钻进,提高其钻进效率,其工作机理是:高压空气通过组合式潜孔锤上的配气装置通向组合式潜孔锤中的各个单体锤,该单体锤是一种无阀式潜孔锤,它利用话塞的往复运动自行配气,当组合式潜孔锤下入孔底,各单体锤的活塞冲锤位于下死点位置,即冲击状态,空压机所给的高压气体经送风道、内缸、外缸间的环状间隙和进风口进入前气室推动活塞开始上行即回程阶段。当活塞运行一段距离后,活塞与内缸相互密封,堵死了气体进入前气室的通道,此时活塞靠前气室气体膨胀作功,活塞继续上行,前气室与排气通道相通,活塞靠惯性继续上行。在活塞回程的同时,后气室相应进行的是:排气、压缩及进风道与后气室相通,后气室开始进入高压气体,由于压差和重力作用,回程运行速度减慢直至零,活塞处于瞬间的静止,回程结束;高压气体进入后气室,而前气室处于低压排气状态,活塞向下运行即冲程开始,运行一段距离后,活塞环面将后气室进气通道堵死,后气室高压气体膨胀作功。活塞继续向下运行,后气室排气口打开,活塞靠惯性向下运行直至冲击钻头,此运动阶段为冲程阶段。活塞冲击钻头后,又进入回程阶段。从而实现活塞周而复始地冲击钻头,受冲击的钻头将能量传递给岩石面以破碎岩石。同时高压气通过配气装置和钻头上的映射孔将气流引向中间排渣管,使排渣管局部形成负压,同时将驱动潜孔锤工作的废气引向中心排渣管道,进而对孔底岩渣形成抽吸作用,将孔底岩渣通过中心排渣管道不断排出孔外,实现反循环连续排渣。同时旋挖钻机给其施加连续的回转功能,并实现了冲击回转钻进。采用该种施工工艺方法施工,可以连续钻进,直至设计嵌岩深度要求,钻进过程中不用更换钻头,钻进效率高,对钻机和钻头的损耗相对较小,同时对钻机的钻压、输出扭矩等要求不是太高。

4 大直径潜孔锤与旋挖钻机组合配套方案

要采用旋挖钻机实施冲击回转碎岩钻进,就必须将潜孔锤的功能与旋挖钻机的功能进行组合,由于使用的是反循环潜孔锤进行组合,其在施工过程中形成的岩渣要从潜孔锤的中心管道排出,同时需要将高压气体送至孔底驱动潜孔锤工作,因此,要将旋挖钻机与潜孔锤组合使用,首先就要解决配气和排渣的问题,下面提出了两种组合方案。

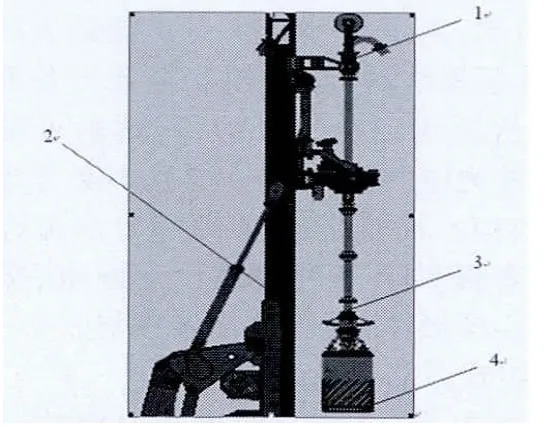

大直径组合式潜孔锤与旋挖钻机组合的两种方案:一种是采用加接钻杆的方式将潜孔锤与旋挖钻机组合施工,如图1所示。另一种是采用伸缩钻杆加配气反循环排渣套的方式将潜孔锤与旋挖钻机组合施工,其如图2所示。

图1 加接钻杆连接方式

图2 伸缩钻杆连接方式

上述两种组合方案的使用特点分析:第一种方案,直接用中空式加接钻杆,将组合锤与旋挖钻机组合在一起施工,优点是可以很方便的将渣从中心孔道排出地表,不需增加任何辅助装置。缺点是提钻下钻过程麻烦,该过程所花时间长,影响施工效率。第二种方案,通过设计一随钻配气反循环排渣装置,用摩阻式伸缩钻杆将大直径组合式潜孔锤与旋挖钻机连接起来施工,优点是采用伸缩钻杆连接,提钻下钻方便,降低了施工时的辅助时间。缺点是对随钻配气反循环排渣装置的密封性要求高,在进行湿孔施工时,有泥浆通过该装置排出孔表,由于泥浆对密封圈损害很大,使其旋转结合面的泥沙越积越多,最终导致该装置卡死,从而降低该装置的可靠性。

通过施工验证结果表明,采用第二套连接方案施工更为合理,该套方案降低了施工过程辅助时间,施工效率相对较高,施工效果见图3。

图3 潜孔锤与旋挖机组合施工效果图

5 大直径潜孔锤与旋挖钻机组合施工工法及注意事项

5.1 施工顺序的选择

采用大直径潜孔锤与旋挖钻机组合施工时,首先利用旋挖钻机配上旋挖钻斗,将所有桩孔的覆盖层挖掉,施工至中风化岩石的半成孔,然后更换清孔钻头,将孔底的浮土清理干净,当这一系列工作完成后,在孔内加入300mm深的水,将普通的旋挖钻头更换成组合锤,接空压机进行施工,直至设计孔深。

5.2 旋挖钻机成孔要求

每次施工都必须先用旋挖钻机带旋挖钻斗,将覆盖层挖掉,至中风化岩石便停止施工,然后用清孔钻头清孔,力争使孔底平整,以确保下一步在桩孔内用潜孔锤施工时有一个平整的工作面。

5.3 潜孔锤施工前的准备

当用旋挖钻机将覆盖层挖完,并用清孔钻清理完孔后,向孔内加入300mm深的清水,以并潜孔锤能顺利将孔底无法清除的浮土排锤孔表,如果不加水,孔底的浮土如果粘性太强,将会堵塞潜孔锤的排渣孔道,影响潜孔锤的施工效率。

5.4 空压机的连接与钻杆的选用

空压机采用高压胶管与大直径组合式潜孔锤的配气装置连接,通过动力头上的胶管过轮下放到孔底,同时确保连接部位的密封,避免因风量的下降而造成潜孔锤的正常工作。钻杆选用摩阻式伸缩钻杆,通过随钻配气反循环排渣装置将其与组合式潜孔锤相连。

5.5 施工过程控制

利用潜孔锤施工过程中,应严格控制钻杆转速,正常工况下应控制在3~5r/min,因为转速过高容易影响破碎岩石的速度,同时会加快合金柱齿的磨损速度。钻进过程中,应经常提钻后高速转动钻杆修磨孔壁,避免蹩钻、卡钻的事故发生。经常强吹孔底,还可以提高排渣速度,进而提高钻进速度。施工结束时,先将潜孔锤提离孔底后扫孔清渣,然后关闭空压机。

6 结论

通过以上分析和研究,和现场施工试验验证,得出如下结论:

施工前要仔细的研究岩土工程勘察报告,以便选择适合的成孔施工工艺,并结合施工工艺进行钻具的配备,采用伸缩钻杆与组合锤连接时,须设计好随钻配气反循环排渣装置,确保其可靠性。

由于采用了伸缩式钻杆通过随钻配气排渣装置将潜孔锤与旋挖钻机进行组合使用,在施工过程中更换钻头机动方便,相对地提高了施工效率, 同时还不妨碍旋挖钻机对下一个桩孔的正常施工。大大提高了旋挖钻机在硬岩地层的施工效率,同时又降低了对钻头的损耗,具有良好的经济效益。

大直径反循环潜孔锤钻进工艺和旋挖钻机钻进工艺相结合,充分发挥了潜孔锤对硬基岩地层施工速度快的优越性,也发挥了旋挖钻机施工软土速度快的优越性,同时也拓宽了旋挖钻机对中~硬基岩施工的领域,提高了旋挖钻机施工中~硬基岩桩基的效率,为旋挖钻机施工类似中~硬基岩提供了技术参考和经验借鉴。

[1]刘伟.旋挖钻机的发展及应用.建筑机械化.2004

[2]李世忠主编。钻探工艺学,北京:地质出版社,1992,第一版

[3]杜祥麟,潜孔锤钻进技术,北京:地质出版社,1998。

[4]耿瑞伦,陈星庆.多工艺空气钻探,北京:地质出版社,1995.10

[5]张祖培,殷琨,蒋荣庆,孙友宏。岩土钻掘工程新技术,北京:地质出版社,2003