铸态和锻态高强铝合金热变形组织的演变

2013-10-16王金亮赵晓东陈慧琴

王金亮,赵晓东,陈慧琴

(太原科技大学材料科学与工程学院,太原 030024)

高强铝合金是航空航天工业中主要的结构材料。目前世界各国民用飞机上铝合金已占居了结构材料重量的70%~80%,其中大部分为高强铝合金[1]。随着现代航空航天工业的发展,对高强铝合金的强度和综合性能提出了更高的要求。近些年来,优化合金成分设计、超细化合金组织结构、采用新型的制坯方法、发展新的成形加工及热处理制度成为发展高性能铝合金的重要方向[2-4]。新型Al-Zn-Mg-Cu高强铝合金主要应用于飞机重要部件的制造,如制造超厚板材和大型锻件[5-7]。

近年来,就7XXX系铝合金的热变形进行了大量模拟研究,但对其热变形行为的研究多集中于其流变应力行为、本构方程和热加工后显微组织等研究[8-10];而高强铝合金厚板锻件的多向锻造过程是一个多火次多工步复杂的热力学过程。该过程中,通过合理的热变形工序可以有效地消除铸态缺陷、细化晶粒,并使粗大的第二相碎化和弥散化,获得致密的、均匀的、细化的锻态组织,提高厚板锻件性能。因此,本文以新型Al-Zn-Mg-Cu铝合金均匀化退火后铸锭和预锻坯材料为对象,研究热变形过程中粗大的铸态枝晶组织逐渐转变为细小均匀的锻态组织的演变过程,为高强铝合金大型厚板锻件多向锻造工艺的相关基础研究提供理论和实验参考。

1 试验材料与方法

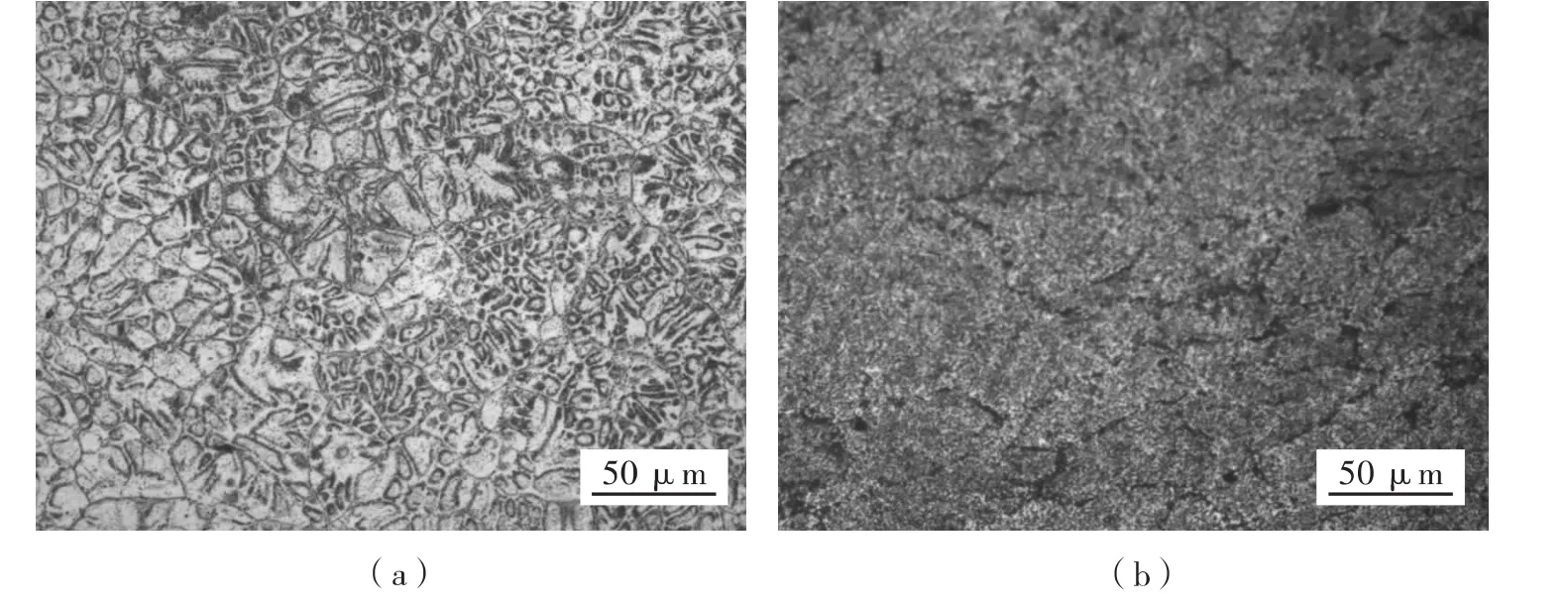

试验材料为 Al7.6Zn1.5Mg1.75Cu0.12Cr经过均匀化退火后的铸锭和经过预锻后的锻态棒料。如图1所示,该铝合金铸锭为晶粒粗大且不均匀的树枝晶组织;预锻态组织则为经高温变形的晶粒组织。

实验用试样为加工成φ8 mm×12 mm的圆柱体试样。热压缩试验在Gleeble-1500 D热力模拟试验机上进行,变形温度为300℃ ~420℃,应变速率0.01 s-1~1s-1,变形程度为 20% ~80%.试验过程中,试样两端垫有石墨纸,以消除接触面上的摩擦。压缩后的试样立即进行水淬处理,以保留高温变形组织。用线切割的方法将变形后的试样沿纵截面对半剖开,对试样进行研磨、抛光和腐蚀。腐蚀液采用混合酸溶液:1%HF+1.5%HCl+2.5%HNO3+ 95%H2O.用ZAISS光学显微镜进行组织观察分析。

图1 7A85铝合金铸锭态组织(a)和预锻态组织(b)Fig.1 Microstructures in the as-cast(a)and as-forged(b)samples of 7A85 alloy

2 结果与分析

2.1 铸态试样热变形组织的演变

有关铸态组织热变形演变机理和规律的研究较少。文献[11]研究了铸态新型Al-Zn-Mg-Cu高强合金热压缩变形组织的演变规律,认为热变形时随着原始铸态晶粒的变形拉长,晶粒内部的枝晶界逐渐变得模糊,直至消失。在变形温度在350℃ ~420℃,应变速率0.1 s-1时,压缩变形程度达到60%,原始铸态枝晶组织完全转变为均匀的锻态组织。文献[12-13]采用压缩实验研究了具有较低层错能的铸态316 L和317 L在多工序开坯锻造高温(1000℃ ~1150℃)高应变(1 s-1)条件下的热变形行为和组织演变机理。研究表明,试验条件下,316 L的压缩应力-应变曲线呈加工硬化型,而317 L的压缩流变应力基本没有硬化;两种材料中都没有观察到动态再结晶;但观察到发生了静态再结晶,且静态再结晶过程比锻态组织的静态再结晶过程慢。国内中科院[14]采用热压缩实验研究了铸态18-8型奥氏体不锈钢的热变形行为,通过比较铸态与锻态奥氏体不锈钢的热变形,发现相同热变形条件下,由于铸态组织中的晶粒比较粗大,在热变形时不易发生动态再结晶。

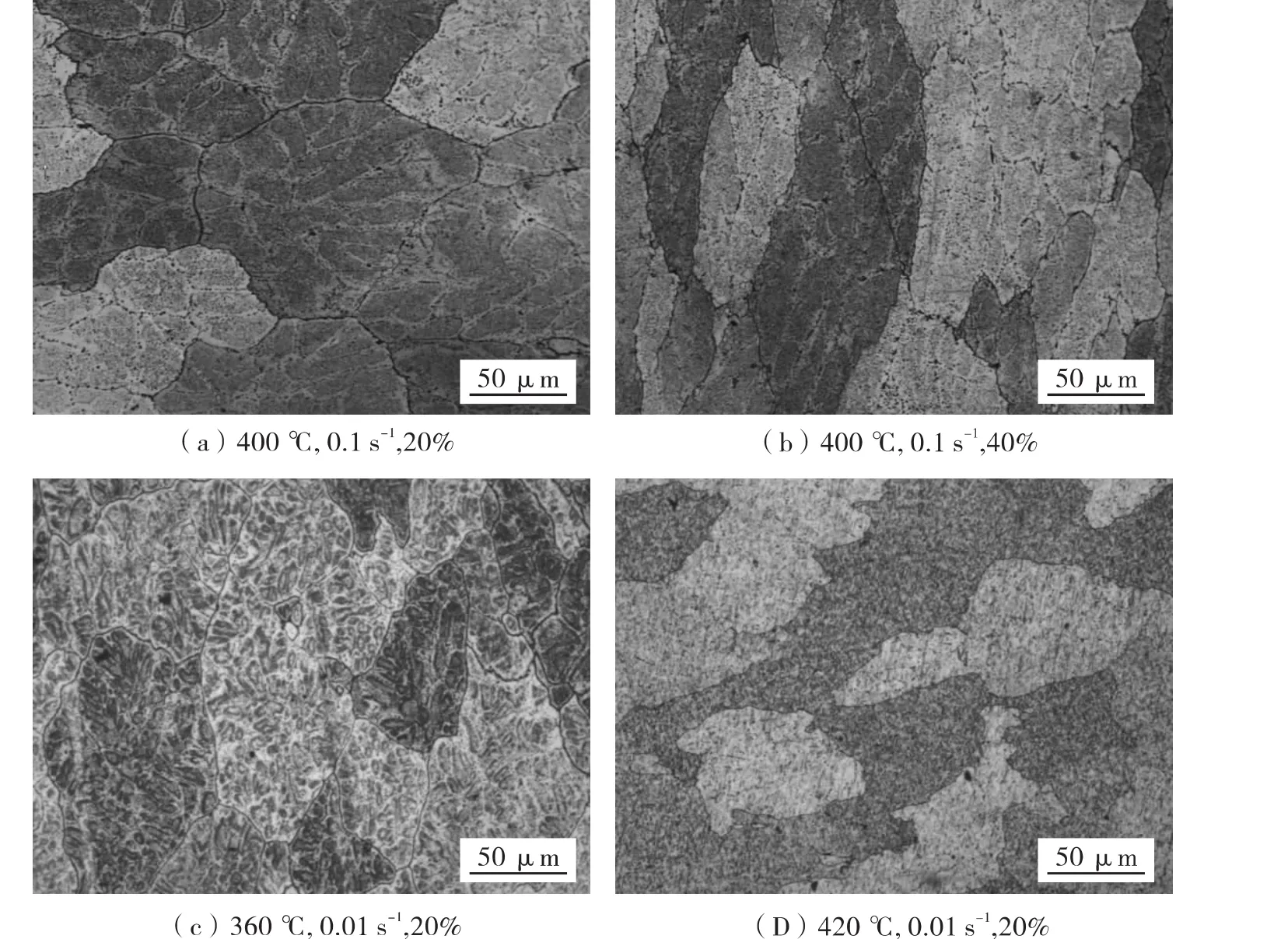

新型Al-Zn-Mg-Cu铝合金铸态试样在不同温度、应变速率和压缩变形程度条件下的变形组织如图2所示。可以看出,与初始铸态组织相比,在高温和压缩作用下,晶粒变形的同时晶内枝晶晶界区域逐渐变窄趋于消失。但是由于变形条件的不同,原始铸态组织处于不同的变形转变过程中,高温低应变速率条件下(图2d),有利于扩散的充分进行,变形晶粒晶内的枝晶组织基本消失,组织趋于均匀,晶粒平均尺寸在100 μm左右;低温条件下(图2c),扩散速度较慢,变形晶粒晶内基本保持铸态枝晶组织特征。比较相同温度和应变速率条件下,变形程度对铸态试样组织演变的影响(图2a,图2b),可以看出,随着变形程度的增大,晶粒平均尺寸在150 μm左右的原始铸态晶粒继续沿变形方向逐渐拉长,拉长晶粒垂直于拉长方向的厚度尺寸达到38 μm,晶内枝晶晶界变得更加模糊不清,趋于消失,组织更加均匀。以上分析表明,新型Al-Zn-Mg-Cu铝合金铸态试样热变形过程中组织演变包括晶粒组织的变形演变和晶内组织的变形演变两部分,即一方面初始铸态晶粒作为一个整体在压缩作用下变形拉长,同时晶内枝晶组织在高温压缩扩散的作用下逐渐趋于均匀,晶内枝晶随着晶粒的变形转动,各枝晶取向趋于一致,枝晶界逐渐消失。

铝合金具有较高的层错能,热变形过程中组织演变的机理主要是动态回复。但是在适当的变形温度和应变速率条件下,当变形程度足够大时,将发生McQueen定义的大应变条件下的几何动态再结晶[15]。几何动态再结晶过程中,原始晶界在动态回复过程中演变为锯齿形或波浪状,且波浪状晶界的凸凹形状和大小接近于亚晶;当应变非常大时,原始晶粒被压扁。由于高温变形过程中形成的亚晶尺寸与应变无关,所以,大角度晶界分数随着应变的增大而增大,最终使波浪状的原始晶界的凸凹尺寸接近于晶粒的厚度,发生晶界钉扎作用,导致细小等轴晶粒的产生,其尺寸与亚晶的尺寸相当。

图3为新型Al-Zn-Mg-Cu铝合金铸态试样压缩程度达到80%时组织。如图3a所示,原始晶粒沿变形方向拉长的程度极大,晶粒垂直于拉长方向的厚度尺寸范围为10 μm~40 μm不等,沿压缩方向原始晶粒被剧烈压扁,部分原始晶粒基本转变为细小的再结晶晶粒组织。如图3a中再结晶晶粒在5 μm左右。但图3b中较高温度和较低应变速率变形的组织中再结晶新晶粒较少,变形组织基本为加工化或动态回复组织形态。

图2 铸态试样变形组织Fig.2 The deformed microstructures of as-cast samples

图3 铸态试样压缩变形程度80%时的组织Fig.3 The deformed microstructures of as-cast samples at 80%reductions

图4所示为较低温度和较快应变速率条件下变形组织。比较图4可以看出,在330℃条件下变形50%的组织中已观察不到原始的铸态枝晶组织特征,成分比较均匀。观察晶粒组织的大小和分布,可以看到类似层错能较低金属的热变形动态再结晶特征,即沿初始晶粒周围分布有尺寸较小的新晶粒组织。但是与层错能较低金属的典型的热变形动态再结晶晶粒分布的不同之处在于,新晶粒大小和分数基本不随着应变速率的变化而变化,且分布很不均匀。结合初始铸态组织特征,分析该变形组织特征认为,位于初始晶粒边界类似于再结晶新晶粒的组织由靠近铸态晶粒晶界的枝晶在热压缩变形的同时,发生转动,逐步转变为成分均匀的新晶粒;而粗大的铸态晶粒内部枝晶则通过热压缩逐步转变为成分均匀且变形拉长的晶粒组织;由于变形温度较低,即使压缩变形量很大(图4d),也观察不到再结晶新晶粒产生。

2.2 预锻态试样热变形组织的演变

图4 铸态试样变形组织Fig.4 The deformed microstructures of as-cast samples

图5 420℃,0.01 s-1预锻态试样变形组织Fig.5 The deformed microstructures of as-forged samples at 420 ℃,0.01 s-1

图6 420℃,50%预锻态试样变形组织Fig.6 The deformed microstructures of as-forged samples at 420 ℃,50%

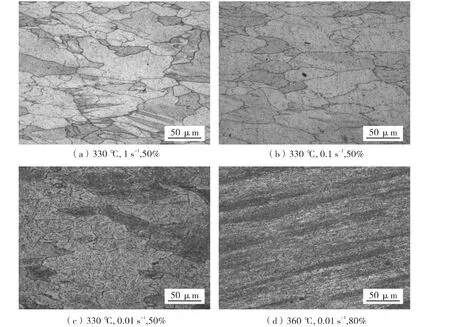

图5所示为经过预锻后的材料在420℃高温条件下,应变速率为0.01 s-1,不同变形程度的热压缩变形组织示意图。压缩变形程度20%时(图4a)时,由于变形程度较小,晶粒组织还较为粗大,呈较小程度拉长状态,晶粒沿着压缩方向的尺寸约在80 μm左右,且不均匀;随着压缩变形程度的增大(图4b),晶粒逐渐趋于细化,尺寸为5 μm~10 μm范围内的较小晶粒逐渐增多。当压缩变形程度达到60%时,晶粒尺寸逐渐减小,尺寸较小的晶粒的比例逐渐增大,大部分晶粒基本均得到细化;当压缩变形程度达到80%时,晶粒组织完全得到细化,平均尺寸约为5 μm左右;组织为细小均匀的再结晶组织。

图6为420℃、50%预锻态试样变形组织特征。可以看出,虽然再结晶分数较小,但是热变形晶粒组织随着应变速率的变化规律符合典型的动态再结晶晶粒组织特征,即相同变形温度和变形程度条件下,随着应变速率的增大,再结晶进程减慢,再结晶分数减小,再结晶晶粒减小,晶粒组织的均匀化程度减小。

比较分析新型Al-Zn-Mg-Cu铝合金铸态试样和预锻态试样热变形组织的演变过程,可以得出,铸态组织和预锻态组织热变形演变有所不同。高温低应变速率条件下,铸态组织热变形过程中组织的演变分为两个阶段进行。第一阶段组织演变包括晶粒组织的变形演变和晶内组织的变形演变两部分,即一方面原始铸态晶粒作为一个整体在压缩变形作用下变形拉长,同时晶内枝晶组织在高温压缩扩散的作用下逐渐趋于均匀,高温下晶内枝晶随着晶粒的变形转动,各枝晶取向趋于一致,枝晶界逐渐消失,组织转变为均匀的变形晶粒组织。第二阶段组织的演变为在已经转变为均匀拉长的变形晶粒基础上继续变形,沿压缩方向原始晶粒被剧烈压扁,组织发生几何动态再结晶,晶粒得到一定程度的细化。预锻态组织在热变形过程中则是晶粒组织逐渐细化和均匀化的过程。相同变形条件下,铸态组织和预锻态组织热变形晶粒尺寸的细化程度基本相同,但是由于预锻态试样在热变形前经过一定热加工,内部存储了一定变形能,位错密度较高,预锻态组织热变形晶粒细化的均匀化程度更高。在高强铝合金厚板多向锻造工艺中,应根据铸锻态热变形组织演变机理和规律合理设计多向锻造工序,获得细匀化的晶粒组织,以提高厚板锻件质量。

3 结论

(1)高温低应变速率条件下,新型Al-Zn-Mg-Cu铸态组织热变形过程中组织的演变分为两个阶段进行。第一阶段组织演变包括晶粒组织的变形演变和晶内组织的变形演变两部分,即一方面原始铸态晶粒作为一个整体在压缩变形作用下变形拉长,同时晶内枝晶组织在高温压缩扩散的作用下逐渐趋于均匀,高温下晶内枝晶随着晶粒的变形转动,各枝晶取向趋于一致,枝晶界逐渐消失,组织转变为均匀的变形晶粒组织。第二阶段组织的演变为在已经转变为均匀拉长的变形晶粒基础上继续变形,沿压缩方向原始晶粒被剧烈压扁,组织发生几何动态再结晶,晶粒得到一定程度的细化。

(2)低温高应变速率条件下,新型Al-Zn-Mg-Cu靠近铸态晶粒晶界的枝晶在热压缩变形的同时,发生转动,逐步转变为成分均匀尺寸较小的新晶粒;铸态晶粒内部枝晶则通过热压缩逐步转变为成分均匀且变形拉长的晶粒组织;且由于温度较低,即使压缩变形量很大,也观察不到再结晶新晶粒产生。

(3)预锻态新型Al-Zn-Mg-Cu试样压缩过程中,适当的温度和应变速率条件下即可发生动态再结晶,形成细小均匀的再结晶新晶粒。

[1]杨守杰,杨霞.高强度铝合金的研究进展[J].粉末冶金工业,2010,20(5):47-52.

[2]杜爱华,龙晋明,裴和中,等.高强铝合金的强韧化研究进展[J].有色金属加工,2008,37(2):4-8.

[3]王洪,付高峰,孙继红,等.超高强铝合金研究进展[J].材料导报,2006,20(2):58-60.

[4]蹇海根,姜锋,徐忠艳,等.航空用高强韧Al-Zn-Mg-Cu系铝合金的研究进展[J].材料热处理,2006,35(12):61-66.

[5]贾逢博,易幼平,黄施全,等.7A85铝合金热压缩流变行为与本构方程研究材料热处理技术[J].热加工工艺,2010,39(16):19-22.

[6]庾莉萍,阮鹏跃.高性能铝合金厚板的生产技术及应用[J].有色金属加工,2011,40(2):19-22.

[7]郭强,严红革,陈振华,等.多向锻造技术研究进展[J].材料导报,2007,21(2):106-109.

[8]陈学海,陈康华,梁信,等.7085铝合金热变形的流变应力行为和显微组织[J].粉末冶金材料科学与工程,2011,16(2):225-230.

[9]臧金鑫,郑林斌,张坤,等.新型超高强Al-Zn-Mg-Cu铝合金热压缩变形的流变应力行为[J].航空材料学报,2011,31(3):35-39.

[10]王亮,李惠曲,陈慧琴,等.A1-Zn-Mg-Cu合金热压缩流变应力行为及组织演变[J].锻压技术,2010,35(4):133-136.

[11]张坤,李惠曲,陈慧琴,等.Al-Zn-Mg-Cu新型高强铝合金热变形组织演变机理和规律[J].轻合金加工技术,2010,38(10):55-58.

[12]MARTIN C MATAYA,ERIC R,NILSSON,ELLIOT L BROWN,et al.Hot working and recrystallization of as-Cast 316L[J].Metallurgical and Materials Transactions A,2003,34A(8):1683-1703.

[13]MARTIN C MATAYA,ERIC R NILSSON,ELLIOT L BROWN,et al.Hot working and recrystallization of as-Cast 317L[J].Metallurgical and Materials Transactions A,2003,34A(12):3021-3041.

[14]毛萍莉,杨柯,苏国跃.铸态奥氏体不锈钢的热变形行为[J].金属学报,2001,37(1):39-41.

[15]MCQUEEN H J.Development of dynamic recrystallization theory[J].Materials Science and Engineering,2004,A387-389:203-208.