船用门式起重机动载荷的确定方法

2013-10-14钱夏夷殷晨波马峰

钱夏夷,殷晨波,马峰

(1.江苏省特种设备安全监督检验研究院,江苏南京210003;2.南京工业大学机械与动力工程学院,江苏南京 211816)

0 引言

船用门式起重机(以下简称船用门机)在启动和制动的过程中承受着强烈的冲击振动[1-2],这种振动产生的动载荷必须考虑。长期以来,起重机设计大都将动态问题简化为静态问题处理,一些国家和国际起重机协会的起重机设计规范采用一个动载系数来考虑这种动载荷[3],虽然这样可使问题简单化,但其缺陷是不能准确地反映起重机的实际工况和动态性能[4]。本文采用振动理论分析法和虚拟样机仿真法分析了300 t/43 mA型双梁船用门机起升、小车运行和大车运行三大机构联合启制动下的动力学问题,获得了不同工况下随时间变化的动载荷。得到的最大动载荷为船用门机动态有限元分析提供了依据。

1 基于振动理论的动载荷确定方法

根据实际工况,将实际船用门机结构进行简化[5]。对于起升工况,建立了三质量三自由度模型,对于小车运行工况,建立了两质量两自由度模型,对于大车运行工况,建立了三质量三自由度模型。

1.1 起升机构动力学模型及动载荷

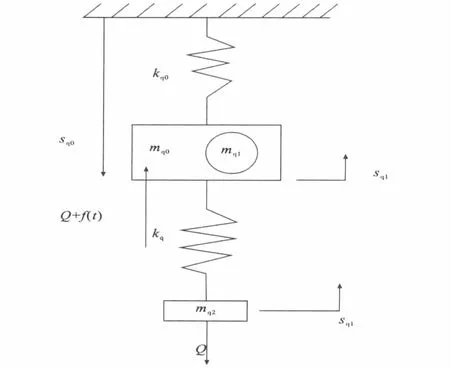

起升机构的动力学模型如图1所示,图中mq1为电动机转子和机构中所有运动部分的推算质量,mq2为吊重的推算质量,它们用弹性件kq相连。起升机构的驱动装置是装在弹性基础上(承载金属结构)的,kq0为基础的刚性,mq0为基础的质量,Q+f(t)为作用在质量mq1上的激励力。sq0,sq1,sq2分别表示质量mq0,mq1,mq2的位移。

图1 起升机构启制动工况的动力学模型

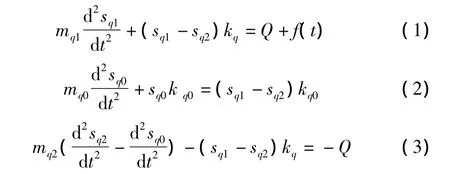

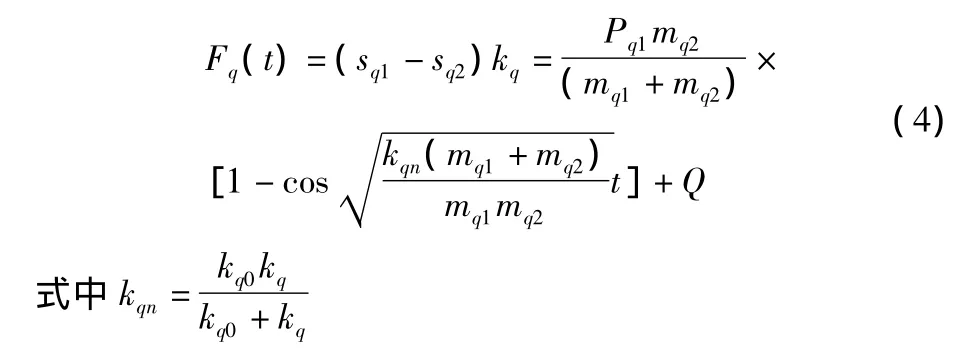

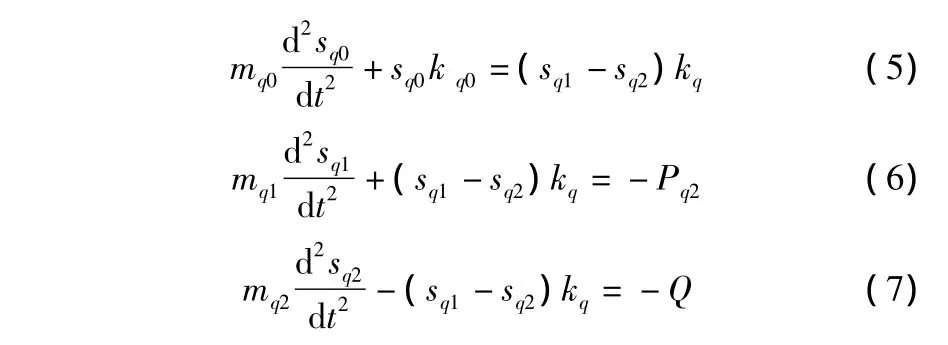

起升机构启动时,根据图1的动力学模型得到质量mq0,mq1,mq2的运动微分方程:

由于该加速力f(t)在起升机构启动这段很短的时间内随时间的变化相对较慢,故可简化取f(t)≈Pq1=常数。

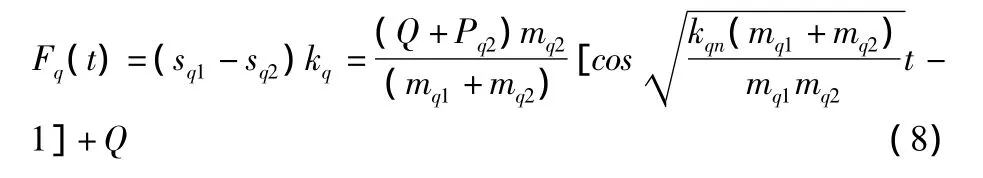

联立式(1)、(2)、(3)经推导得到钢丝绳所受的弹力:

起升机构制动时,根据图1的动力学模型得到质量mq0,mq1,mq2的运动微分方程:

式中Pq2为制动力。

联立式(5)、(6)、(7)经推导得到钢丝绳所受的弹性张力:

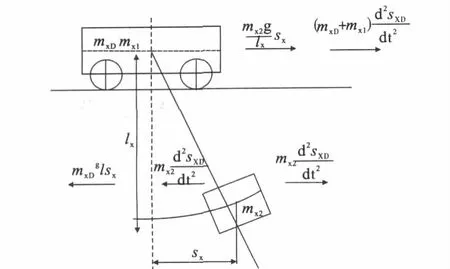

1.2 小车运行机构动力学模型及动载荷

小车运行机构启制动时吊重的水平惯性力使悬吊货物的钢丝绳相对铅垂线产生偏摆角,即引起吊重对钢丝绳的动载荷。

小车运行机构的动力学模型如图2所示,图中mx0为起重小车的推算质量,mx1为小车运行机构的推算质量,mx2为吊重质量,sx为在随小车运动的坐标系中吊重的摆幅,sx0为在瞬时t小车距离固定坐标原点的距离,g为重力加速度,lx为吊重起升时钢丝绳的长度。

图2 小车运行机构启制动工况的动力学模型

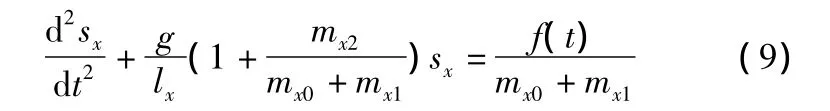

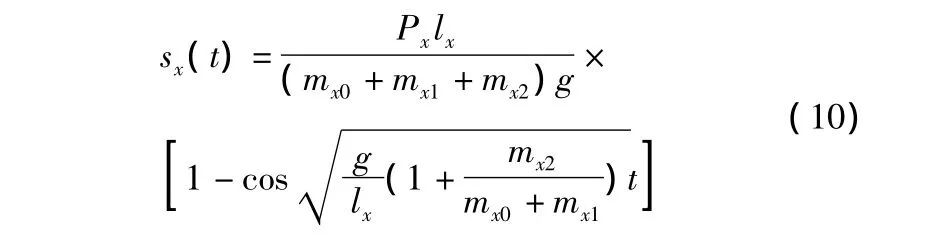

根据图2的动力学模型得到吊重的运动微分方程:

同理取f(t)≈Px=常数,

推导得到吊重的摆幅:

最后得到钢丝绳的受力载荷:

1.3 大车运行机构动力学模型及动载荷

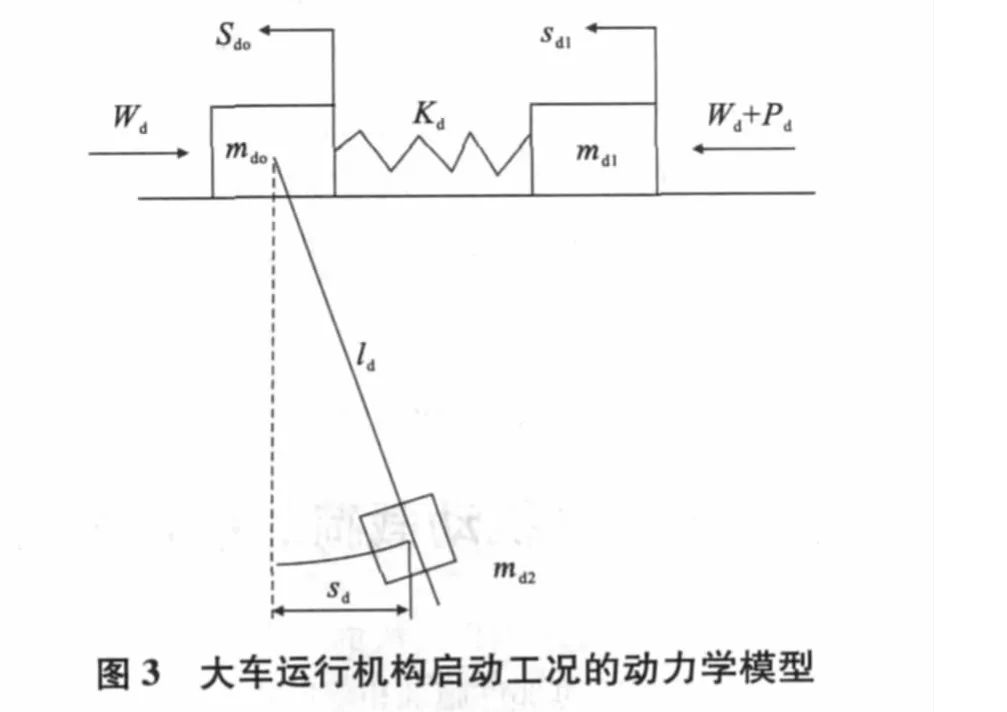

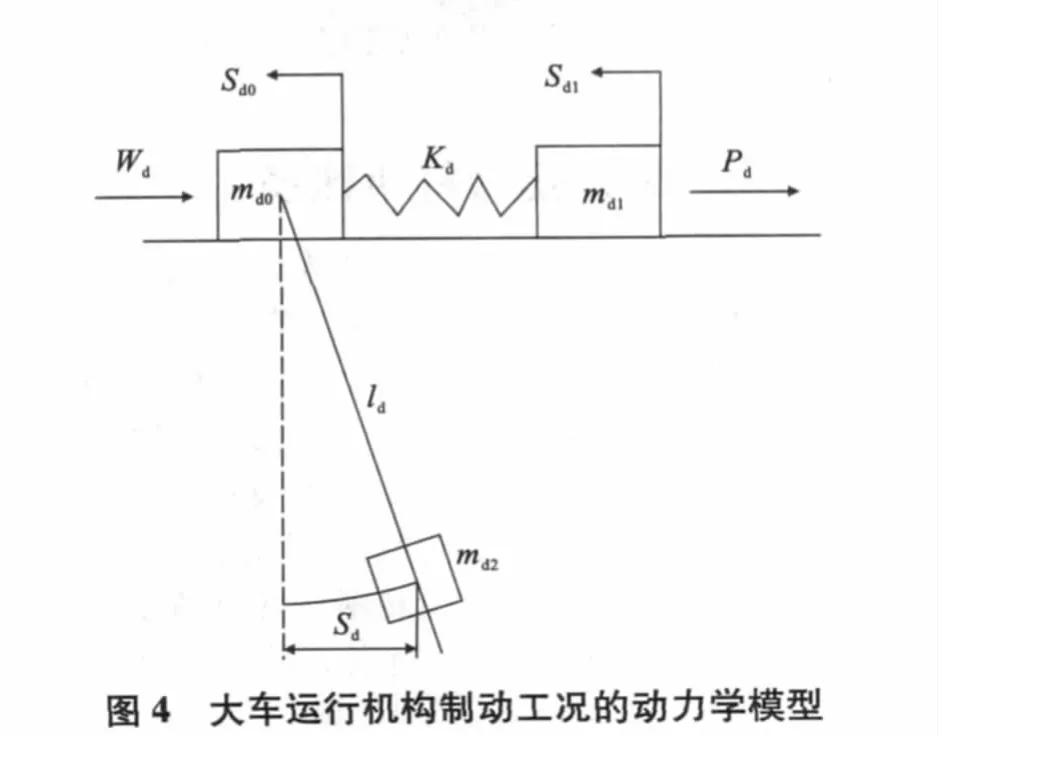

同小车运行时相似,大车运行机构启制动时货物的水平惯性力也会引起钢丝绳的偏摆,从而引起吊重对钢丝绳的动载荷。

大车运行机构的动力学模型如图3、图4所示,两图中md0为船用门机大车的推算质量,md1为大车传动系统的推算质量,md2为移动的吊重质量,sd0和sd1为质量md0、md1的位移,sd为吊重对铅垂线的偏距,g为重力加速度,ld为吊重起升时钢丝绳的长度,t表示时间,Pd和Wd表示推算的加速载荷力和起重机的运行静阻力,kd为起重机运行机构传动零件(主要是轴)的推算刚性。

大车运行机构启动时,根据图3的动力学模型得到质量md0、md1运动微分方程:

式中φ(t)为大车运行机构吊重的摆幅。

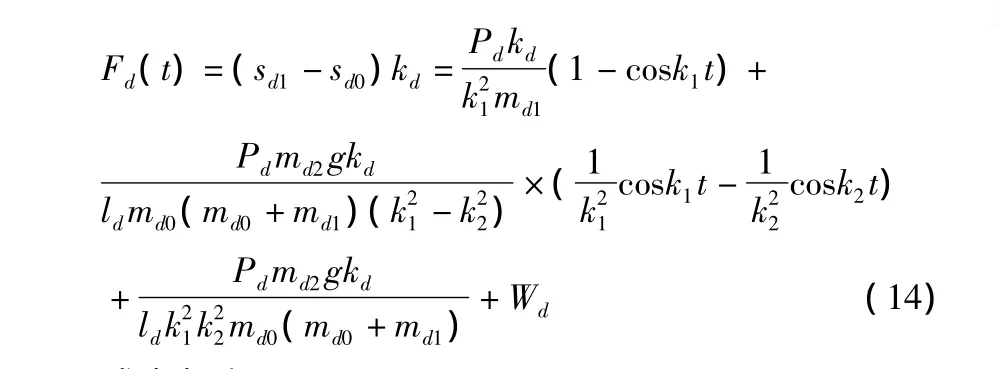

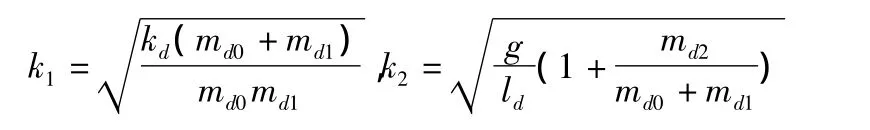

联立式(12)、式(13)经推导得到钢丝绳的受力载荷:

式中频率:

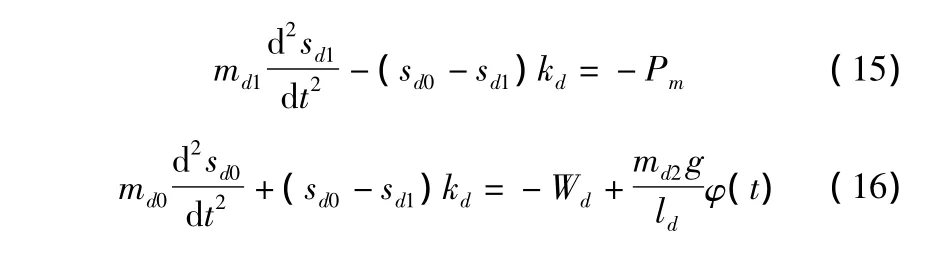

大车运行机构制动时,根据图4制动工况的动力学模型得到质量md0、md1的运动微分方程:

式中Pm为作用在质量md1上的制动力。

联立式(15)、(16)经推导得到钢丝绳的受力载荷:

2 基于虚拟样机动载荷的确定方法

利用PRO/E建立了船用门机的三维实体模型,并将模型导入到ADAMS,对部件施加相应的约束和载荷,建立起虚拟样机,实现了船用门机各机构在不同工况下动载荷随时间变化过程的仿真模拟。

2.1 船用门机的虚拟样机建模

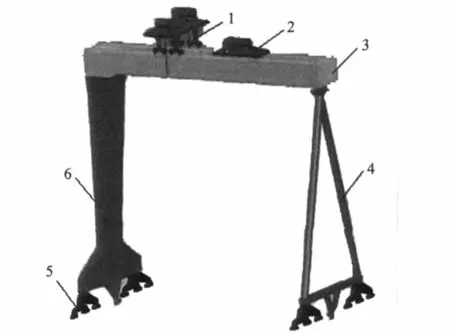

以300 t/43 mA型双梁船用门机为原型,按照设计图样建立了三维几何模型,如图5所示。模型由主梁、刚性支腿、柔性支腿、上小车、下小车、大车运行机构等组成。

根据船用门机各构件间的连接约束关系,将主梁与刚性支腿、轨道和地面、支腿和主梁、柔性支腿下端和下横梁、小车轨道与主梁以固定副约束,柔性支腿上端与主梁间以球铰约束,卷筒和小车以旋转副约束,大车和大车轨道以移动副约束,将所有车轮和车体以旋转副约束,对上下小车车轮与轨道施加接触力。

图5 船用门机的三维几何模型

在创建钢丝绳时,采用离散的方法,利用多段圆柱体通过衬套力(Bushing)连接来模拟钢丝绳,并在钢丝绳的每一个圆柱体与卷筒之间施加接触力,实现钢丝绳绕卷筒卷绕。

采用ADAMS的IF函数实现起升、小车和大车启动载荷和制动载荷的施加,在仿真中给各刚体施加重力载荷,并考虑风载对吊重的影响。

采用IF函数对卷筒和小车的转动副、小车与主梁轨道的移动副和大车与整机运行轨道的移动副上施加驱动。

最后生成的起重机整机虚拟样机模型如图6所示。

图6 船用门机的虚拟样机模型

2.2 典型工况下动载荷的确定方法

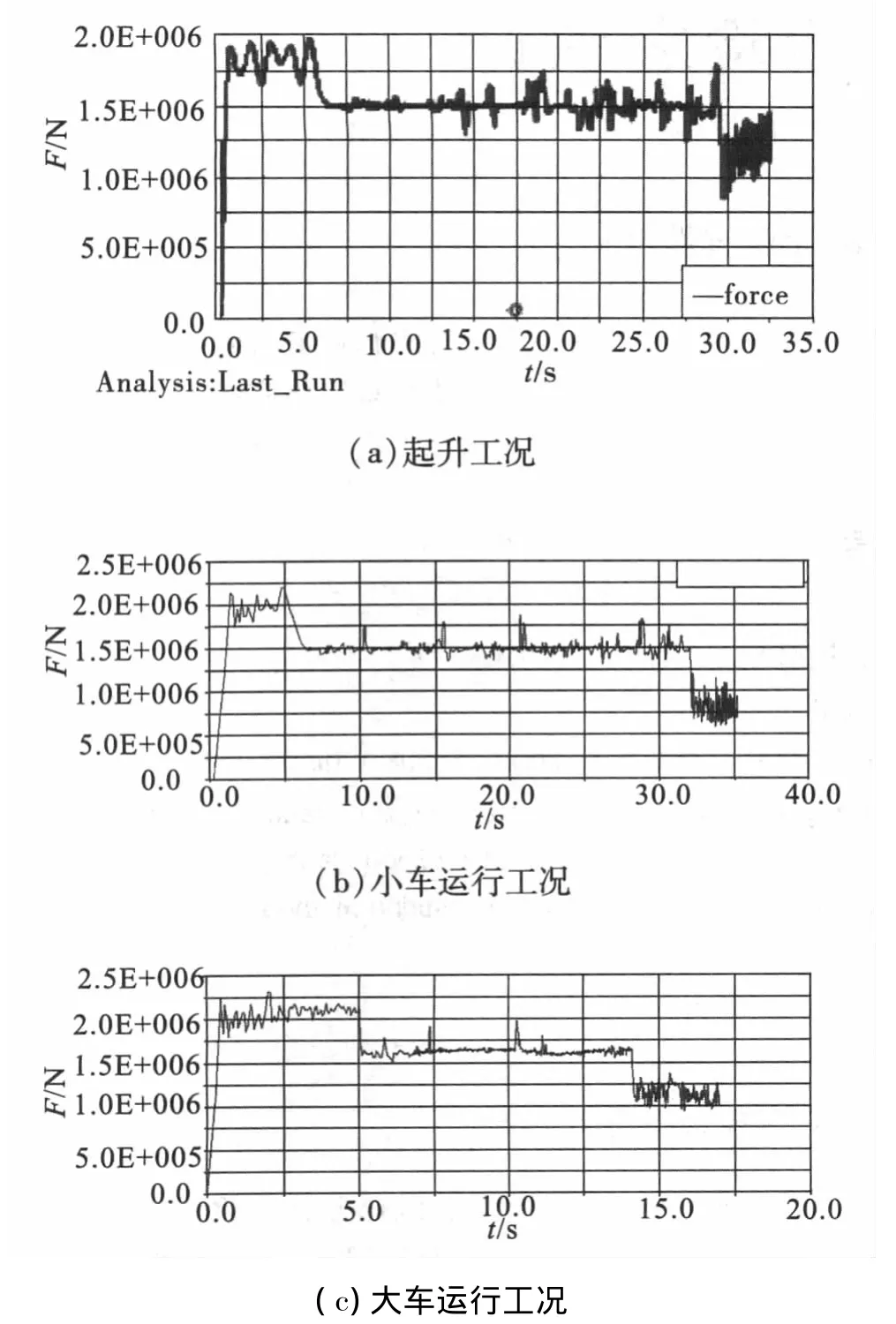

根据船用门机技术性能参数表计算得到,起升机构的启制动时间分别为5.28 s和2.89 s,匀速运行的时间为24.33 s;小车运行机构的启制动时间分别为3.63 s和2 s,匀速运行的时间为26.87 s;大车运行机构的启制动时间分别为 4.98 s和 4.56 s,匀速运行的时间为 7.46 s。利用虚拟样机仿真法进行三大机构的联合启制动下的动力学仿真,得到典型工况下随时间变化的钢丝绳的动载荷,如图7所示。

图7 钢丝绳张力曲线

对于起升工况,如图7(a)所示:0-5.28 s为起升机构启动阶段,此时吊重加速上升,平均载荷力要比实际吊重大;5.28-29.61 s为匀速运行阶段,载荷力等于吊重自重;29.61—32.5 s为起升机构制动阶段,平均载荷力变小。

对于小车运行工况,如图7(b)所示:0-3.63 s为启动阶段,机构做加速运动,3.63-30.5 s为平稳上升阶段,机构做匀速运动,30.5-32.5 s为制动阶段,机构做减速运动。在启、制动阶段,小车运行机构吊重的水平惯性力使悬吊货物的钢丝绳相对铅垂线产生偏摆,引起钢丝绳的动载荷。

对于大车运行工况,如图7(c)所示:0-4.98 s为启动阶段,机构做加速运动,4.98-12.44 s为平稳上升阶段,机构做匀速运动,12.44-17 s为制动阶段,机构做减速运动。在启、制动阶段,大车运行机构吊重的水平惯性力引起钢丝绳的偏摆,产生钢丝绳的动载荷。

3 两种方法的比较

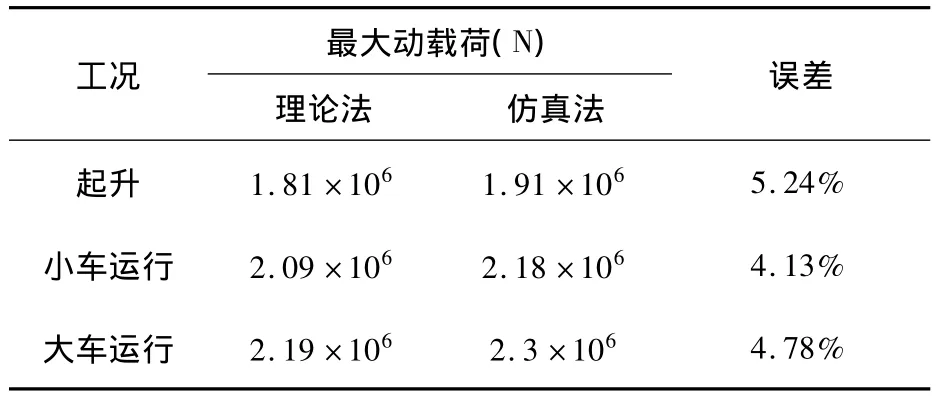

在启、制动阶段,船用门机承受较大的冲击动载,以上采用基于振动理论的动载荷确定方法和基于虚拟样机的动载荷确定方法分别得到随时间变化的动载荷。针对300 t/43 mA型双梁船用门机,根据技术性能参数表,分别得到了最大动载荷,如表1所示。

表1 两种方法的最大动载荷比较

通过比较,两种方法得到的最大动载荷比较接近,仿真值较理论值偏大,偏向于安全。但他们各有特点,基于振动理论的动载荷确定方法对实际船用门机结构进行简化,根据模型形成系统的动力学方程,最后求解动力学方程。由于在简化的过程中存在假设,与实际系统有一定误差。而基于虚拟样机的动载荷确定方法,利用PRO/E和ADAMS联合建模法建立船用门机虚拟样机并进行动力学仿真,此方法以多体动力学为支撑,较直观,操作灵活,但需掌握一定的专业知识。

4 结语

采用基于振动理论的动载荷确定方法和基于虚拟样机的动载荷确定方法分别进行微分方程求解和仿真模拟,得到了船用门机三大机构在不同工况下随时间变化的动载荷,并对典型机型最大动载荷进行比较,得到的最大动载荷为船用门式起重机动态有限元分析提供了数据支撑。

[1] Xing Junwen,Tao Liaozhong,trans.Software MSC.MSC.ADAMS/View advanced training tutorial[M].Beijing:Tsinghua University Press,2004.

[2]杨长骙.起重机械[M].北京:机械工业出版社,1982.

[3]胡晓光,隋允康,丁克勤,等.基于虚拟样机技术的门式起重机动力学仿真分析[J].科技导报,2010(02).

[4]程文明,王金诺.起重机的动态分析方法[J].起重运输机械,2002,(2):1-4.

[5]胡宗武,阎以诵.起重机动力学[M].北京:机械工业出版社,1988.