航空薄壁结构件铣削加工变形数值模拟分析

2013-10-14龚潺徐锋徐俊华左敦稳

龚潺,徐锋,徐俊华,左敦稳

(南京航空航天大学机电学院,江苏南京 210016)

0 前言

在航空航天制造业中,为了减轻质量,提高飞机和航天器的结构强度和机动性能,越来越多的整体薄壁结构零件被采用,如飞机结构件中的薄壁框、壁板、翼肋和发动机的涡轮叶片等等。这些薄壁结构件具有形状复杂、尺寸大、加工精度要求高、薄壁部位多等特点[1]。数控加工后,往往容易产生加工变形,因此,预测零件的加工变形,并通过改进加工工艺减小零件的加工变形、提高产品品质的研究已是当务之急。在影响航空整体结构件加工变形的众多因素中,毛坯材料的初始残余应力、切削力和装夹力为主要因素。王立涛[2]、Ratchev[3]等人提出了铣削加工的受力模型,王树宏[4]、王志刚[5]等人在其模型的基础上改进了切削力模型,并进行了特定的变形分析。孙杰[6]、董辉跃[7]等人研究了材料去除过程中残余应力的重新分布引起的加工变形。郭魂等人[8-9]对加工过程中不同的装夹方案和走刀方式对铣削变形的影响进行了研究。AltintasY、Budakt[10]应用有限元法对薄壁件的铣削变形进行了仿真研究,但没有分析不同的切削用量、刀具参数组合对变形的影响。而从现有的研究成果分析和实际加工现场调研可知,工艺方案中包括切削用量和刀具结构参数对加工变形的影响也不可忽视。

本文以航空铝合金7050T7451腔型薄壁零件的数控铣削加工为研究对象,由于总结铣削加工变形规律需要大量的数据,如果只通过试验来获取数据成本太高且非常耗时,利用Production Module 3D仿真软件建立模型,该软件是基于有限元仿真软件AdvantEdge计算的大量切削力、切削温度、残余应力、塑性应变率等数据,应用弹塑性力学理论来预测零件的加工变形,能够进行大量的模拟计算,从而实现对航空框类薄壁件铣削加工变形影响规律的研究。

1 仿真模型的建立与验证

1.1 薄壁件几何形状

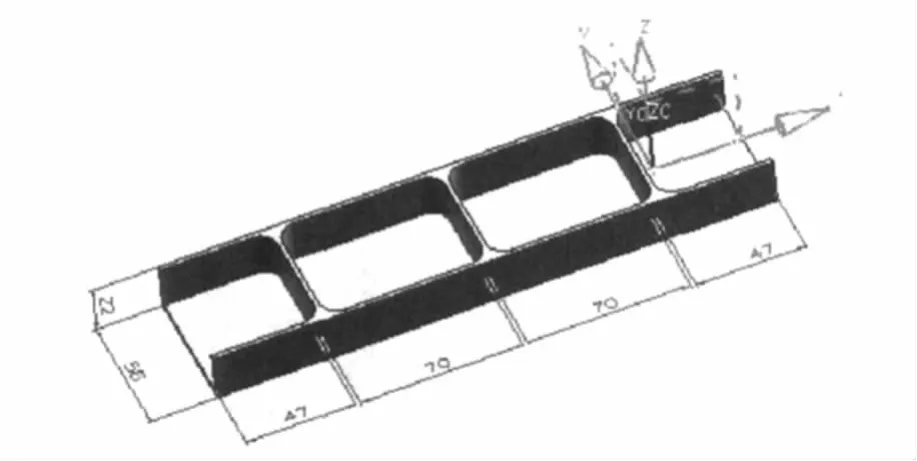

考虑到数值模拟的计算效率和航空框类薄壁结构件拓扑结构的共性,设计了如图1所示的薄壁结构件,其中侧壁和腹板厚度均为2 mm。

图1 结构件几何模型

1.2 初始残余应力的测定

薄壁结构件的毛坯材料采用航空铝合金7050T7451预拉伸板,参数如表1所示。

表1 毛坯参数

由于毛坯初始残余应力对铝合金薄壁结构件铣削加工变形具有重要的影响,因此在仿真模型中,需要将毛坯的初始残余应力导入到模型中。

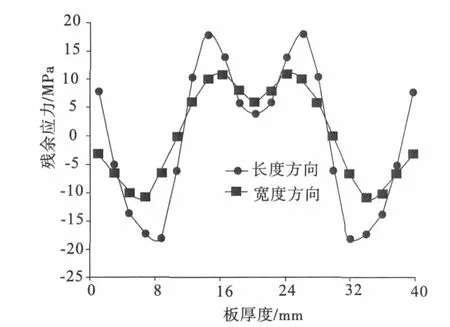

试验通过剥层X射线衍射法测量了7050T7451铝合金厚板内部的残余应力[11],X射线法是测量残余应力较为成熟的方法,由于其穿透金属的能力差,对于铝合金小于50 μm,所以它仅能测量工件表层残余应力,试验所用仪器为日本理学公司生产的MSF-3M型应力分析仪。若要测量铝合金厚板内部残余应力,必须通过切削或腐蚀使材料内部逐层暴露,以测量各层的残余应力。试验过程假设板内残余应力仅随板的厚度变化,与板中面对称并在平行于板中面任一平面内均匀分布[12-13]。测量结果如图2所示。

图2 毛坯初始残余应力

1.3 Production Module 3D仿真模型的建立

仿真所使用的软件为Third Wave公司的Production Module 3D,该软件是基于金属切削原理的物理仿真与数控程序相结合,支持实体模型和刀具轨迹的输入,可以计算加工过程中的切削力、切削温度、功率和加工变形等。

分别设置机床、刀具、毛坯和坐标系等,数控机床控制器型号选择fanuc16,选用硬质合金铣刀,具体参数见表2。在定义毛坯时,除了输入表1中的参数外,还需将测得的毛坯初始残余应力导入。

表2 铣刀参数

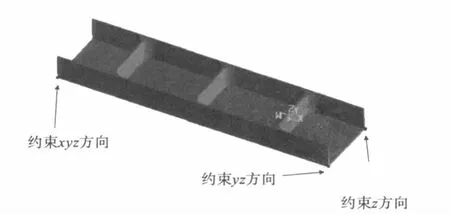

考虑到对于刚性较低的薄壁结构件,装夹是引起加工变形的一个重要因素,模拟铣削加工时具体的装夹条件对零件进行边界约束。实际加工时,工件底面平放在工作台上,侧壁采用虎钳夹具夹持。该过程软件通过3-2-1约束来实现,即同时在零件底面选取不共线的三个点,分别约束3个、2个及1个移动自由度,如图3所示,这样既保证零件内部残余应力重新分布引起的自由变形,又约束零件的刚体位移。

图3 PM仿真薄壁结构件铣削加工整体变形

借助UG/CAM编程,在UG建模模块中创建工件的CAD模型,定义切削参数,主轴转速n=5 000 r/min,进给fz=0.6 mm/r,切深ap=2.2 mm,切宽ae=2 mm,在 UG 数控铣削模块中进行加工几何仿真,生成零件加工的刀位轨迹文件(NC文件),将其导入PM中进行计算。

1.4 模型验证

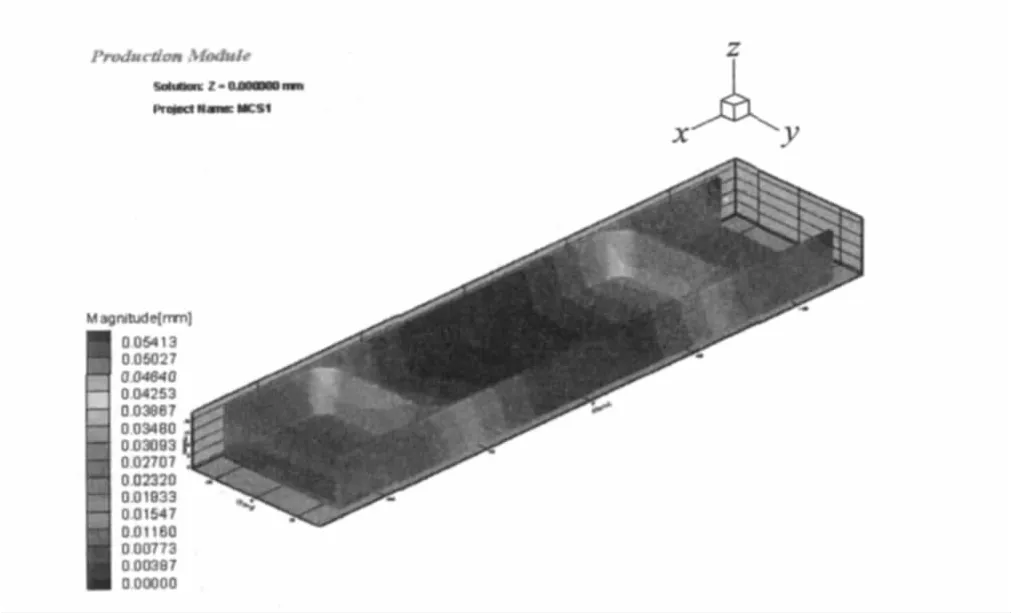

图4为PM仿真薄壁结构件加工整体变形云图,为了对所建立的仿真模型进行验证,沿工件纵向按一定间隔取出20个点的变形值,与文献[14]中的实验数据进行对比,如图5所示。从图中可以看出,PM仿真结果与实验测得的薄壁件加工变形整体趋势相符,与实验值的相对误差均在16%以内。考虑到仿真模型经过了一定的简化,且零件毛坯材料实际的初始残余应力也可能并不是完全有规则的对称分布,因而认为模拟结果是可以接受的。

图4 PM仿真薄壁结构件铣削加工整体变形

图5 PM仿真结果与实验数据对比

2 铣削加工变形影响因素的研究

基于该仿真模型,探究不同走刀路径、切削用量和刀具结构参数对薄壁结构件加工变形的影响。本文研究的四种常规走刀路径如图6所示,分别为之字走刀、并进走刀、内环走刀和外环走刀,切削用量包括主轴转速、进给、切深和切宽,刀具结构参数包括刀具直径、齿数和前角。每个参数设计3个不同数值为一组分别进行仿真,记录各方向的最大变形量,对比每组不同数值的仿真结果。

图6 铣削加工的四种常规走刀路径

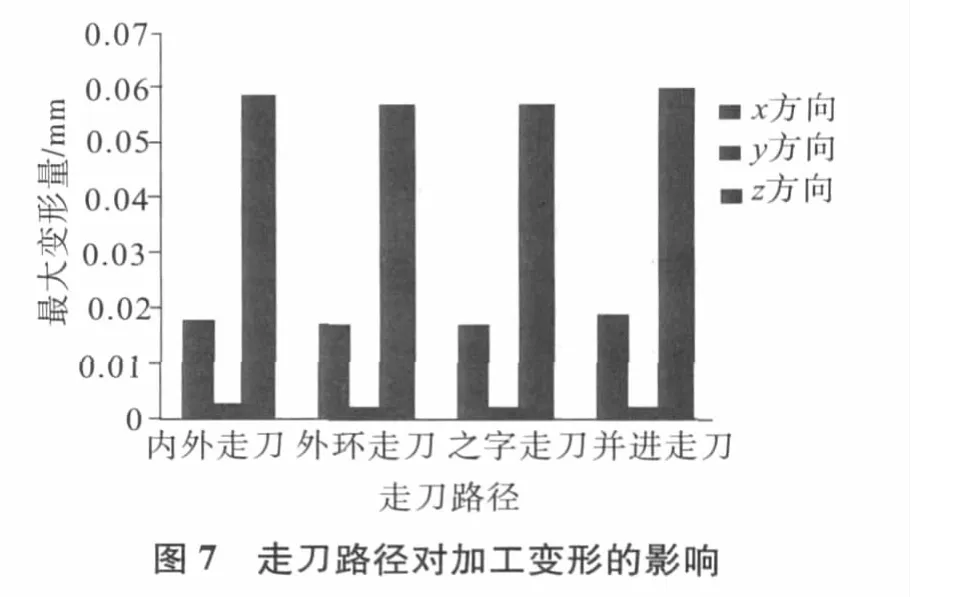

2.1 走刀路径对加工变形的影响

从图7中可以看出,在不同走刀路径下工件的加工变形有很大不同,外环和之字两种走刀方式,加工变形相对较小,而并进走刀产生的加工变形量最大,在z方向达到了0.06 mm,x和y方向的变形量也最大,其次是内环走刀方式。根据文献[15]的研究结果,在其他加工条件不变的情况下,只改变走刀路径,零件的残余应力分布及加工变形会出现较大不同,其中外环走刀方式较其他三种情况残余应力分布比较均匀,加工变形也相对较小,而在并进和内环走刀加工模式下,由于存在多次进刀、出刀操作,切削力变化比较频繁造成应力积聚,使得应力波效应显著,因此加工变形比较大。

2.2 切削参数对加工变形的影响

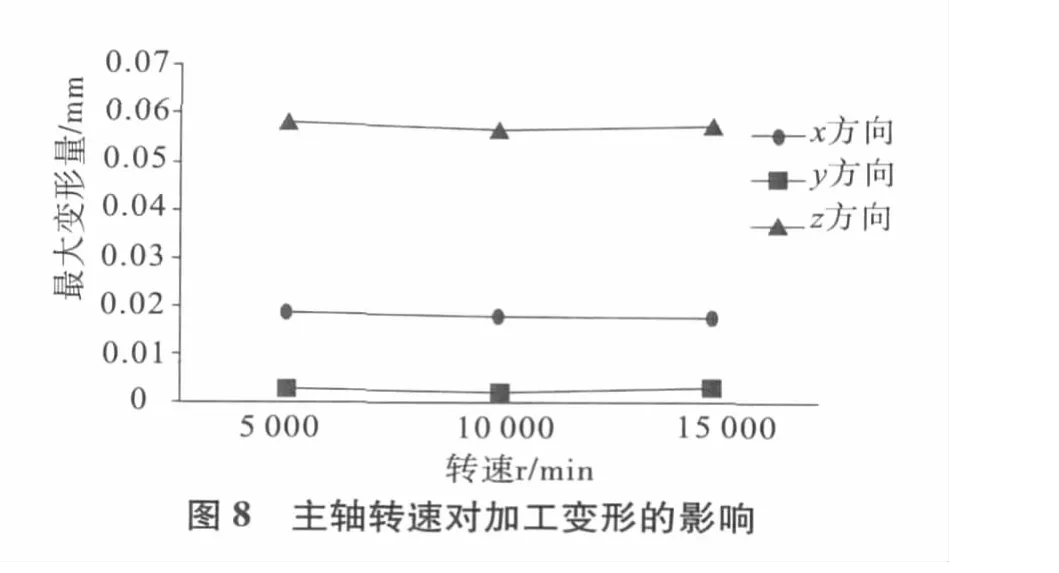

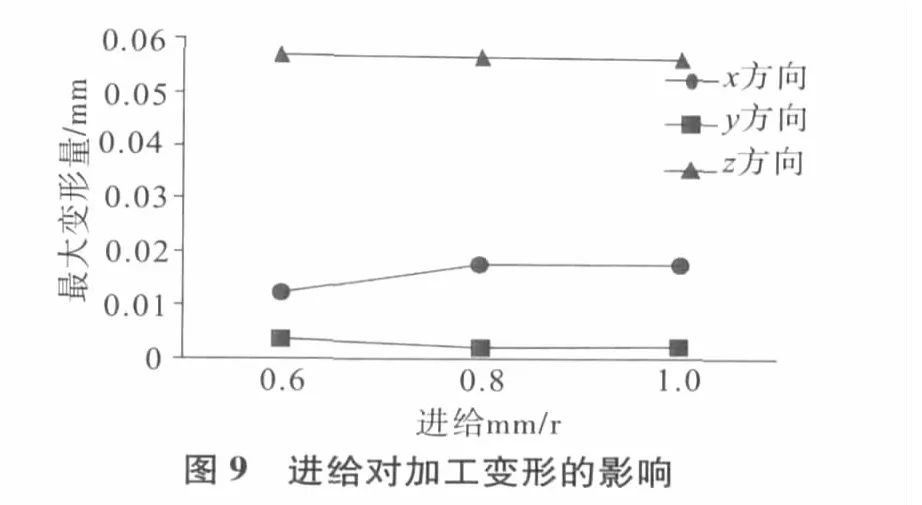

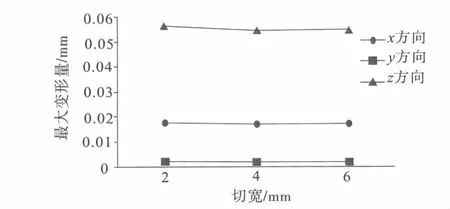

从仿真结果可以看出,工件在x方向和y方向的最大变形量均小于其在z方向的变形量,图8中主轴转速n=5 000 r/min时三个方向的的加工变形均为最大,随着转速增大到10 000r/min变形量有所减小,而当转速继续增大到15 000r/min变形量几乎没有变化,说明转速在一定范围内会对加工变形造成影响。从图9可以看出,进给依次增大引起工件y方向和z方向的变形出现减小趋势,而x方向变形量明显增大,这是因为随进给量增大,切削厚度增大,但切削厚度增大的同时使变形系数减小,摩擦系数也降低[16]。从图10和图11中可以看出各方向的变形量对于切深、切宽的变化不敏感,且其变化没有任何规律可循,文献[17]指出,切削深度和宽度对工件已加工表面层残余应力的影响很小,从而难以对加工变形产生较大影响,本文仿真结果正好与该结论相符。

图11 切宽对加工变形的影响

2.3 刀具结构参数对加工变形的影响

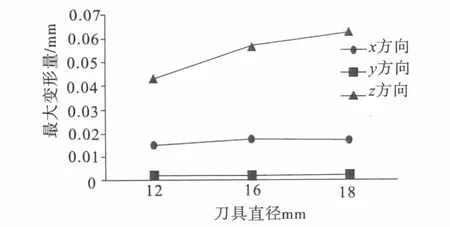

从图12中可以看出,随着刀具直径的增大,工件z方向变形量大幅增加,当刀具直径d=18 mm时,最大变形量达到0.064 mm,说明工件变形量受刀具直径影响较大,从文献[18]建立的基于铝合金材料7050T7451的数控铣削力经验公式:

可以看出切削力会随刀具直径do的增大而增大,因此引起了变形量增大。

图12 刀具直径对加工变形的影响

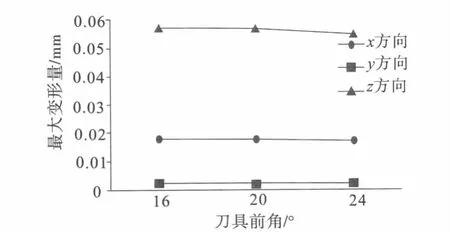

如图13所示,随着刀具前角的增大变形量有减小趋势,当刀具前角为24°时工件变形最小,因为前角增大,切削温度及切削力会降低,所以大的前角可以减小切削热的产生,从而减小残余应力,减小工件变形[19]。

图13 刀具前角对加工变形的影响

3 结语

1)建立了薄壁结构件铣削加工仿真模型,并通过与实验数据的对比,验证了该仿真模型可以满足数值模拟的精度要求。

2)并进走刀和内环走刀方式产生的加工变形量要大于之字走刀和外环走刀,因此采用外环走刀方式可以有效的控制工件的加工变形。

3)转速和进给量配比组合会影响加工变形,较小转速加工会使得变形量增大,而铣削深度、铣削宽度对加工变形的影响难以获得有效规律。

4)刀具结构参数中的刀具直径对加工变形的影响相对较大,刀具直径越大产生的加工变形越大。刀具前角的增加使得加工变形出现减小的趋势,在实际生产中,在刀具耐用度允许的情况下,可选用较大的前角以减小加工变形。

5)通过本文研究得知走刀路径对加工变形的影响较大,而切削参数和刀具结构参数并不是影响加工变形的主要因素,但由于它们会直接影响到切削力和残余应力,所以研究切削参数和刀具结构参数与加工变形的关系对于对于优化切削参数、改善加工工艺和控制加工变形具有重要意义。

[1]康小明,孙杰,苏财茂,等.飞机整体结构件加工变形的产生和对策[J].中国机械工程,2004,15(13):1140-1143.

[2]王立涛,柯映林,黄志刚,等.航空铝合金7050-T7451铣削力模型的实验研究[J].中国机械工程,2003,14(19):1684-1686.

[3]Ratchev,S.Huang,et al.Modeling and simulation environment for machining of low-rigidity components[J].Journal of Materials Processing Technology,2004,153-154(10):67-73.

[4]王树宏.航空铝合金厚板初始残余应力及其对铣削变形影响的基础研究[D].南京:南京航空航天大学,2005.

[5]王志刚,何宁,张兵,等.航空薄壁零件加工变形的有限元分析[J].航空精密制造技术,2000,36(6):7-11.

[6]孙杰,柯映林.残余应力对航空整体结构件加工变形的影响分析[J].机械工程学报,2005,41(2):117-122.

[7]董辉跃,柯映林.残余应力对加工变形影响的分析与模拟[J].航空材料学报,2005,25(5):54-58.

[8]郭魂.航空多框整体结构件铣削变形机理与预测分析研究[D].南京:南京航空航天大学,2005.

[9]董辉跃,柯映林.铣削加工中薄壁件装夹方案优选的有限元模拟[J].浙江大学学报(工学版),2004,38(1):17-21.

[10]Erhan Budak,Yusuf Altintas,et al.Modeling and avoidance of static form errors in peripheral milling of plates[J].International Journal of Machine Tools and Manufacture,1995,35(3):459-476.

[11]王树宏.航空铝合金厚板初始残余应力及其对铣削变形影响的基础研究[D].南京:南京航空航天大学,2005.

[12]王树宏,左敦稳,黎向锋,等.预拉伸铝合金厚板7050T7451内部残余应力分布测试理论及试验研究[J].应用科学学报,2005,23(2):192-195.

[13]郭魂,左敦稳,王树宏,等.铝合金预拉伸厚板内残余应力分布的测量[J].华南理工大学学报(自然科学版),2006,34(2):33-36.

[14]白万金.航空薄壁件精密铣削加工变形的预测理论及方法研究[D].杭州:浙江大学机械与能源工程学院,2008.

[15]Guo Hun,Zuo Dun-wen,Wang Shu-hong,et al.Effect of toolpath on milling accuracy under clamping[J].Transactions of Nanjing University of Aeronautics & Astronautics,2005,22(3):234-239.

[16]王国强.实用工程数值模拟技术及其在ANSYS上的实践[M].西安:西北工业大学出版社,1999.

[17]仇启源,庞思勤.现代金属切削技术[M].北京:机械工业出版社,1992.

[18]马纯艳.薄壁件高速铣削加工变形分析与实验研究[D].南京:南京理工大学,2008.

[19] Louis C,Jr.Stress Management[J].Cutting Tool Engineering,1996,48(2):133-137.