数控车床正弦曲线加工及自动测量的实现

2013-10-14王立民

王立民

(上海宝钢工业技术服务有限公司,上海 201900)

0 引言

宝钢某厂引进CK8480D数控轧辊车床,系统配置为西门子802D数控系统,其主要用于精密车削加工轧线上使用的各种橡胶轧辊的正弦曲线外形轮廓并附加正反螺纹。整个加工生产工艺有两个问题需要解决,1)实现正弦曲线加工,2)加工后的有效测量。加工的工件主要来源有两种:1)从坯料开始的新加工,2)从产线上卸下来需要修复的橡胶辊修复加工。无论那种类型的加工,其工作原理、过程控制和加工程序完全相同,只有加工量等部分工艺参数需要少量修改即可。正弦橡胶辊以弦高1 mm,辊身长度1.5 m和2 m两种规格居多。

由于数控系统没有直接可供使用的正余弦曲线插补功能,所以必须自行编制程序计算函数,将整个正弦曲线分解为许多若干个小插补段组合而成来实现加工,这一方法与圆弧插补的电动机运行轨迹和方法类似。

因辊型复杂、辊子外表面橡胶材料较软,所以工件加工结束后,如何对其进行有效的测量成为第二个问题点。如果用百分表进行人工测量。一般1.5 m长度的工件,为了测量出其实际加工曲线,往往需要反复测量,并且每次都得取足够的测量点数以保证测量结果能有效反映实际加工曲线。因此,这种工作繁杂而耗时,且测量精度无法得到保证。

为此,本文在机床上设计了自动测量装置,由数控和PLC程序完成自动测量,测得的数据通过系统配置好的RS232数据传输电缆传到上位计算机中,再由计算机用VB语言编制好的测量数据处理程序进行数据列表、曲线描述工件表面加工精度和报表打印存档等。

1 系统实现

1.1 正弦曲线加工函数功能的实现

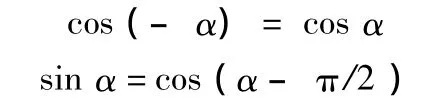

众所周知,sin α =cos(π/2 – α)

正弦曲线和余弦曲线在振幅等参数一样的情况下除相差90°(1/4周期相移位)之外波形轨迹完全相同。对于辊子加工的曲线来说,sin α=cos(π/2–α)轨迹完全相同。所以完全可以用两个1/4周期余弦函数波形叠加成一个1/2周期的正弦曲线波形。因为在具体的这台数控机床程序编制中这样编写程序更为方便。下面便是这个程序中两个1/4周期余弦函数的计算程序部分设计:

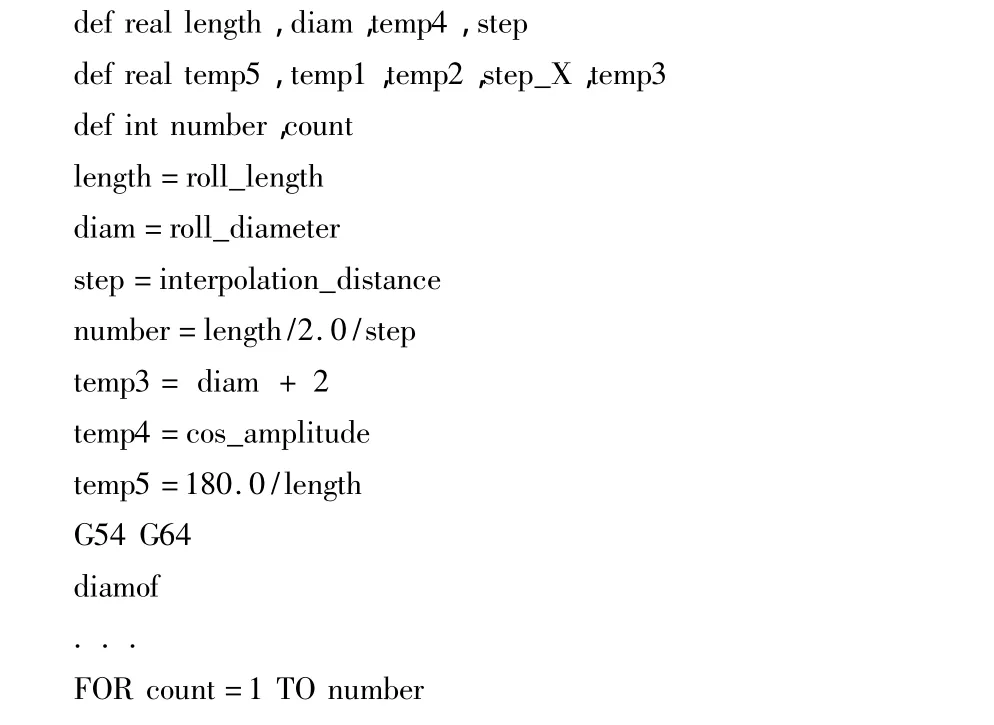

程序中首先定义整数和实数变量,然后将工艺参数变量中所赋值的数据传给这些局部变量。

经过辅助移动后车削刀具定位在起始加工点工件坐标(1+diameter/2,length/2)。根据实际情况和现场轧辊变形量数据经验,一般加工预留1 mm的余量。当z轴从起点开始经过轧辊纵向中心点再到终点,x轴加工轮廓为半个周期(0到180°)的正弦函数曲线。

此曲线由两个1/4周期的余弦波形组合而成。第一段:x从cos90°(函数值等于0)加工到cos 0(函数值等于1),第二段:x从 cos 0°(函数值等于1)加工到 cos 90°(函数值等于0)。加工起点到终点固定为正弦函数的1/2周期,与辊长度无关。

实际加工中,无论轧辊长度是多少,弦高固定为1 mm,轨迹都是正弦函数半个周期:x∈ (0,π),即相当于余弦函数半个周期:x∈(-π/2,π/2)轨迹。工件纵向中心为最高点,两边为最低点。数控系统此处余弦三角函数计算输入值用度。

程序中第一个函数轨迹从cos(π/2)加工到cos 0°,函数值从0°(最低点)到1(最高点)。

程序中第二个函数轨迹从cos 0加工到cos(π/2),函数值从1(最高点)到0°(最低点)。亦即相当于从cos 0°加工到 cos(-π/2)。

机床坐标方向:x正方向:床头箱至尾座z正方向:工件中心向外方向。

加工起点从尾座开始向床头箱方向,对刀起点也从尾座侧工件边缘开始。

G54的设定:x方向:取工件轴中心线(即主轴卡盘中心和尾座顶针中心的连接线)为零点;

z方向:取工件长度中心点为零点(如1 500 mm的工件长度,在中间750 mm处为工件零点)。

G64功能有助于轨迹连续运动,系统计算指令不会对轴的移动产生速度影响,既不会在每个step连接处出现停顿现象。

1.2 车削工艺参数的设定

在实际加工操作中只需对轧辊长度、轧辊直径、正弦曲线弦高、加工预留量等几个加工工艺参数在数控参数窗口进行设定即可。

至于直线段插补长度、主轴转速、各进给速度、快速定位距离等参数,在程序中已经设定好不需要在每次生产加工操作时设定。

1.3 自动测量系统的设计

完成测量功能的自动测量系统选用英国RENISHAW装置:MI-8信号处理接口单元经传输电缆连接外部可执行精准测量任务的LP2测量探头来完成实现。

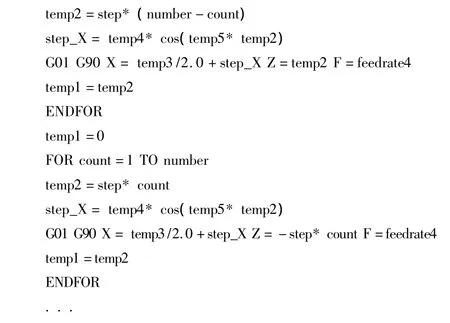

测量系统的主要设计是:将RENISHAW的三维测量探头安装在数控车床的四工位刀台的某一个工位上。在工件正常加工时刀台由程序控制旋转至安装有车削刀具的工位;在工件加工结束后需要对加工精度进行测量时,刀台再由程序控制旋转至安装三维测量探头的工位。探头初次定位时的z轴坐标可以如同对刀操作一样手动定位初始位置,也可以根据加工程序的z轴起点坐标自动定位第一点位置。然后系统以此为基点进行多点测量,z轴测量距离一般设定为50 mm。x轴由系统进行自动测量,测量结果输送并保存到系统变量R参数中,这些数据传到上位机经VB程序处理后,变成图表显示出来并可以打印和长期存档。从LP2测量探头经信号传输电缆、信号接口单元、数控系统、611U驱动和伺服电动机位控速度响应、数控系统程序计算和变量传输整个环节,自动测量系统重复测量精度能够达到2 μ。

因为该机床选用611U双轴控制模块,将接口单元MI8-4的Probe Status(A11)的测量输出信号连接在611U双轴控制模块X454的I0.B上,使用SimoComU工具软件调试驱动时将P660=80。接口单元电源DC24 V(15 V-30 V)连接到驱动单元的P24、M24。

测量触发信号取上升沿信号控制。802D数控系统MD[13 200]=1

通过PLC编程操作者可以监控测量过程:

通过V2 700 0001.0、V390 100 02.3控制HMI报警文本和测量状态指示灯提醒生产操作测量过程。

下面是1.5 m长工件的测量程序:

1.4 测量数据的传输

每一个辊子所测量的各点数据保存在数控系统的R参数区域。测量程序执行后所测量的结果数据必须在下一次测量前将数据传输到上位机中,否则下次再次测量所得新的测量数据也保存在该数据区域,会将前一次数据覆盖掉。传到上位计算机后便可以用excel文档格式长期保存。

802D PCU的COM1或COM2接口用于连接上位计算机的RS232串行通讯接口。802D侧用系统提供的专门用于数据通讯的软件菜单进行操作:system >data in/out>RS232 configuration;data selection > data in或data out。上位机PC侧在VB数据处理程序中设置一个命令菜单专门用于与802D进行数据传输。两侧都可以对波特率等参数进行设定。

1.5 上位机测量数据读取程序

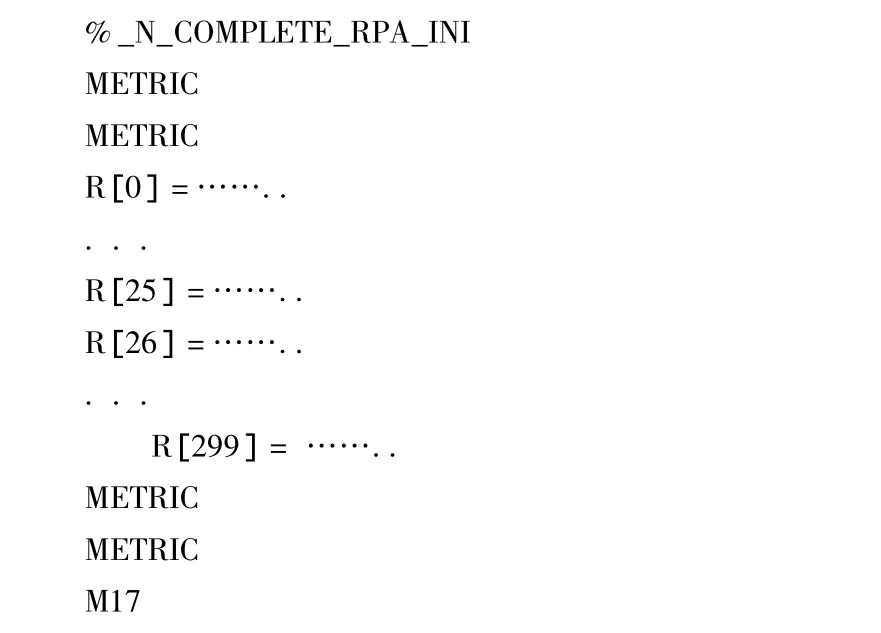

从802D侧传送过来的R参数文件为文本文件,其主体格式为:

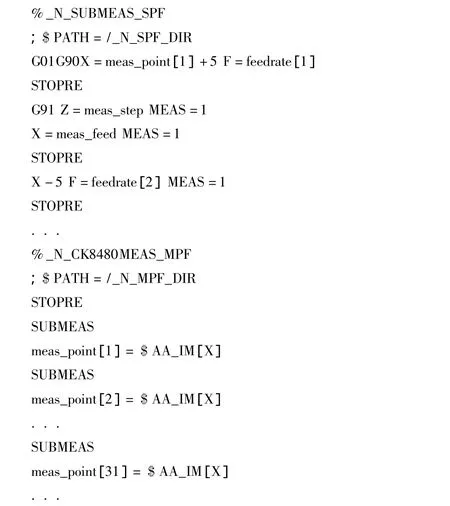

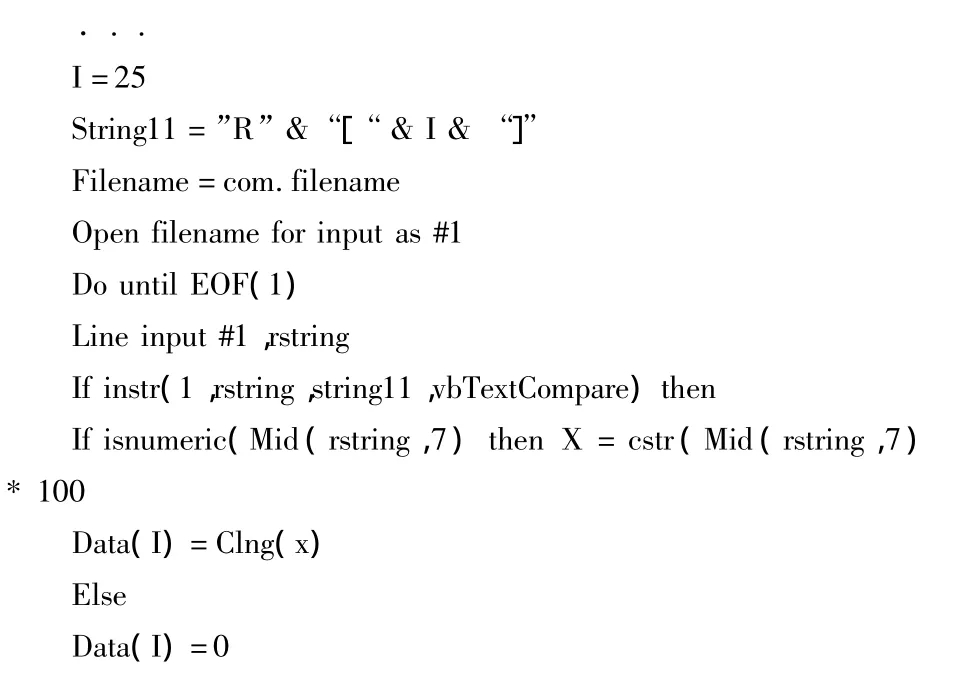

因此,首先应把测量数据从上述文本表达式中提取出来。文件开头部分为文件传输目录,VB处理程序不需要这部分内容,因此用文本比较方法将其过滤掉并找到需要的文本字符部分,如R25=……..,该段程序简要叙述如下:

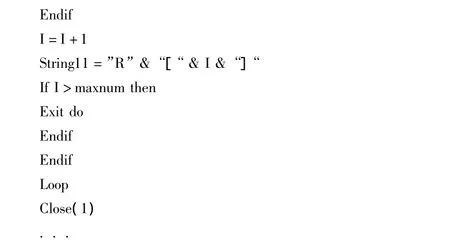

程序打开传输过来的文本文件后逐行读取并赋予变量rstring,然后将读取过来的每一行与R参数格式进行比较,判断数据行中是否有R参数,因为在传输的R参数文本文件中每一个R参数及其所携带的数值都是独立一行。如果有就用Mid函数将其分离出并转换为实数型数据。String11用来表示不同的R参数,随着I值的变化,其代表不同的x轴坐标点。由于数控系统测量程序定义传输过来的R参数第1点数据从R[25]开始,1.5 m长的轧辊一般为31个测量点,2 m长的轧辊一般为41个测量点,所以R序列数都为双数,因此Mid函数的start参数定义为7。这里没有设定Mid函数的length参数,所以获取R参数中的所有数据位,如:R[48]=-198.697 175 8中的-198.697 175 8。Data()数组存放这些转换后的数据,随后对这些数据进行有效分析并在excel中以曲线图的方式表示出来。

2 结语

通过该系统功能的设计,机床能够实现橡胶轧辊正弦曲线的精确加工和自动在线测量,并且通过上位机图表显示、打印和存档测量结果的数据表和加工曲线。通过自动测量系统的在线测量,不仅简化正弦曲线测量过程,而且测量的结果真实准确,解决了手动测量所带来的数据误差等问题,使生产操作简单易行,方便可靠。存档文件与工件轧辊编号一一对应,保存在上位机中便于管理和查询。

[1]《西门子802D配置手册》Edition 06.99.

[2]《西门子802D操作编程手册》Edition 06.99.

[3]《西门子802D诊断手册》Edition 06.99.

[4]《西门子802D功能手册》Edition 06.99.

[5]《RENISHAW installation & user’s guide》Issued:03.2002.