CR技术在超薄焊接结构件中的研究与应用

2013-10-14周广祥郑德全

周广祥,郑德全

(南京晨光集团有限责任公司,江苏南京 210006)

0 前言

材料厚度在1 mm以上的薄板焊缝无损检测工艺基本成熟,而许多航天产品使用材料厚度在0.5 mm以下的薄板焊缝无损检测工艺还很困难。超薄壁类产品由于结构特殊,要求检测的绝对灵敏度非常高,欲检出的缺陷尺寸已接近或超过宏观无损检测技术的极限,如果该产品焊道中存在微小缺陷,就可能在失重环境中失效,将导致严重后果,因此必须进行有效的无损检测控制,确保焊接接头品质的可靠性。

下面以某产品的应用为实例进行阐述。该超薄焊接承压结构件是由210片左右厚度小于0.3 mm、薄如纸的不锈钢膜片焊接组成,薄板经冲压成型、裁切圆环、焊接制成。该产品直径大、壁厚薄,直径大于600 mm,焊道长度400多米,其焊接结构类似卷边焊接,焊缝在膜片的端头(图1),设计技术条件要求焊缝熔深在小于0.8 mm,焊缝宽度小于0.8 mm。对产品安全性和可靠性要求极高,焊接接头成型不良,熔深不够,或焊缝中存在缺陷都不允许存在;要求无损检测的分辨率达到0.05 mm;检测绝对灵敏度达到可检出0.1 mm点状缺陷和直径0.05 mm的线形缺陷。为确保焊道的可靠性,需对焊道进行100%的无损检测。

图1 某承压结构件焊道局部图

由于超薄焊接承压结构件要求很高的绝对灵敏度,欲检出如此微小尺寸的缺陷,现有常规无损检测工艺、装备均不能满足要求。经过工艺攻关,并配合一系列特殊工艺措施和大量测试试验,应用CR技术对该承压结构件的焊接接头进行无损检测,实现了对该超薄焊接承压结构件产品的焊缝进行无损伤的品质控制。

1 CR技术原理

数字射线检测技术是一种采用新的辐射探测器代替传统胶片完成射线信号的探测和转换的射线照相检验技术。CR技术是数字射线检测技术中的一种,它采用的贮存荧光成像IP板类辐射探测器,其结构如图2所示。

图2 IP板结构图

采用贮存荧光成像板(IP板)的CR技术,是基于某些荧光发射物质具有保留潜在图像信息的能力。这些荧光物质受到射线照射时,在较高能带俘获的电子形成光激发射荧光中心(PLC)。采用激光激发时,光激发射荧光中心的电子将返回它们初始能级,并以发射可见光的形式输出能量。这种光发射与原来接收的射线剂量成比例。这样,当激光束扫描贮存荧光成像板时,就可将射线照相图像转化为可见的图像。

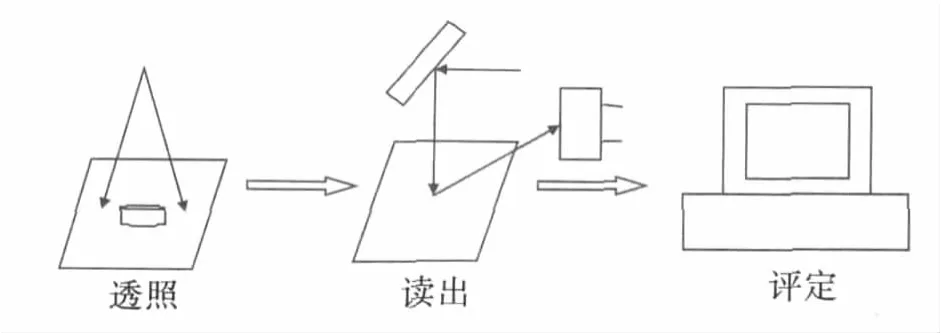

图3给出了检验的主要过程示意图。

图3 CR技术检验的主要过程

2 检测设备与器材的选择

针对该承压产品特殊焊缝结构和很高的灵敏度要求,经过大量工艺攻关试验,最后证明只能采用了CR照相技术才能解决该承压结构件的焊缝品质检测。CR照相的IP板厚度小于1 mm,可以插进波纹槽,且IP板可以切成弧形边,适用于各种直径的波纹管;CR照相获得的是数字图像,可方便地将图像放大的适宜观察的倍数;目前世界上最好的 CR技术的分辨率已达到25 μm,可以保证50 μm的缺陷检出。

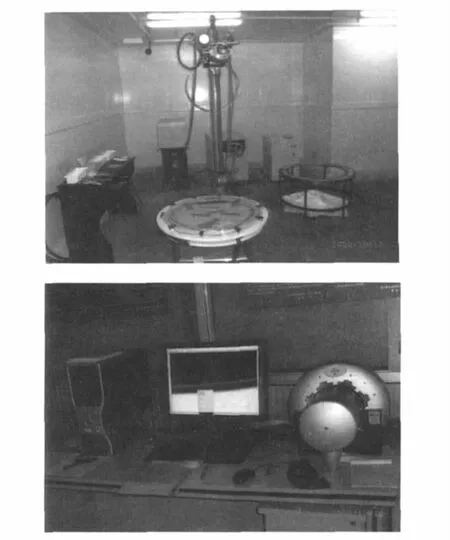

根据检测对象与当前的CR技术发展情况所选设备、CR扫描系统和IP板的主要配置见图4所示。

a)160 kV移动式小焦点高频X射线探伤机一台;

b)工业CR35NDT系统一套;

c)选配25 μm蓝色高分辨率IP成像板。

图4 数字射线照相(CR)检测系统

IP板的选择:对应于ASTM E2446-05标准的IP S/25,最小SNR≥130(特殊级,分辨率25 μm,最小信噪比≥130);其规格为:25 μm蓝色高分辨率成像板,读出扫描速率可调;入片宽度:≤350 mm(14″);成像板擦除次数:≥5 000次 ;扫描时间:≥50张/h(51 p/mm);

注:1)白色IP板:对应于ASTM E2446-05标准的IPⅠ/50,最小SNR≥65(Ⅰ级,分辨率50 μm,最小信噪比≥65);

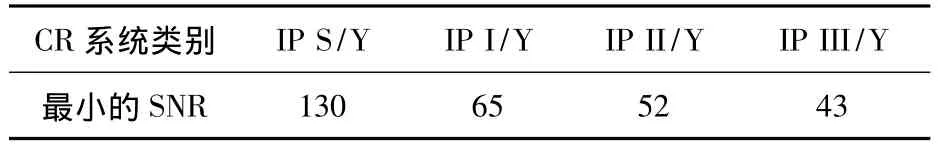

2)按ASTM E2446--规定,CR系统IP板的特性依据SNR(信号与噪声之比)值和特定曝光区域的不清晰度,分为四类。如表1所示。

表1 IP板分类

d)计算机工作站(台式工作站)

工作站主要包括高配置主机、一台高分辨率显示器(专业灰度级显示器300万像素);专用系统检测软件(包含图像采集、处理、分析)1套。

3 CR技术应用实例

通过CR技术的数字化图像不仅可以放大,还可通过计算机进行各种处理以提高图像品质。例如通过边缘增强、平滑、图像降噪、灰阶对比度调整、影像、数字减影、伪彩色处理等方法,对曝光不足或曝光过量进行修正,提高对比度,改善影像的细节等。

在实际应用过程中,制备的人工缺陷标样(图5)和发现的典型缺陷简介如下。

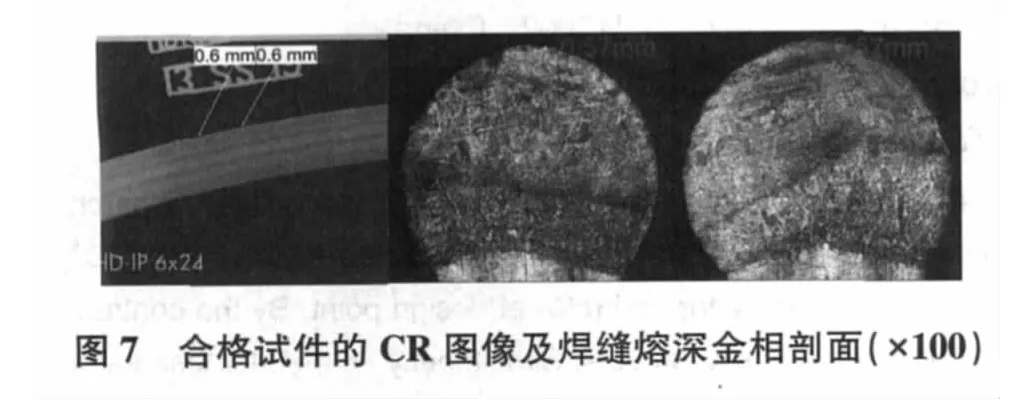

超薄焊接承压结构件产品的不合格试件的试验CR图像和焊缝金相剖面图见图6所示;该产品合格试件的试验CR图像和焊缝熔深金相剖面图见图7所示。

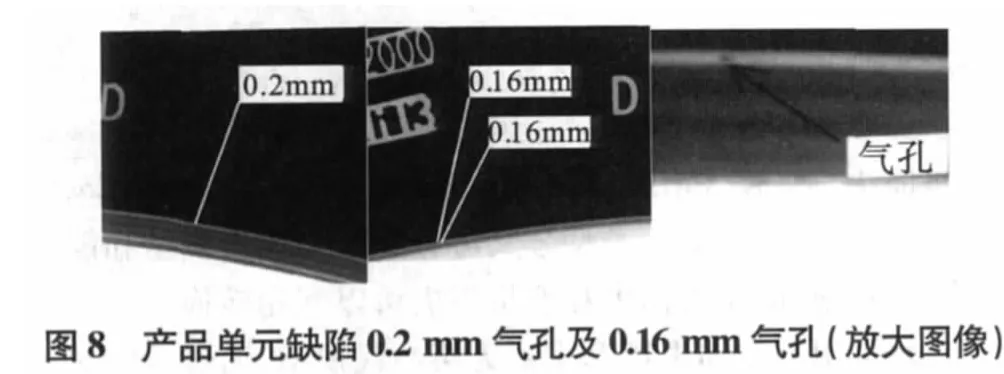

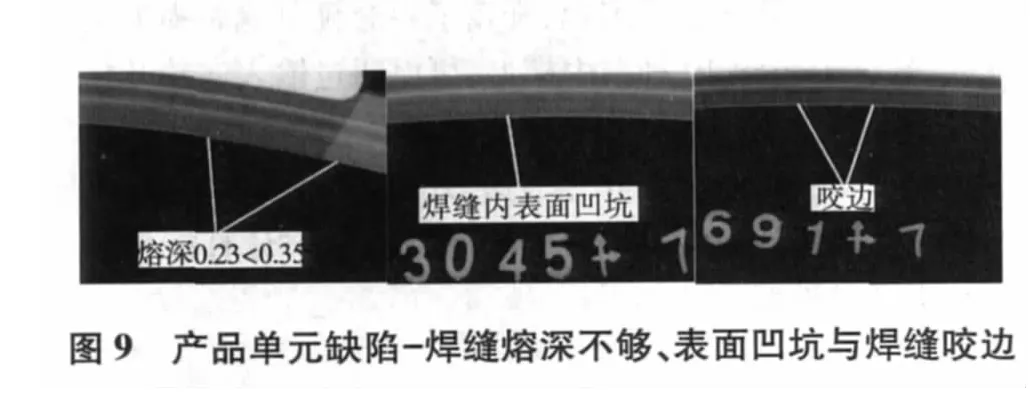

在检测超薄焊接承压结构件产品过程中发现的缺陷实例见图8、图9。

目前使用的CR技术系统的分辨率已达到25 μm,可以保证50 μm的缺陷检出。2009年至今,应用CR技术对该超薄焊接承压结构件产品进行无损检测的焊缝长度约7 000 m,拍片35 000多张,能有效地发现细微的缺陷。比如气孔、焊缝熔深不够、焊缝表面凹坑、咬边、母材表面压痕等。应用CR技术相比较于常规X射线检测,CR技术具有更高的效率,更简易的操作特点。比如在检测过程中IP板不存在曝光,在拍片结束后不用经历显影、定影、水洗、干燥等繁琐的工艺过程,只需通过扫描仪1 min左右的数据读取即可获得实拍的X射线图像。通过操作软件来放大缩小及对比度的调整,可以发现细微的缺陷,提高无损检测的精度,其分辨率达到0.05 mm要求;检测绝对灵敏度达到可检出0.1 mm点状缺陷和直径0.05 mm的线形缺陷。通过对焊道进行100%的无损检测,保证了对该超薄焊接承压结构件产品焊缝的品质控制。

4 CR技术在其他产品上的应用实例

CR技术目前已应用到其他承压结构件产品的检测,特别是薄壁铝合金构件、不锈钢导管等的大量应用(图10,图11),积累了CR技术在工程应用中的大量经验,为CR技术的研究与进一步扩大应用奠定了良好的基础。

5 结语

通过对超薄焊接承压结构件产品的数千米焊缝检测与大量不同工艺参数的应用试验研究,得到了较为有效的试验数据与结果,采用CR技术满足了该类产品品质控制的要求。

1)满足了超薄焊接承压结构件产品设计要求,达到了检出D0.1 ×0.132 mm 点状缺陷和D0.05 ×0.4 mm 线型缺陷的精度。

2)CR技术的检测工艺可实现超薄焊接承压结构件单片和组合件的透照,达到焊道100%的无损检测目标。

3)CR技术在其他承压结构件产品中的应用,证明其图像质量能够达到射线检测灵敏度的要求。

[1]ASTM E2445-05Standard practice for qualification and longtime stabilitry of computed radiology systems.

[2]ASTM E2446-05 Standard practice for classification of computed radiology systems.

[3]《无损检测 金属材料计算机射线照相检测方法》[S]GB/T26642-2011.

[4]郑世才.CR 技术介绍[J].无损探伤,2008,32(172).

[5]张怡明.CR技术的最新发展[R].2008年远东无损检测新技术论坛.