精益生产理念在改进丝涟(Sealy)床垫工厂生产流程中的应用

2013-10-14姜来

姜来

(伦斯勒理工学院,美国纽约州特洛伊市, 12180)

0 引言

作为全球最大的床垫制造商,美国丝涟公司已连续30余年稳坐全球床垫业销量冠军宝座,在世界超过35个国家和地区拥有生产与业务,目前已进入中国市场。在床垫业机械化量产盛行之时,丝涟床垫仍然坚持大部分工序的手工制造[1]。本研究通过对其格林岛工厂目前所使用的设备与生产过程进行调查与分析,以找出生产瓶颈并提出对生产与组装过程进行改进的详细建议,这将对工厂生产效率的提升以及制造所需时间与成本的降低有所裨益。本研究的利益相关者为工厂经理、工人以及本厂客户。

1 生产系统的特征

丝涟格林岛工厂的占地面积约为22 300 m2,拥有240名职员,其中180~200人为工人。该工厂为公司旗下Sealy®、Stearns& Foster®以及 Bassett®等品牌的制造厂。每年有248个工作日,其生产能力为每周3 000~4 000张床垫。但实际上该厂根据现有的订单数来预测和安排今后两到三天的生产计划。UPS(united parcel service)快递系统被应用于其48-72 h投递之中以使得送货车辆可以按最短路径行驶。在此生产的床垫大小包括King(203 cm×193 cm),Queen(203 cm×152 cm),和 Double(188 cm×137 cm)。据统计,Queen号床垫为最受欢迎的型号,占了所有订单的50%。

1.1 一般生产步骤

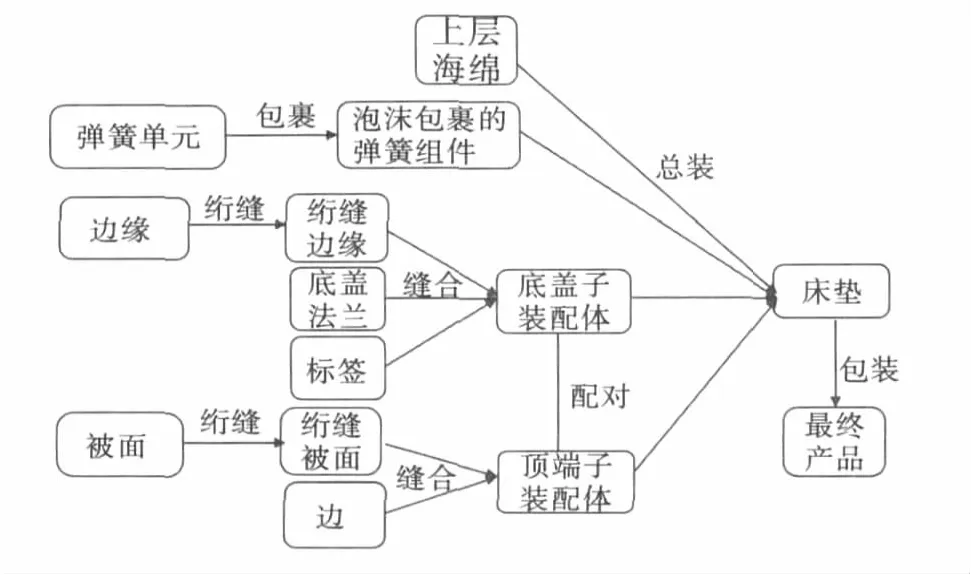

普通的丝涟床垫一般由以下几个部分组成:核心弹簧组件、包裹泡沫板、上层海绵、顶端子装配体(含绗缝被面、边)以及底盖子装配体(含绗缝边缘、底盖法兰以及标签)。其一般生产步骤如下:从公司其他工厂运入的弹簧组件在焊接单元中被用板条箱开启器打开,然后被用包裹泡沫板完全裹住成为子装配体。根据不同的客户需求,不同的上层海绵被放置在弹簧组件与上被面之间以构成不同型号的床垫。在底盖法兰/标签生产单元中,下被面的三个部件被缝制到一起。同样,上被面的两个部件也被缝合。而后上被面与下被面被工人们一一互相配对。最后,所有的子装配体都被转移到总装工作单元中,在这里工人们将它们按照上被面、上层海绵、包裹泡沫板所包裹的弹簧组件、下被面这样的顺序进行总装。一个完整待包装的床垫就完成了。包装完的成品就成为最终产品并被运给客户或是零售商。图1所示为床垫生产的流程图。

图1 床垫生产的流程图

1.2 生产现状

全厂共分为6个生产单元,分别是焊接单元、边缘绗缝单元、被面绗缝单元、底盖法兰/标签单元、总装单元和包装单元。本厂的主要任务为床垫装配,故大部分零部件为外厂调入。该厂所绗缝的被面和边沿除了自用以外还调配给本公司旗下的其他厂家。这样的安排使得不是所有的工厂都必须安装全套生产设备,每个工厂只需专注于某一类半成品的生产,然后与其他工厂进行产品交换互补,以尽量减少公司购买昂贵专业设备的花费,进而有效降低生产成本。

人力拖车和工业叉车被用来在工厂内部进行物料和部件的传输,包括四轮低底盘拖车,滚柱式输送器以及叉式举升车辆。四轮底盘车被用来输送已包裹好的弹簧组件、绗缝被面以及已经包装完成的成品。动力卡车如叉式举升车辆被用来从货架海绵堆上存取上层海绵以及其他原材料。滚柱式输送器被用来定点之间大量传输物料。此方式在该厂用来将成品从总装工位转移至包装工位。

被面绗缝机是本厂中的自动化典型设备,其后紧跟着边沿切分机与纵断机。这些机器一旦设定就能够独立工作直到输入被料用尽,并根据预先设定的大小对被面进行剪切。已绗缝好的被面将经过一个通止规来确定大小是否合格。目前需要进行改进的一点就是这些昂贵的设备因为需要人工换料仅能在35%~40%的工作时间保持运行状态。

条形码标签被用来标识床垫的型号、大小、工厂号以及包装号等,并被用来对零部件和半成品进行追踪。这些标签由专人负责打印,并在底盖法兰/标签单元中被缝制到床垫上去。目前所有的装配工位都属于人工工位,它们能够同时而连续地处理不同的产品型号,每个工位都有自己专属的工作,但是又很灵活,不需时间转换就能直接处理其他的产品型号,故可被归类为混合模式组装线[2]。

2 组装过程的优化

目前工厂中近一半的面积为原材料堆栈区,占用了和生产区域相同的厂房、照明、温湿度调节等资源。同样的问题也存在于组装进程当中:大量的半成品存在于整个系统中。尽管有人认为大量的存货可以作为组装线中的生产缓冲,但对于这种日产量相对不高的工厂来说,精益生产的理念最适合被引入。精益生产意味着用最少的资源创造最大的产量与效益。根据精益生产理论,多余的运输、存货、搬运、等待,生产过剩,多余的工序以及次品为生产过程中的7种无用过程,它们不给产品增加任何的附加值,因此应当尽量避免。小批量生产的成本由于以下两种原因可能低于大批量生产:小批量生产不需要大量的存货、设备以及工人;只有少量的零部件在组装前被制造,因此较为容易对后来发现的错误进行改正[3]。在工业界闻名的丰田公司低于2 h存货制度,即准时化生产制(JIT)就是一个很好的典范[4,5]。

为了在床垫组装过程中及时地发现错误,理想的工作组应当由有经验且负责任的工人组成。在大批量生产线上,工人仅仅是重复一些简单的动作却并不对自己所生产的产品品质负责。目前丝涟格林岛工厂的最终产品品质是由少数几个品质检验员在成品中将产品切开进行抽检。实际上组装线上的工人才是对实时情况最为了解的人,如果他们能够在组装过程中就发现错误并予以改正,就能有效避免可能导致拆卸、返工甚至废品的累积性错误[6]。

值得肯定的是丝涟工厂已经将工人根据工作单元划分成不同的工作小组,并在绝大多数地方使用了看板法(Kanban)[7]来监督与控制生产进程。每个工作组都应该有能力发现并改正源自本组的错误,并提出建议以改善进程流。显然,一旦类似的方法被采用,装配线在开始时会经常性地停摆,然而一旦所有的工作组都熟悉常见的错误,并对错误原因拥有更多的经验以后,犯错的总数将大幅减小。由于每个工作组的工人都对自己的产品负责,因此他们有权将自己的想法付诸实践,这意味着他们可以自己制定战略性的决策[8]。

精益生产有很多种实现形式,包括单元生产、单个工人生产、单件流生产以及小车生产等。在该厂的实际生产中,不同的工位和单元之间已经有很多小车根据需求进行物料和半成品的运输。然而所谓的小车生产实际上是指小车被用来作为工作台,所有的工序都在小车上完成。这样做不仅能明显减少半成品的存储量并减少对资金的占用,也使得工作单元的占地面积得以缩小。当一辆小车上的产品被发现有品质问题时,这辆小车能从生产流中直接退出并被重新插入到可修复该问题的单元中,这样整批产品就不会因为需要等待某一件次品的修复而造成延迟[9]。

3 执行方法

3.1 对目前生产系统的改进

为了在现有的组装系统中引入小车生产方法,需要设计一种专用的小车,能够携带目前格林岛工厂所生产的任意一种床垫的所有零部件。因此,它将包含用于盛放以下各零件或子装配体的各个部分:泡沫板所包裹的弹簧组件,上层海绵,以及所有的布制零件(包括一个上被面、四个边沿、一个底盖以及其法兰边,还有产品的标签)。小车上还必须有一个工作台使得所有的缝纫与裝配工作得以在其上进行。图2为专用小车。

图2 专用小车

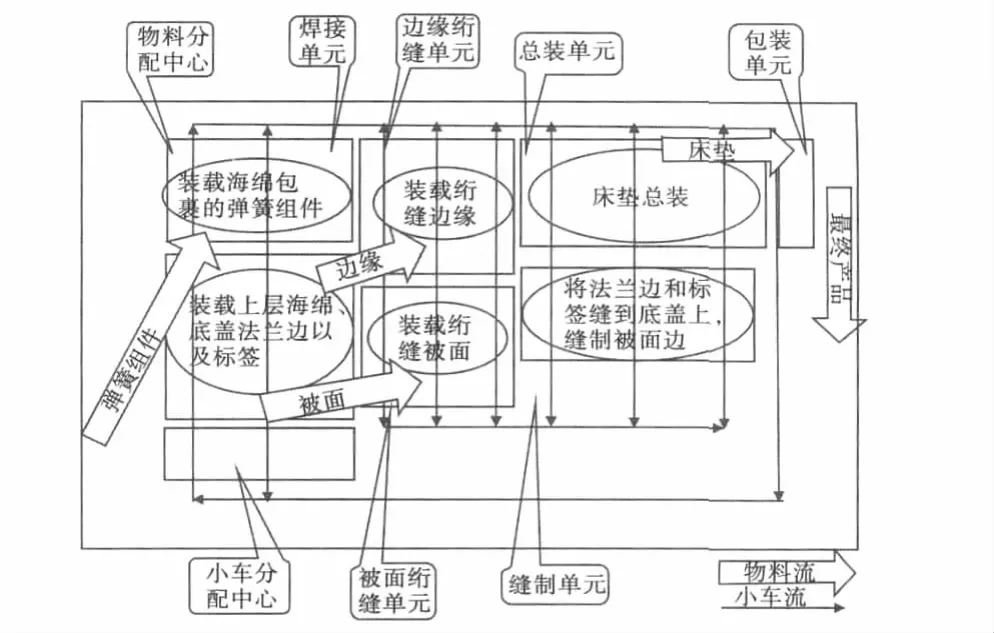

在有了专用小车之后,工厂的布局也必须随之改变以适应新的装配流程。图3所示为目前的工厂物料流程。从中可以看到该厂由6个不同的单元组成,每个单元都有自己的作用。一张床垫的不同部件分别在各个单元中完成,并由工人进行人工配对,最后被送至总装单元进行总装。采用该生产流程的一个主要问题是每批次中的半成品必须等待同批次的所有生产都完成后才能继续往下一个单元进行下一个工序。另外,人工配对耗时长,易出错,并且人工搬运零件费力。采用公用的叉车或用人力拖车搬运整批次的半成品也要花费更多的时间,因为它们也需要在不同单元间搬运其他物料,以及从原材料堆栈区搬运物料到工作单元。这样也就增加了它们的总行进距离,进而导致更高的能量消耗、事故率和故障率。

图3 工厂目前的物料流程

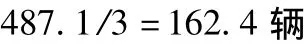

为了克服上面提到的几种问题,需要对工厂的布局进行重排以适应小车生产法:应取消所有工作单元中的工作台以节省空间;厂房内需要加入一个小车分配中心区域作为刚结束上一循环但还未开始下一循环的小车的缓冲区间;根据工厂所生产的床垫种类可以并排设置多条小车循环路线以方便不同的零部件和产品的装卸。对于产量较大的型号可分配给一条专用线路,而对于小产量型号来说,几个型号可以共用一条线路,以减少线路总量。

下面介绍整个系统的生产流程。首先,来自分配中心的小车行进到物料分配中心,根据所生产床垫的型号,不同的上层海绵、底盖、法兰边以及标签被工人们放入小车。接着小车来到焊接单元并在此加入已被泡沫板包裹的弹簧组件。绗缝好的边缘和被面分别在边缘绗缝单元和被面绗缝单元中被加入小车中。然后,小车继续行进到缝制单元。在这里,工人们从下托盘中取出所有的布制零件并将对应的部分缝制在一起。紧接着小车来到总装单元,在这里进行总装。最后,小车装载着产品来到包装单元并在这里将产品卸在滚轮输送机上,自己返回小车分配中心以进行下一循环,而这时床垫已经被用塑料薄膜包装好并等待运输了。图4所示为新工厂的物料流程图。

图4 新工厂的物料流程

3.2 对新工厂的定量分析

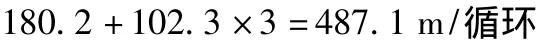

对于改进方法的最有效证明就是制造所需时间(MLT)的减少,这意味着改进后工厂处理一个部件或是一件产品比以前更快。该工厂的厂房长194.5 m,宽114.6 m。面积为22 300 m2。对照厂房平面图,并不是所有的面积都用于生产。除去办公用面积后,生产区域长180.2 m,宽102.3 m。因此小车行进一个工作循环(非空载,含单程生产区长度以及三程生产区宽度)所行进的距离为:

假设小车的长度为3 m,忽略小车与小车之间的间隙,即所有小车在生产线上是连续的,则每条线路上的小车总数为:

若小车在缝纫单元之前的4个单元的装载时间各为0.5 min,留出5 min给缝纫单元进行法兰边、标签以及被面边缘的缝制,3 min给总装单元进行最后总装,2 min给包装单元进行产品包装。这样整个生产线的瓶颈位于缝纫单元。为了打通生产瓶颈,更进一步地提高生产效率,最好的办法是将缝纫单元进一步地划分为两个分别缝制底盖和被面的子单元。这样每个单元的工作时间都可以控制在3 min以内。设T=3 min为每辆小车在生产线中的最长停驻时间,则:

为单件产品生产的总时间。相比较于目前工厂的MLT=48 h(大批量)~72 h(小批量),新工厂的生产效率有明显提高。

另一个需要关注的问题是新工厂的工人数量。如果高效率是通过增加需要支付工资的工人总数而得到的,则新方案的吸引力将大打折扣。对于缝制单元前面的4个单元来说,每线路单元应分配2名工人(一人装载小车零件,另一人从货架或其他地方将所需零件搬至装载点)。因此工人的总数为:

2人/线路×3线路×4单元=24人对于缝纫单元和总装单元来说,每条线路需要2名工人(一人进行底盖缝纫,另一人进行被面缝纫;总装单元每工位必须有两人)。这样总共需要:

2人/线路×3线路×2单元=12人最后包装单元需要2人,另外原材料接收、成品发送以及小车卸载共需要6人。这样新工厂所需的工人总数为44人。相比于目前的180~200人明显精简了不少。

4 结语

本文通过对美国丝涟公司位于纽约州格林岛一组装工厂的调查、研究与分析,找出了目前生产流程中的瓶颈,提出了一种基于小车流概念的改进生产管理办法。通过对新方法的定量分析,证明了其能有效提高生产效率,减少制造所需时间与工人数。同时也为国内类似的工厂提供了有益的借鉴。

[1]Web.6 Aug 2012.<http://www.sealy.cn/cn/company_introduction.php>.

[2]Groover,Mikell P.Automation Production Systems and Computer-Integrated Manufacturing.[M]3rded.Upper Saddle River:Pearson Education Inc.,2008,769-791.

[3]Web.6 Aug 2012.< http://en.wikipedia.org/wiki/Lean_manufacturing>.

[4]李树茂.精益生产方式—提高企业经济效益的重要模式[J].商业研究,2001,(6):142-145.

[5]大野耐一.丰田生产方式[M].北京:中国铁道出版社,2006,56-60.

[6]唐超.精益生产在制造业中的应用[J].财会通讯:综合(中),2009,(3):78-79.

[7] Web.6 Aug 2012. < http://en.wikipedia.org/wiki/Kanban>.

[8]胡元木.精益生产方式与成本控制[J].山东经济,2004,(6):95-97.

[9]高丽华.精益生产对成本管理的影响[J].经济研究导刊,2011,(2):185-187.