三维泡沫夹芯隔热复合材料结构及应用

2013-10-14江南大学经编技术教育部工程研究中心无锡214122

(江南大学经编技术教育部工程研究中心,无锡,214122)

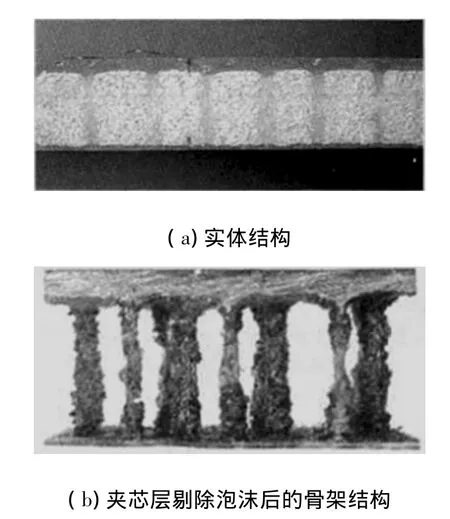

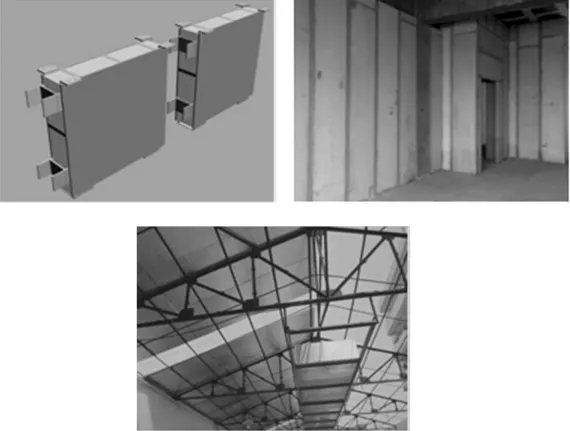

复合材料是一种传统材料不可比拟的结构性和功能性材料,以其可设计性强、比强度和比模量高、结构功能一体化等性能优点,已成为新材料领域的重要主导材料,是现代工业发展、国防建设和科学技术创新不可缺少的基础材料[1]。复合材料的轻量化更是现代复合材料界重要的发展趋势,三维泡沫夹芯结构复合材料正是在这样的形势下应运而生并得到推广使用的。资料显示,此类材料与钢材相比,质量减轻75%,而强度提高4倍。目前,此类材料被广泛应用于航天航空工业,以减少能源消耗;在建筑行业中,用于制造墙板、屋顶板和隔声板等;在造船、交通运输等领域中,作为车船等运输工具的冷藏保温车厢体等的应用也越来越广泛,具有潜在的发展前景。图1所示为三维泡沫夹芯复合材料。

1 三维泡沫夹芯复合材料的结构

三维泡沫夹芯复合材料可分为独立式和一体式两种。其骨架结构的编织成型方法有机织、针织、编织和缝合等。本文主要介绍缝合、机织及针织三类复合材料骨架的加工方法,其原料均采用玻璃纤维。三维泡沫夹芯复合材料由于整体性好,从根本上解决了传统材料抗剪切性差、易分层等问题。

图1 三维泡沫夹芯复合材料

1.1 三维缝合泡沫夹芯复合材料

三维缝合泡沫夹芯复合材料较之以往的三维泡沫夹芯复合材料有较大的改进,它更注重结构的整体性。一般上下面板采用玻璃纤维轴向布或玻璃纤维毡等增强织物,芯材采用PVC泡沫。通过在泡沫中按照事先设计好的穿孔格局,沿厚度方向将PVC泡沫芯材穿孔;然后,手动用玻璃纤维长丝纱将上下面板及芯材缝合在一起;最后,再灌注树脂固化成型,即可得到三维缝合泡沫夹芯复合材料[2]。

另外,也可采用RTM(树脂传递模塑)法来加工三维缝合泡沫夹芯复合材料。其原理是:在一个耐压的密闭模腔内填满预先准备好的纤维增强材料,再用压力将液态树脂注入腔内使其浸透增强纤维,然后固化成型。

其复合工艺步骤如下:先按模具大小分别对面密度为1 200 g/m2双轴向经编织物及泡沫芯材进行裁剪[3],对模具进行清洁处理并涂刷脱模剂。在模具上依次铺放两层双轴向经编织物,为了保证增强材料受力均衡,两层双轴向经编织物的铺设方式如图2所示。然后,在其上放置沿厚度方向穿孔的泡沫芯材,再在该泡沫芯材的上表面按上述方法放置两层双轴向织物,用玻璃纤维长丝纱手动针刺缝合处理,如图3所示。最后,利用树脂注射机进行RTM树脂注射。

图3 手动增强纤维缝合过程

三维缝合泡沫夹芯复合材料虽然解决了夹芯结构复合材料易分层问题,但由于需要手动针穿刺缝合处理,对上下面板内的纤维材料造成了不同程度的损伤,使面内刚度、强度和疲劳抗力降低10%~20%[4],影响了材料的力学性能。此外,手动缝合工作量大,不适合批量生产,且结构单一。

1.2 三维机织泡沫夹芯复合材料

三维机织复合材料是以机织间隔连体织物一次成型作为骨架结构,再经过树脂复合以及发泡工艺,最终得到三维机织泡沫夹芯复合材料。图4所示为三维机织间隔连体织物结构示意图。

图4 三维机织间隔连体织物结构示意图

三维机织间隔连体织物的编织工艺集经编、纬编及机织原理为一体。织物选用全玻璃纤维,上下表面之间由连续纤维芯柱相接而成一体,呈中空结构,其层面之间经向纱线呈“8”字型,纬向纱线呈“1”字型[5],如图5所示。对三维机织骨架结构进行树脂泡沫复合成型可分二步进行。第一步:树脂手糊工艺。首先,对织物上下表层施加与芯柱纤维倾斜方向相反的拉伸载荷,撑起织物;然后,在模具上涂刷脱膜剂,再在其上均匀地涂刷少量树脂(含量控制在40% ~50%);将织物放于其上,再将剩余树脂均匀涂刷织物上表面(剩余的50% ~60%),使树脂浸透整个织物;并在烘箱100℃温度下进行固化处理。第二步:泡沫真空辅助成型。预定型的织物放入模具中,采用真空辅助注入树脂,将搅拌均匀的带有添加助剂的可发性树脂沿经向截面注入间隔织物芯柱间的间隙;树脂注满模具后,将模具移入烘箱,加热发泡固化及后处理[6]。

图5 三维机织复合材料实物图

三维机织泡沫夹芯复合材料的骨架结构采用整体一次成型,虽然在性能上得到改善,但织造困难,织机需要改造,可设计性差,结构单一。

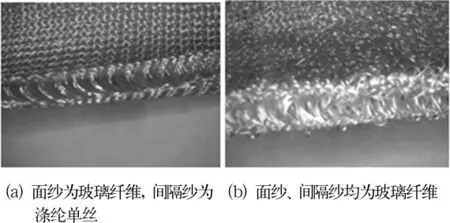

1.3 三维经编泡沫夹芯复合材料

三维经编泡沫夹芯复合材料是以经编间隔织物作为复合材料的骨架结构。在双针床经编机上加工,其经编间隔织物的最大特点是:①结构整体性好,在双针床经编机上一次成型。②可设计性强,可通过改变经编组织垫纱数码进行织物结构设计,改变中间间隔丝的穿纱方式进行纤维芯柱的密度调节;也可通过组织变换进行纤维芯柱形状的改变,如“I”、“V”、“X”等。③生产效率高。

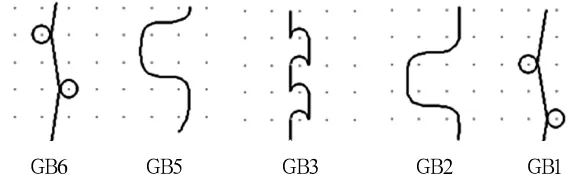

图6所示为三维玻璃纤维经编间隔织物,其组织结构为经平+2针衬纬组织。图7所示为垫纱运动图,其中GB1、GB2和GB5、GB6为前后面纱运动,GB3为连接前后针床的间隔纱运动。此织物是在常州武进五洋纺织机械有限公司提供的双针床经编机上加工的上机试样,机号为E6。本文研发的双针床玻璃纤维经编间隔织物的成功编织在国内为首例,这一技术为三维板材提供了广泛的应用前景。连接前后针床的间隔丝通过改变穿纱方式,可以得到不同密度的纤维芯柱,即不同大小的空间间隙。此类织物可以采用上述三维机织骨架结构的树脂泡沫复合成型工艺加工成三维复合材料。图8所示为未经泡沫填充而仅经环氧树脂复合后的三维经编复合材料。

图6 三维玻璃纤维经编间隔织物

图7 三维经编间隔织物垫纱运动图

图8 环氧树脂复合后的三维经编复合材料

2 三维泡沫夹芯复合材料的应用

三维泡沫夹芯复合材料具有比强度高、比刚度大、轻质、隔热、隔声、减震等一系列优越的性能特点,被广泛应用于航天航空、建筑、交通运输等各个领域。其中,以优越的隔热性能作为航天、民用材料应用尤为突出。

2.1 在航天飞行器上的应用

航天飞行器在飞行时要以很高的速度通过大气层,与此同时将产生巨大的热能,为了确保整流罩内部各部件能够在合理的温度范围内正常工作,其前端整流罩隔热层的作用必须要尽量减少进入飞行器内部的热能。而航空航天工业所选用的隔热材料不仅要具有隔声、减震、防腐蚀等性能,而且要达到轻质的要求,以减轻机身质量[7]。

目前,对于航天航空业中所用的高温和超高温隔热体,现代设计中大多采用复合材料的结构形式,尤其是这种三维泡沫夹芯复合材料,如图9所示。在靠近热面处采用耐高温的材料,在远离热面处则采用导热系数较低、价廉和性能好的隔热材料,既达到轻质要求,又起到隔热效果。基于上述原则,作为航天飞行器的隔热材料,可以选用陶瓷基三维泡沫夹芯复合材料,最外层的陶瓷基材料耐烧蚀,中间夹芯层为泡沫隔热材料。

图9 航天飞行器整流罩中采用的复合材料

2.2 在房屋上的应用

三维泡沫夹芯复合材料在房屋上主要作为墙体、屋顶板等。由于织物间隔层通过发泡工艺填充硬质聚氨酯泡沫,兼备质轻、隔热、隔声、防潮、抗震等优越性能,可以代替传统的珍珠岩保温材料。硬质聚氨酯泡沫塑料具有极低的热导率,是目前已使用的任何建筑保温材料都无法比拟的。加之其外表面为坚硬的复合板材,是无可替代的新型保温墙体。

相关资料表明,现代社会飞速发展所需的大量能源已给社会和资源造成沉重的负担,而建筑物使用中所消耗的能源已占全球能源消耗量的1/3[8]。因此,建筑节能材料受到高度重视。目前,我国北方部分地区已开始普及使用这种建筑节能外墙保温材料,尤其是那些临时搭建的可移动房屋上应用更为广泛。这种作为墙体用保温材料有许多优点:①高效节能。可达建筑节能50%~60%的要求。②有利于房间的热稳定。在夏季可减少太阳辐射热的影响,在冬季不会造成额外的热损失,减小风霜雨雪的侵蚀,使室内温度较为稳定。③施工方便快捷。该保温板如同给建筑物穿上外衣,并且轻质,安装和拆卸十分方便。④安全性高。该保温板采用新型工艺复合而成,制作过程中保证了材料的安全性;同时,该板具有抗风、抗震、防火、防水、耐久的特点,安全系数高。⑤美化环境。该保温板可以作为使旧楼外观焕然一新的新型装饰材料,美化环境,具有一定的商用价值[9],如图10所示。

图10 墙体用三维泡沫夹芯保温板

2.3 在车厢体上的应用

三维泡沫夹芯复合材料用在车厢体上,具有质轻、整体强度高、绝热密封性能良好等优点。有关实测表明:其车厢传热系数值为0.3 6 W/(m2·K),车厢单位容积泄风量(压差为98 Pa时)为5.4 L/h,整车荷重比为 0.96[10]。相比较而言,传统的金属材料消耗量大,生产制造周期较长,厢体保温密封性较差,荷重比小。采用这种板材作为保温冷藏用车厢体,改变了传统厢式车生产模式,一次整体成型,无副产物产生,特别适用于大型构件的制造,并且兼具良好的韧性和机械强度,可广泛应用于制造车厢外壳及其车身附件,是一种大有发展前途的新型车厢体用材料。相关资料表明,作为保温车厢体用的三维泡沫夹芯复合材料,一般面板厚度为2~3 mm,夹芯层的厚度可根据设计及性能要求选定(通常为40~100 mm)[10]。图11所示为三维泡沫夹芯复合材料在保温车厢体上的应用。

图11 采用三维泡沫夹芯复合材料的保温车厢体

据相关资料报道,目前我国复合材料市场对这种三维泡沫夹芯板的需求量越来越大,截至2011年底,已达到5×107m2左右。在交通运输领域,我国将建设省会城市及大中城市间的快速客运通道,2010年以后铁路和城市轨道交通对泡沫夹芯结构板材的年需求量将逐步达1 100~1 200 t。随着国家对泡沫夹芯板产品质量、性能及结构稳定性要求的大幅度提高,三维泡沫夹芯结构板材将获得越来越大的发展空间,预计未来5年内将占到市场份额的60%以上,届时也很有可能达到像欧洲一样的市场份额。

2.4 在其他领域的应用

三维泡沫夹芯复合材料的轻质、高强度特点,使其在风电领域作为风电叶片的关键材料之一。在叶片的前缘、后缘以及剪切肋等部位,一般都采用此类材料。它可以增加材料结构刚度,防止局部失稳,提高整个叶片的承载能力,而且其成本约占叶片材料总成本的20%。另外,机舱罩也越来越多地采用泡沫夹芯复合材料结构。按国家的有关政策,2010—2020年每年预计新增1×107kW的装机容量,每年对夹芯材料的需求量将达到12 000 t。因此,三维泡沫夹芯复合材料的发展势头良好,应用前景广泛。

3 结语

现代工业与民用建筑对这类轻质兼具多功能性的三维泡沫夹芯复合材料的需求量和用量愈来愈大,不仅仅局限于隔热材料,在作为轻质、高强、隔声、抗震、抗腐蚀材料方面也有一定范围的应用,很大程度上,这类材料已凸显出其优越的性能。科学技术的发展,特别是尖端科学技术的突飞猛进,对材料的性能要求越来越高,因此更加受到人们的高度关注。三维泡沫夹芯复合材料必将成为未来新材料发展中的主力军之一,拥有广阔的市场前景。

[1] CLEMENTE R,MIRAVETE A,LARRODE E,et al.3D composite sandwich structures applied to car manufacturing[G].SAE Technical Papers Series,Detroit,MI,1998.

[2] 王兵.纤维柱增强复合材料夹芯结构的制备工艺及力学性能研究[D].哈尔滨:哈尔滨工业大学,2009:1-5.

[3] 方海,刘伟庆,万里.点阵增强型复合材料夹层结构制备与力学性能[J].建筑材料学报,2008(8):496-497.

[4] 董孚允,王春敏,董娟.三维纺织复合材料的发展和应用[J].纤维复合材料,2001(9):39-40.

[5] 王绍凯,李敏,吴伯明,等.三维间隔连体织物复合材料的力学性能分析[R].国家“863计划”,2006:1311-1312.

[6] 王志才,白培康.三维间隔连体织物复合材料研究进展[J].化工新型材料,2011(4):18-19.

[7] 江经善.多层隔热材料及其在航天器上的应用[J].宇航材料工艺,2000(4):17-20.

[8] 储家骅,张光齐.墙体保温板的应用[J].住宅产业现代化,2004(5):37-38.

[9] 付常庆.新型轻质复合饰面墙体保温板的应用[J].陕西建材,2001(1):32-33.

[10]陈传钧.玻璃纤维增强复合夹芯板在保温车厢的应用[J].移动电源与车辆,1995(3):36-39.