汽车内饰织物“颗粒绒”的设计与开发

2013-10-14

(江苏旷达汽车织物集团股份有限公司,常州,213179)

近年来,亚洲地区特别是中国的汽车工业有了突飞猛进的发展,无论是中外合作还是自主创新都有了长足的进步,汽车产业持续显现巨大潜力[1]。汽车技术是各个领域高新技术的综合体现,在人们不断追求空间舒适性与个性化的同时,汽车内饰也渐渐成为购车时所选择的重点,而纺织面料由于其具有透气性好、造型多样、手感优良、耐久、造价低等优点,广泛应用于各品牌的各级别汽车中[2]。纺织面料中经编绒类面料因其外观优雅、高档,手感细腻、柔软,再通过各种后整理工艺可生产出不同造型、风格各异的面料,市场需求量渐大,特别受日系汽车厂家的推崇。笔者所属公司的工程技术中心人员在经过反复试验与总结后,得到似翻毛般风格同时手感柔软细腻的经编“颗粒绒”面料,市场反馈好,附加值高。本文以经编“颗粒绒”面料为实例介绍经编绒类汽车面料的设计,并按照汽车内饰面料的标准要求,详述了以差别化涤纶原料为基础进行多重后整理加工的实际生产工艺。

1 产品风格研究与设计

日系汽车内饰面料一般要比欧美系更强调细节,纹理和花色素雅,造型变化更多,特别强调触感的舒适,一般亲睐于丰满、细腻与柔糯手感的面料。所以在日系汽车内饰中经编绒类面料运用最多,经过印花、压花和烂花后整理工艺得到视觉和感官高度舒适悦人的面料。据此,本产品的基本要求是绒面平整,毛绒丰满细腻、不可露底,目标特点是外观倾向翻毛风格,具有均匀的微观颗粒。

设计方案如下:首先,白坯需要用多针横移产生较长浮线配合纱线的高孔数形成绒纱,底纱线圈紧密而且要为后整理磨毛、拉毛等多道工序保证强力。其次,后整理时利用磨毛工艺磨断绒纱后进行染色,在染缸内绒头收缩并且相互摩擦,在力学疲劳后形成颗粒状。最后,进行轻微的拉绒起毛,要控制好布面张力和各辊的速比,在不破坏颗粒的情况下将颗粒周边的绒毛拉起,形成锦簇的效果。另外工艺流程采用先磨毛后起毛工艺,因为拉毛后再磨毛得不到颗粒效果,且染色前拉毛增加了染色难度,也容易造成各种疵点。

2 坯布准备

2.1 原料选择

汽车织物广泛使用涤纶。因为涤纶强度高,而且在浸水、摩擦或长时间日晒后纤维的强度变化非常小;耐热性好;具有热可塑性;织成织物后尺寸稳定性好;造价相对较低。在美系、欧系和日韩系汽车内饰面料中,涤纶运用得最多。

为了使面料的绒感丰满而细腻,面纱(绒纱)应选择单纱为高孔数的异收缩DTY纱线,在温度变化的作用下,纱线中的纤维足够蓬松而且柔软,起毛后绒毛可以充分覆盖底纱。底纱宜选择高收缩FDY长丝,可以使底部线圈在起绒作用过程中板实从而易于浮线起绒,在起绒后因紧密牢固使绒纤密而不脱落。纱线规格见表1。

表1 纱线原料及规格

纱线过粗或过细会使最终面料过于轻薄或者过于厚重。经过试验和挑选,采用面纱为120 dtex/156 f异收缩涤纶长丝,以保证绒纱的孔数与蓬松性;底纱为83 dtex/12 f高收缩FDY长丝。一般常用的涤纶FDY强度>3 cN/dtex,断裂伸长率18% ~28%,沸水收缩率6% ~10%;而高收缩FDY在保证常规生产的强度和伸长率条件下,沸水收缩率可达42%,十分有利于形成紧密的底组织。结果证明,恰当的纱线配置可使织物既有身骨又有丰满柔糯的绒感。

2.2 整经和织造

坯布织造选用机号为E28的卡尔迈耶HKS4P(EL)型经编机。整经根数的设计要综合考虑产品的门幅、横密以及原料的线密度和盘头本身的容量。因为需要的面料成品密度较大,横密为16横列/cm,所以,若要达到常规的≥1.5 m幅宽白坯,需要的纱线根数比较多,4盘头分段整经,每个盘头整经根数为628根。为实现紧密的组织结构要求,前后梳栉导纱针皆为满穿。整经和织造工艺参数见表2。

表2 整经和织造工艺参数

如表2所示,底纱组织选用经平纹组织能够达到较好的固结效果。表纱采用浮线较长的经斜组织,浮线的长短一定程度上决定了最终成品所形成的绒头大小,为获得适宜的绒面效果,需要选择恰当的横移针数。经过反复试验和总结后发现,绒长约为0.2 mm的颗粒时,绒面手感舒适,布面外观较好,配合幅宽和缩率采用5针经平最为合适。

前后梳栉在织造过程中的走向相同或者相反会影响织物内部结构的应力方向和后整理加工过程的难易。前后梳栉反向线圈进行编织易形成卷边现象[3],在定型时产生脱边而不利于生产,同时布面的不平整直接影响砂磨毛和起绒效果,而且会产生少量脱绒现象。所以白坯选择前后梳栉相同的线圈走向进行编织。

3 后整理加工

后整理工艺流程为:

白坯→缸洗预缩→预定型→磨毛→染色→定型→拉毛→成品定型。

3.1 缸洗预缩

预缩的目的是利用高收缩纱线遇高温收缩的性质,将幅宽充分收缩一定比例,再在此基础上定型以及起绒整理,使成品不受单针床设备E28所织造的白坯横向密度的局限,从而使面料达到较高的紧密度。

设备:德国产10 kg(272 L)试验用染缸。

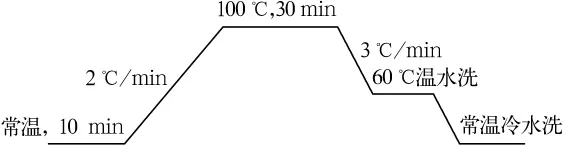

条件:100℃保温30 min。高收缩纤维的超分子结构较不稳定,但常规80℃水洗并不能使纱线和线圈充分收缩。经过试验得到相对适宜的温度控制曲线,如图1所示。

图1 缸洗预缩温控曲线图

缸洗之后,白坯织物呈绳状的卷曲松弛状态。为磨毛做准备需要预定型,工艺条件为:温度180℃,超喂5%,全幅166 cm。

3.2 磨毛整理

磨毛加工就是靠包覆了金刚砂皮带的砂辊在高速运转下,与织物产生摩擦,利用砂皮上分布的砂粒将织物面纱中的纤维拉出、割断,形成绒毛。对于经编产品的磨毛加工来说,就是将工艺反面的平直且紧密排列的延展线磨断,进而形成细腻的绒毛。

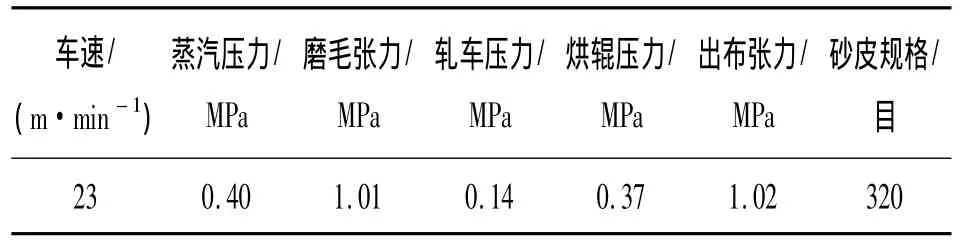

设计工艺要求将延展线磨断,并在微观上形成一个个纱线头,露在织物表面,为后道工序形成微小“颗粒”做准备。磨毛加工过程中需要注意调节织物的张力、车速、砂辊转动方向、织物在砂辊上的包覆角以及砂皮的目数。所使用的磨毛机为立式4磨毛辊的MB342G型混合磨毛机,磨毛主要参数见表3和表4。

表3 磨毛机主要参数

表4 刷毛辊和砂皮辊工艺参数

磨毛加工时要注意调节各辊的压力和速度,以适当的力道磨。若磨毛力道过小则不易磨断纤维或只产生浮毛,若力道过大则对坯布产生不可恢复的损伤。为实现绒纱完全磨断,需使用偏大些的力道。磨毛时将4个磨毛辊全开,以渐进梯度增大的力道配置,逆向旋转。

试验发现,织物在同向进布时绒头纤维不齐,而且纤维较散,不易形成“颗粒”状;而正进磨一次再倒进磨一次加工两遍,反复的刷磨修正了纤维不齐并且使之疲劳,有利于产生细微球状,绒头效果较好,“颗粒”的大小和分布均匀。

3.3 染色

汽车内饰面料对颜色的要求很高。比如颜色色牢度方面要求高日晒而且一般要求耐干磨、湿磨和水洗,色牢度和色差方面要求大于五档4级,高于常规民用面料一级。

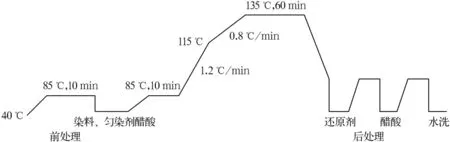

染色处方应使用恰当的染料、助剂以达到均匀性和高色牢度,选用时要注意配伍性和相容性。前处理时添加PN-G进行清洗;染色过程中选用进口分散染料德斯达高日晒牢度系列AS-GG蓝、ASRR黄和AS-86红。同时使用高温匀染剂、消泡剂和S-100日晒增进剂,适当的醋酸调节pH值,浴比为1∶40;后处理中使用醋酸和SRC还原剂。工艺温度控制曲线见图2。

3.4 拉毛

在染色后和拉毛工艺前要定型,不仅要将织物烘干,而且要使织物平整,结构硬挺,有利于起毛的顺利、均一。另外为起到柔软、蓬松的作用,使钢针容易刺进织物表面的纤维便于织物起绒,可在定型机轧水槽内添加2%~3%的起毛柔软剂和PBC酸助剂。定型工艺参数同预定型。

起毛要求:作轻量起毛,将颗粒周围的底绒勾起,使绒面丰满,但要求是不能将颗粒绒头打散,要充分覆盖底部线圈。

拉毛加工使用的起毛设备为台湾产CL-0-2000型三台联合式拉毛机。加工工艺为:

布速8.5 m/min;

伏毛压力表指针6 V;

起毛压力表指针8 V;

织物张力压力表指针5~7 V。

单台机加工一遍,实际工艺参数视绒面颗粒情况和起绒效果调节。

成品定型工艺参数为:温度175℃,车速25 m/min,超喂0%,全幅157 cm。

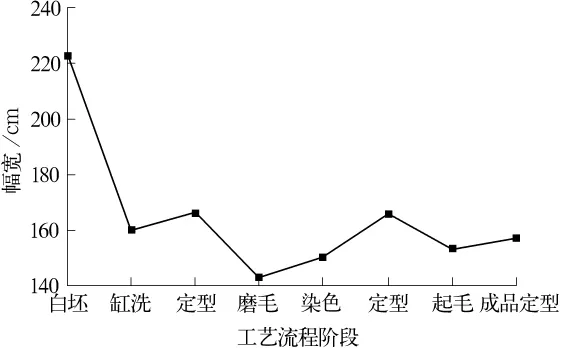

3.5 后整理幅宽变化

能够实现毛面的风格特点以及手感风格的一个重点在于后整理过程中织物纱线的收缩和结构的收缩。从织物幅宽变化的大小可以反映加工过程中织物中纱线和结构的伸缩情况。图3为白坯在经过整个后整理加工过程中幅宽的变化情况。

图2 染色工艺曲线

图3 后整理各工艺幅宽变化

缸洗预缩是整个工艺中面纱和底纱产生差异化收缩的一环,在此过程中纱线发生了较大的收缩,坯布中的异收缩面纱和高收缩底纱纤维内部不够稳定的大分子结构作了较大程度的调整。面纱蓬松并突出在外,底纱收缩并掩藏在下,坯布的这种状态十分适合面纱在下道工序中的磨断成绒。

磨毛、染色和拉毛加工都是幅宽收紧的过程,而紧接着的定型加工进行了拉伸。磨毛加工后幅宽达到最小,也反映了在此套生产工艺中,磨毛工艺对纱线和结构作用的强度较大。最后的成品幅宽和总经根数确定了织物的密度:纵密26横列/cm,横密16横列/cm。

收缩的作用配合着纱线原料、织物组织和后整理加工使织物达到了较高的紧密度,支撑了绒面丰满和底纱坚实的特殊风格。

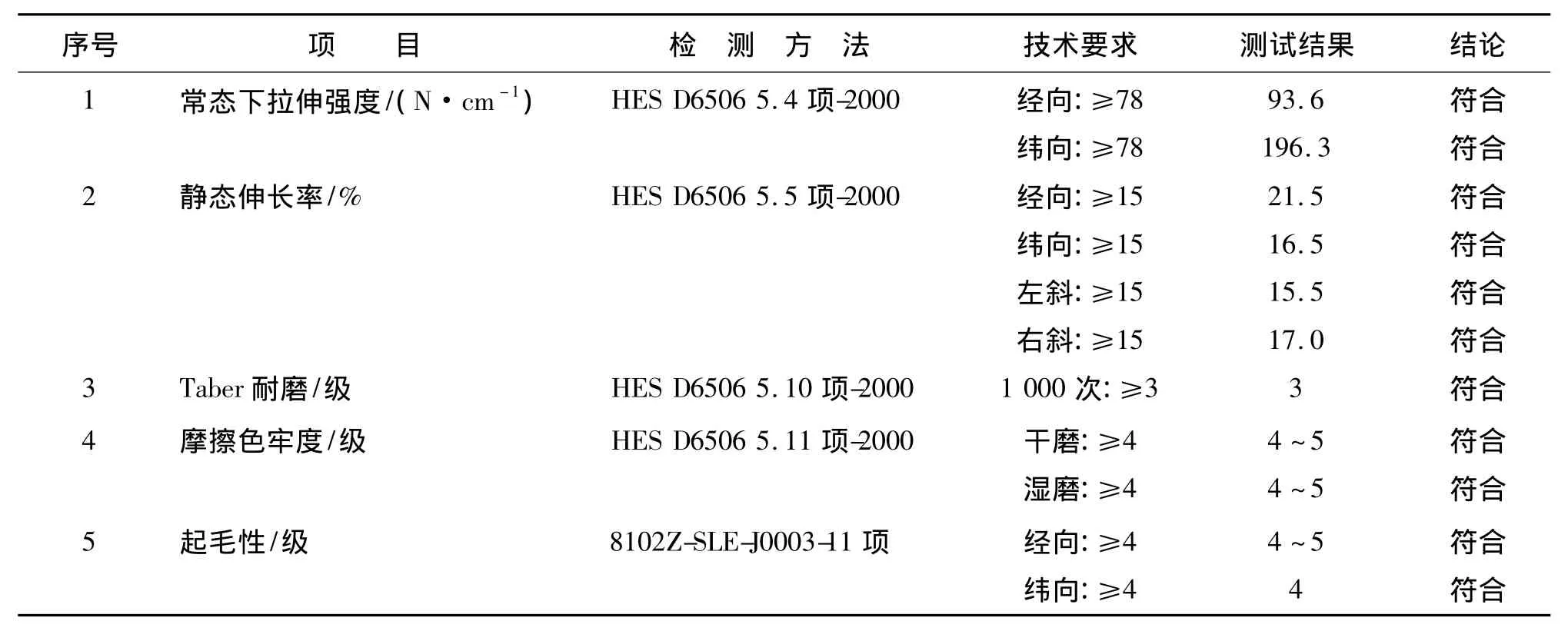

4 织物性能测试

汽车面料的测试标准中项目很多,在测试指标和测试方法方面较常规民用面料有特殊的、更高的要求。一般各系汽车的测试标准总体上主要关注的是断裂强力、伸长、耐磨性 、阻燃性、气味性、色牢度、抗静电性能等几个方面[4]。

对照大众和通用等欧美标准可以发现,日系主机厂要求的测试标准中的测试项目更多、更丰富,测试手段多样,增加了很多细节项目。例如,耐揉性、绒毛倒伏性、灰尘性(灰尘附着、灰尘去除),以及不同于起球性的起毛性测试等。由于本文侧重于经编绒类面料且鉴于篇幅原因,选择同类面料测试中的几项主要指标列出(见表5)。结果表明,按照日系测试标准,本文所开发的面料性能符合汽车内饰要求。

表5 主要测试结果

5 结语

开发经编“颗粒绒”风格汽车面料的要点为:①适宜采用较高密度,具有浮线较长易起绒的组织结构。②起绒纱线宜采用多孔柔软的纱线,底纱用细特高热收缩纱线。③后整理较好的工艺顺序为预缩、磨毛、染色、起毛,其中磨毛要用较大的力道,适宜正反加工2次,起毛要轻起少起。在以上几点的基础上注意严格进行流程控制,最终可实现触感舒适柔糯的“颗粒绒”面料。

经编面料在汽车行业中应用广泛,特别是几大日系汽车公司的需求较大,要求也非常高。经编绒类面料加工工艺流程较复杂,一般日系产品还要在其上分别或同时运用压花、印花、烂花等加工,产品不仅符合汽车工业要求,而且造型设计和加工工艺均达到较高水平,可谓面料中的精品和工艺品。相比之下,我国面料水平与之仍存在差距,我们要以日系面料为目标,通过不断向国内外同行学习和自身提高,在工艺技术的不断发展和开发设计的不断创新中,谋求汽车面料市场的主动权。

[1] 冯庆祥,迈克·哈德卡斯特尔.汽车用纺织品[M].宋广礼,译.北京:中国纺织出版社,2004.

[2] 郭琪,郁崇文.车用纺织品材料应用现状与发展趋势的研究[J].山东纺织经济,2012(2):53-55.

[3] 蒋高明,宗平生.现代经编产品设计与工艺[M].北京:中国纺织出版社,2002.

[4] 吴岚.车用内饰面料性能与测试方法[J].产业用纺织品,2001,19(6):30-32.