FV520B不锈钢角焊缝接头的组织和断裂机理

2013-10-14樊俊铃郭杏林吴承伟

樊俊铃,郭杏林,吴承伟

(大连理工大学 工程力学系 工业装备结构分析国家重点实验室,辽宁 大连116024)

焊接接头的疲劳性能的评估是工业装备和机械设备设计及安全性评定过程中的必要环节。焊接工艺可能在焊接构件中引入焊接杂质、未焊透、未熔合、焊瘤、焊接裂纹等金属不连续、不致密或连续不良的现象,导致焊接接头的局部组织和力学性能极不均匀,引起接头局部高度的应力集中,所以即使在较低的交变应力水平作用下,焊接构件或焊接结构依然会发生疲劳断裂[1]。

FV520B不锈钢是英国Firth-Vichers材料研究所在原有FV520不锈钢的基础上开发的一种新型的低碳马氏体沉淀硬化不锈钢,具有易于加工、强度高,韧性良好,耐腐蚀性优良和可焊性能好等优点,被广泛用于齿轮、轴、叶片、转子、泵件等工业场合[2,3]。FV520B钢的强度、塑性和韧性等力学性能对热处理工艺特别敏感,樊俊铃等[4]通过对固溶+调整+时效热处理前后FV520B不锈钢微观组织的研究发现,热处理后FV520B钢的板条马氏体组织细小均匀,这增加了晶粒数目,增大了晶界面积,加之基体中均匀弥散分布的第二相颗粒,使得固溶+调整+时效处理后FV520B钢的抗拉伸性能和抗疲劳性能均得到了明显的提高。焊接工艺往往会在焊接构件中引入较大的残余应力,极大地降低了焊接构件的力学性能,谭朝鑫[5]通过实验发现焊后固溶化能消除焊接高温引起的残余应力,改善FV520B钢接头的微观组织和力学性能。刘万青[6]通过有限元建模分析、传统疲劳实验与热像法疲劳实验对比研究了大型离心压缩机焊接叶轮材料的疲劳性能,为叶轮设计提供了一些必要的参考数据。Nowacki[7]通过实验研究发现时效温度变低能提高FV520B钢焊接接头的硬度和拉伸性能,但是不利于提高焊接接头的耐腐蚀性。

离心压缩机叶轮结构上的叶片是通过焊接连接的,在叶轮高速旋转的过程中,除了承受较高的离心力外,还会受到振动、气流和外物冲击等交变载荷的激振作用,加上焊接处的复杂的物理力学性能,叶轮叶片可能会在远低于材料的屈服强度的应力水平下发生疲劳断裂,造成极大的潜在危险。为了对离心机叶轮叶片的设计制造和应用提供有价值的数据信息,在先前对焊接接头疲劳性能研究的基础上[1-4],实验通过SEM进行疲劳断口分析,探讨了疲劳断裂的机理;并通过金相显微镜、扫描电子显微镜(SEM)等手段研究了FV520B不锈钢角焊缝接头的微观组织特征。

1 实验材料及实验方法

1.1 实验材料

实验用材料是FV520B马氏体沉淀硬化不锈钢,经碱性电炉冶炼并经电渣重熔后,其主要的化学成分为(质量分数/%):≤0.07C,≤1.00Si,≤1.00Mn,≤0.035P,0.03S,3.00~5.00Ni,15.5~17.5Cr,3.00~5.00Cu,0.15~0.45Nb,余量为Fe。为了提高材料的机加工和焊接性能,焊接之前,将所需板材在(1050±10)℃经1.5~2.5h的空冷固溶化处理,(850±10)℃经1.5~2.5h中间调质处理油冷后,在(480±10)℃经2~3h的空冷时效处理。由拉伸实验得到此时材料的极限强度为1309MPa,塑性应变为0.2%时所对应的屈服极限为1080MPa。利用手工电弧焊技术进行焊接,焊缝过渡区采用圆弧过渡,提高焊接接头的疲劳强度,接头的几何形状见文献[2]。焊后热处理围绕上述热处理工艺进行,以使接头组织均匀,消除焊接残余应力对其力学性能的不利影响。

1.2 实验方法

在文献[2]中参考国际焊接学会的相关标准[8],利用MTS810伺服液压疲劳试验机,在单轴常幅循环载荷的作用下对FV520B钢焊接接头的疲劳性能进行了实验研究。研究将离心压缩机叶轮在高速旋转中产生的较大的离心力等效为平均拉应力。实验中设定平均应力σm=471MPa是固定不变的,然后在此基础上施加交变应力幅σa以考虑振动、气流和外物冲击等交变载荷的作用。因此,疲劳实验的应力比R=(σm-σa)/(σm+σa)是随应力幅变化的。

疲劳实验之后,在保护疲劳断口不被污染的情况下,利用线切割技术制备尺寸合理的疲劳断口,通过SEM进行疲劳机理的研究。

为了研究焊接接头的母材、焊缝及热影响区附近的微观组织结构对其相应位置的力学性能的影响,分别在这些关键位置取材以制备金相研究的试样。三种金相试样的制备均沿着材料的轧制方向,然后打磨抛光,进行金相组织的观察。

2 结果与讨论

在文献[2]中已经对该种接头的疲劳性能进行了较为系统的实验研究,讨论了叶轮高速旋转产生的较大的离心力对焊接接头疲劳极限和疲劳寿命的影响。这里通过分析角焊缝焊接接头的不同失效模式,如图1所示,研究导致这两种失效类型的疲劳断裂的不同机理;并讨论接头上的不同位置的微观组织对其力学性能的影响。

图1 焊接接头疲劳断裂的类型Fig.1 Fatigue fracture types of welded joints

2.1 疲劳断口失效分析

图1介绍了控制焊接接头疲劳断裂的不同机理:多数试件断裂于焊趾附近(断口I),即焊缝与母材的交界处,这主要是由于焊接高温及熔池凝固时导致附近材料的物理力学性能发生了较大的变化,加之截面过渡引起应力集中,使疲劳微裂纹易于在位向有利的晶粒处萌生。少数试件破坏于十字交叉处(断口II),此处存在明显的焊接缺陷,应力集中程度严重,加速了此处疲劳裂纹的萌生。尽管如此,通过对图2中两种断裂类型的焊接接头的断口观察发现,两种断口均包含了疲劳断裂的基本特征:疲劳裂纹的萌生源,疲劳裂纹的稳定扩展区和最后的瞬断区。

图2 断口类型 (a)断口I;(b)断口IIFig.2 The two fracture surfaces (a)fracture I;(b)fracture II

图3是扫描电子显微镜下断口I的微观组织形貌图。由于焊趾处的应力集中,加之此处的晶粒缺少约束,在最大剪切应力的作用下,疲劳微裂纹优先在此处位向有利的晶粒处成核、合并和扩展,微裂纹大致与轴向成45度角。随着疲劳过程的不断演化,疲劳微裂纹开始不断地合并、扩展,最后演化成主裂纹,如图3(a)所示。主裂纹的扩展方向沿着垂直于加载方向的平面,并且随着疲劳损伤的进行,扩展速率也不断提高,直至试件最终断裂。疲劳过程中交变载荷引起主裂纹尖端的不断钝化、锐化,形成了清晰可见的疲劳条纹,如图3(b)所示,它们垂直于局部裂纹扩展的方向,基本相互平行,疲劳条带间距一般随着应力强度因子范围和裂纹扩展长度的增大而增大。图3(c)是疲劳裂纹稳定扩展区和最终的瞬断区的交界处,可以观察到疲劳裂纹扩展过程中的二次裂纹和少量的韧窝。当主裂纹长度达到临界尺寸时,裂纹尖端强烈的应力集中导致接头所承受的应力水平远高于材料的断裂应力,在最大剪切应力的作用下,接头瞬间断裂。瞬断区与主应力方向大约成45°,呈纤维状,包含有大量的杯锥状韧窝,如图3(d)所示,说明接头具有良好的韧性。在高拉应力作用下,堆积在析出相粒子周围的位错环开始运动,当累积的应变能足以克服析出相与基体之间的界面结合力时,材料内部会形成显微空洞,它们迅速成核、长大、聚集直至断裂,形成了韧窝断口。在韧窝的底部,还可以发现析出相粒子。有研究表明:当材料塑性较好,析出相粒子尺寸均一时,韧窝的尺寸由析出相粒子的间距决定[9]。

图3 断口I的局部微观形貌 (a)主裂纹;(b)疲劳条纹;(c)韧窝及二次裂纹;(d)第二相颗粒Fig.3 Local microstructural topographies of fracture I(a)main crack;(b)fatigue striations;(c)dimples and secondary crack;(d)secondary phase particles

图4是扫描电镜下断口II的局部微观组织形貌。利用EDS能谱分析图4(a)中的缺陷,发现其中氧含量很高,可能是由焊接过程中的高温或熔池冷却时引入的。从图4(a)中还观察到在缺陷附近存在二次裂纹,研究证明二次裂纹的数量随着距离裂纹源的距离的增大而增加[1,10]。由图2(b)和4(a)可知,缺陷位于焊缝内部靠近表面处,它的存在破坏了局部组织均匀性和连续性,在交变载荷作用下,这里的应力集中程度明显高于焊趾处截面过渡引起的引力集中,故疲劳微裂纹优先萌生于此。在缺陷周围应力集中程度相近,环绕缺陷的疲劳微裂纹成核、合并,形成了多条控制接头疲劳寿命的主裂纹,如图4(b)所示。在图4(c)中,交变载荷作用下,在裂纹的稳定扩展区依然可以看到基本相互平行的疲劳条纹。在最终的瞬断区,也可以观察到大量的杯锥状韧窝,但是韧窝的大小和深度要比I型断口小,说明焊缝的韧性相比于母材要差(如图4(d)所示)。另外通过图4(d)可以看出,在焊缝区韧窝的底部,析出相粒子的数目要明显少于母材区韧窝中的粒子数。

图4 断口II局部微观形貌 (a)缺陷及二次裂纹;(b)多条主裂纹;(c)疲劳条纹;(d)纤维区韧窝Fig.4 Local microstructural topographies of fracture II(a)defect and secondary crack;(b)main cracks;(c)fatigue striations;(d)dimples in the fiber region

疲劳断口I和II均包含了疲劳裂纹源区,裂纹稳定扩展区和最终的瞬断区。在裂纹稳定扩展区,两者具有相同的特征,均具有基本相互平行疲劳条纹,但是导致接头疲劳断裂的基本机理是有着本质差别的。没有缺陷时,疲劳裂纹往往萌生于存在应力集中的焊趾区。交变载荷下,在焊趾表面位向有利的晶粒处会出现滑移带的“挤出”和“凹入”,进一步形成应力集中,引起疲劳微裂纹的萌生,一般只会出现一条主裂纹。当焊缝区存在缺陷时,就会有多条主裂纹萌生于缺陷处,共同主导II型断口。

2.2 微观组织研究

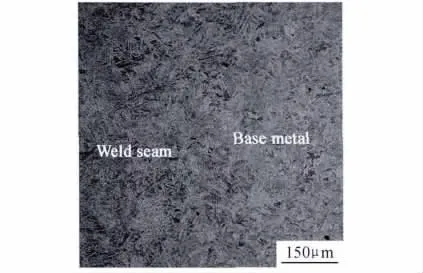

接头母材、焊缝和热影响区的金相试样制备完毕后,利用苦味酸盐酸酒精溶液腐蚀抛光面,然后分别利用MeF3金相显微镜和FEI-QANTA200扫描电子显微镜观察研究相应的微观组织结构。

图5 热影响区组织Fig.5 Microstructures of the heat-affected zone

图5是金相显微镜下焊接接头熔合线附近热影响区的微观组织形态,可以清晰地看到由于焊接工艺的影响焊缝一侧的组织比母材一侧要粗大,因此相应的韧性、塑性及抗疲劳性能也会较差。图6是金相显微镜和扫描电子显微镜下接头母材与焊缝区的微观组织。由图6(a-1),(a-2)可见:母材组织是细小均匀的板条马氏体和在晶界及晶内弥散分布的第二相粒子。其中的第二相颗粒主要是富铜相ε-Cu和合金碳化物NbC、Mo2C和M23C6等,它们均匀弥散分布于板条马氏体基体上,能够有效地钉扎晶界,阻止晶粒的长大,保证了晶粒细 化的效 果[11]。谭朝鑫[5]同时指出FV520B钢硬度最高时,第二相粒子细小,富铜区为共格型;但随着时效温度的升高,富铜区转变为非共格型,第二相粒子粗化,会使焊缝和母材强度降低,韧性提高。由图6(b-1),(b-2)可以发现,焊缝组织是较为粗大的回火马氏体(柱状晶组织)及分布于晶内的第二相颗粒(NbC)[11,12]。金相显微镜和扫描电镜下,焊缝区的板条马氏体基体上基本观察不到第二相粒子,原因是焊条中的合金元素含量相对较少,影响了焊后热处理过程中合金碳化物的析出。

图6 母材(a)和焊缝(b)微观组织 (1)金相显微镜;(2)扫描电镜Fig.6 Microstructures of the base metal(a)and the weld seam(b) (1)metallographic microscope;(2)SEM

焊前热处理使接头母材具有良好的组织准备,焊后热处理不仅能够消除焊接残余应力,而且使母材和焊缝组织都得到进一步的优化。细小均匀的马氏体晶粒及弥散分布的第二相粒子是母材组织的主要特征。晶粒细化使得晶粒数目明显增多,晶界面积增大,阻碍了位错运动,不仅能提高抗疲劳裂纹成核和扩展的能力,而且减少了杂质原子在单位面积晶界处的偏聚[11]。由于焊条未经焊前热处理,合金元素较少加之焊接高温循环的影响,焊缝组织虽然经历了焊后热处理,但是依然保留了柱状晶的特征,较为粗大,明显不同于母材,性能劣化。因此,细小均匀的回火马氏体、弥散分布的析出相和高密度位错之间的相互作用,使母材的综合力学性能优于焊缝。

3 结论

(1)所研究的焊接接头的疲劳断裂主要有两种形式:断于焊趾处和焊接缺陷处。两种失效形式都是由局部应力集中引起的,但是当有缺陷存在时,由于多条主裂纹的形成和扩展,降低了接头的疲劳寿命。

(2)焊前热处理使母材具有良好的组织准备,焊后热处理促进了母材和焊缝区组织的均匀性和连续性。细小均匀的回火马氏体、弥散分布的析出相粒子及高密度的位错网,保证了母材良好的强度、塑性等综合力学性能;相反,焊接工艺导致焊缝区的组织粗大是其性能较差的主要原因。

[1] FAN J L,GUO X L,WU C W,et al.Research on fatigue behavior evaluation and fatigue fracture mechanisms of cruciform welded joints[J].Materials Science and Engineering A,2011,528(29-30):8417-8427.

[2] 樊俊铃,郭杏林,赵延广,等.定量热像法预测焊接接头的S-N曲线和残余寿命[J].材料工程,2011,(12):29-33.FAN J L,GUO X L,ZHAO Y G,et al.Predictions of S-N curve and residual life of welded joints by quantitative thermographic method[J].Journal of Materials Engineering,2011,(12):29-33.

[3] FAN J L,GUO X L,WU C W,et al.Influence of heat treatments on mechanical behavior of FV520Bsteel[J/OL].Experimental Techniques,2013,doi:10.1111/ext.12019.

[4] 樊俊铃,郭杏林,吴承伟,等.热处理对FV520B钢疲劳性能的影响 [J].材料研究学报,2012,26(1):61-67.FAN J L,GUO X L,WU C W,et al.Effect of heat treatments on fatigue properties of FV520Bsteel using infrared thermography[J].Chinese Journal of Materials Research,2012,26(1):61-67.

[5] 谭朝鑫.FV520(B)不锈钢叶轮焊后热处理工艺探讨 [J].华中工学院学报,1983,(增刊1):125-132.TAN C X.Post-welding heat treatment of FV520(B)stainless steel impellers[J].Journal of Huazhong Institute of Technology,1983,(S1):125-132.

[6] 刘万青.大型离心压缩机焊接叶轮疲劳分析 [D].大连:大连理工大学,2008.

[7] NOWACKI J.Weldability of 17-4PH stainless steel in centrifugal compressor impeller applications [J].Journal of Materials Processing Technology,2004,157-158(spec iss):578-583.

[8] International Institute of Welding.Fatigue Design of Welded Joints and Components[M].UK:Abington Publishing,1996.

[9] 钟群鹏,赵子华.断口学 [M].北京:高等教育出版社,2006.

[10] FARABI N,CHEN D L,ZHOU Y.Microstructure and mechanical properties of laser welded dissimilar DP600/DP980dual-phase steel joints [J].Journal of Alloys and Compounds,2011,509(3):982-989.

[11] CLARK A.Fatigue mechanisms in FV520B,a turbine blade steel[D].Britain:Sheffield Hallam University,1999.

[12] WHITE D J.The fatigue strength of large single-pinned and double-pinned connections made from alloy steel FV520B [J].Proceedings of Institution of Mechanical Engineers,1968,183(1):563-578.