爆炸载荷下海洋平台波纹板防爆结构数值模拟研究

2013-10-13袁友华

王 珂,贾 芹,袁友华

(1.上海交通大学船舶海洋与建筑工程学院,上海 200240;2.江苏科技大学船舶与海洋工程学院,江苏镇江 212003;3.韩通(上海)新能源船舶设计研发有限公司,上海 201203)

海洋平台作为人们开发利用海洋资源的重要基础设施,在服役期间,常会遭到因油气泄漏导致爆炸而引起的冲击破坏。大量海洋平台事故统计[1]表明,油气爆炸是导致海洋平台结构失效的重要原因之一,为了控制油气爆炸带来的损害,平台上普遍采用以防爆墙为代表的防爆设施进行风险控制。在我国已投入使用的海洋平台中,如春晓、乐东、番禺等均设置了防爆墙。国内外关于海洋平台防爆墙的研究文献相对较少,而对波纹板防爆结构的研究则更少。叶昊[2]对不锈钢防爆墙的设计与分析进行了研究;曲海富[3]对某防爆墙建立详细合理的有限元模型并进行了非线性静力和动力分析;张丽等[4]采用有限元分析方法对不同配筋率、不同高跨比、不同厚度的墙体在爆炸动态载荷作用下的动力响应进行了研究,对各种不同设置的钢筋混凝土防爆墙的抗爆性能进行了评估;王珂等[5-6]对油气爆炸压力下海洋平台防爆墙及其结构形式进行了数值仿真研究;张媛等[7]通过有限元分析研究了不同截面形式波纹板防爆墙对荷载的抵抗力大小,并进行了敏感度分析;于文静等[8]利用有限元软件ANSYS/LS-DYNA对波纹板防爆墙在爆炸载荷下的动态力学性能进行了研究。

海洋平台防爆结构对爆炸载荷的响应,就是其吸收、消化外界能量的过程[9]。这就意味着可以通过改变防爆结构的特性,如尺寸、材料等,来影响防爆结构对外界能量的吸收。以某海洋平台燃油舱的围壁为研究对象,对其进行波纹板结构设计,并对不同波纹板围壁结构下燃油舱的变形、能量吸收以及特征点加速度等响应与传统平板围壁结构的相应结果进行比较分析,以获得防爆效果较好的海洋平台波纹板防爆结构。

1 基本控制方程与求解方法

MSC.Dytran软件同时提供拉格朗日与欧拉求解器,所以它既能模拟结构也能模拟流体,通过拉格朗日网格与欧拉网格间的相互耦合,还可以实现对结构与流体之间相互作用的模拟。MSC.Dytran的欧拉求解器包含两种欧拉算法:低阶欧拉算法—有限体积法(FVM);高阶欧拉算法—近似黎曼算法(ROE方法)。文中的分析即采用高阶的近似黎曼算法。

1.1 ROE求解方法

ROE方法是一种根据Philip Roe[10]教授的思想开发的,用于气体和液体流动分析的解算方法,该法基于有限体积单元表面的所谓黎曼解。算法的具体过程就是把问题分解成一个离散波的传播过程,通过将局部黎曼解的原理应用到单元表面,从而可以得到一个性能优越且稳定的解。由于该算法在空间域及时间域的分析上都采用高阶算法,因而可以避免低阶算法在某些情况下会出现的不连续、伪震荡等问题。该算法可以通过参数卡PARAM,LIMITER及ROE激活,其理论基础如下:

理想气体爆炸冲击波的传播用三维欧拉运动方程表达[11]:

方程(1)满足质量、动量和能量守恒定律。

式中:q为状态矢量,f(q)、g(q)及h(q)各代表具有保守性质的状态变量的通量,具体定义如下:

式中:ρ为材料的质量密度;u,v,w为速度矢量的三个分量;P为压力;E为系统总能量。对于气体,还需加上一个气体状态方程,而大多数气体都可以用热力学理想气体模型来描述。

1.2 流-固耦合算法

耦合算法的目的是使得欧拉网格和拉格朗日网格之间产生相互作用。MSC.Dytran程序根据分析问题的不同,提供了5种处理流-固耦合的分析方法:一般耦合法;快速耦合法;考虑失效的多重耦合法;任意拉格朗日-欧拉耦合法和全欧拉耦合法。

为了模拟爆炸冲击波对平台多舱室结构的破坏作用,采用能够考虑耦合面破裂的多欧拉域流-固耦合算法[12-14],因此需要使用快速耦合算法与ROE求解器,同时,欧拉流体网格的划分必须用MESH卡定义。由于每个耦合系统内的欧拉网格只能定义为耦合面内部或外部有流体材料的计算,而且各个耦合系统之间不能共用欧拉单元和用于定义耦合面的板单元,必须对每个需要考虑流-固耦合的舱室划分欧拉网格,且在共用舱壁处划分重合的哑元以构建封闭的耦合面[15]。

2 气体爆炸载荷的数值计算

由于油气泄漏形成的爆炸源的密度比凝聚相炸药(如TNT)的要小,且体积不能忽略,因此文中对爆炸过程进行简化。采用下述力学模型[16]:初始时刻为一团半径为r0的球形静止且具有高温、高压(从而具有总能量E)的气体爆炸产物,高速冲击着周围空气,形成爆炸冲击波,随后冲击波向周围空气中传播,且假设爆炸源的能量瞬间释放。

2.1 气体爆炸的有限元模型

选取16 m×16 m×16 m的立方体空气域,爆源位于立方体的重心处。根据对称性,取空气域的八分之一建模计算,综合考虑计算精度和计算成本,在空气域上划分125 000个正六面体单元,单元边长为0.16 m,具体计算模型如图1所示。

2.2 材料状态方程

由于ROE算法不支持JWL炸药状态方程,故对空气和爆炸源均采用γ律状态方程描述:式中:e为单位质量的内能即比内能,ρ为总体材料密度,γ为比热比(Cp/Vv),对于理想气体,γ取1.4。计算中,空气密度和比内能分别取1.25 kg/m3和2×105J/kg;爆源的密度和比内能分别取40 kg/m3和1.6×107J/kg。

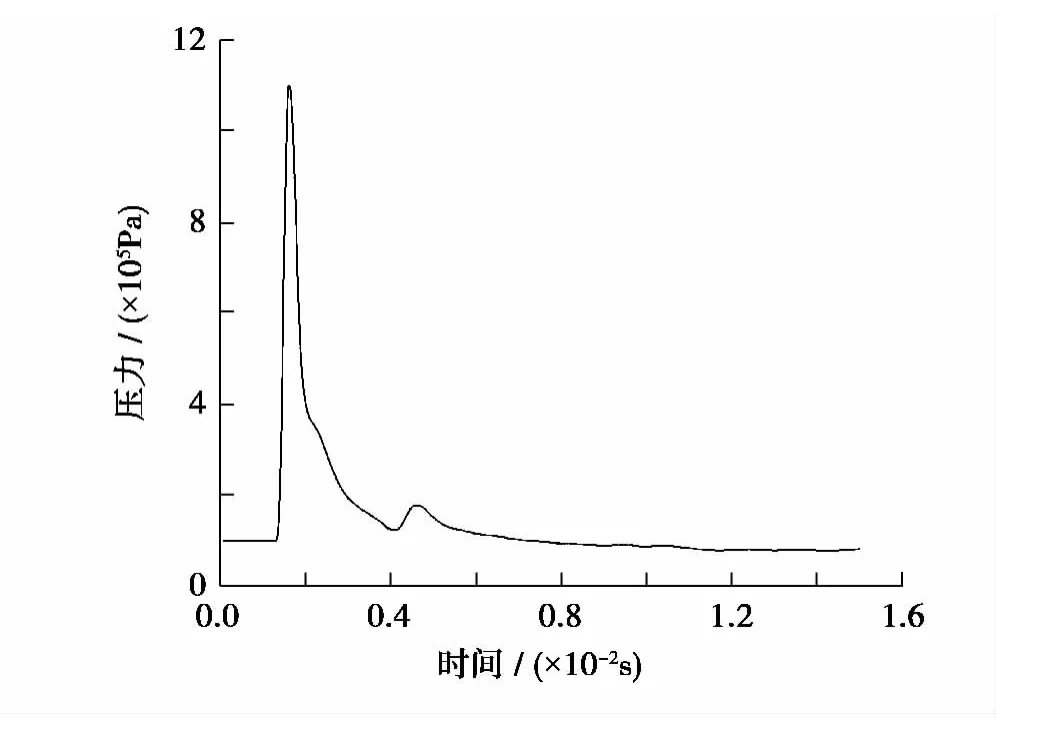

2.3 计算结果及分析

图1 气体爆炸有限元模型Fig.1 FEM of gas explosion

图2 单元25冲击波压力-时间曲线Fig.2 Shock wave pressure curve of element 25

对于裸露的TNT球形装药在无限空气中爆炸,爆炸空气冲击波压力峰值存在如下经验计算公式:

3 有限元模型的建立

3.1 材料参数

海洋平台结构采用弹塑性材料,具体材料参数:密度为7 850 kg/m3,弹性模量为210 GPa,泊松比为0.3,屈服模型采用冯·米塞斯模型,屈服应力为315 MPa,最大失效应变取0.15。材料应变率效应采用与试验数据符合得较好的Cowper-Symonds[17]模型进行拟合。

3.2 海洋平台及舱室有限元模型

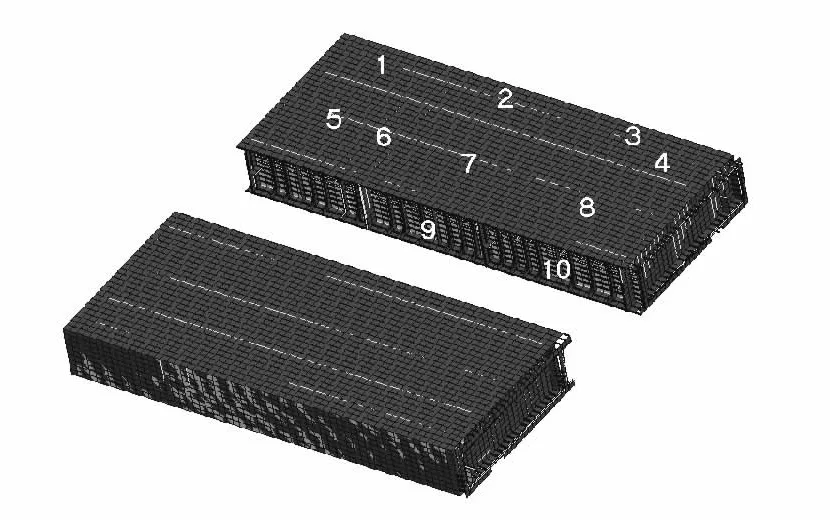

文中研究的海洋平台为中油海洋试采三号平台。海洋平台主体部分关于平台的中纵舱壁成左右对称,平台左右舷侧处各分布一个燃油舱。与燃油舱相邻的舱室,左右舷各有9个,所以这里研究的舱室总共有二十个(1~20),具体有限元模型见图3。舱室1~10的尺寸:舱室1、2的尺寸为9 m×4 m×4.5 m;舱室3~10的尺寸依次为11 m×1.5 m×4.5 m,11 m×2.5 m×4.5 m,7 m×8 m×4.5 m,2 m×8 m×4.5 m,9 m×8 m×3 m,11 m×8 m×3 m,9 m×8 m×1.5 m,11 m×8 m×1.5 m。由对称性知舱室11~20的尺寸同舱室1~10,其中舱室2与12为燃油舱。海洋平台及其舱室的有限元模型见图3和4。

图3 海洋平台结构有限元模型Fig.3 FEM of offshore platform structure

图4 舱室结构有限元模型Fig.4 FEM of cabin structure

3.3 波纹板舱室结构有限元模型

以两个燃油舱(舱室2和12)的横、纵舱壁即前后左右四个围壁为研究对象,文献[7-8]对其进行波纹板结构设计并分析不同波纹板舱壁结构的抗爆性能。将燃油舱围壁设计成波纹板后,围壁上不再有纵横加强筋。波纹板根据波纹高度h的不同分为波纹板Ⅰ、波纹板Ⅱ和波纹板Ⅲ。波纹板结构截面尺寸主要参数是高度h和长度L,如图5所示。三种波纹板结构的具体截面尺寸参数见表1。不同波纹板围壁下燃油舱2的有限元模型见图6。

图5 波纹板截面尺寸参数示意Fig.5 Schematic diagram of corrugated plate cross section size parameter

表1 波纹板截面尺寸表Tab.1 Sectional dimension table of corrugated plate

图6 舱室结构有限元模型及波纹板截面示意Fig.6 FEM of cabin structure and corrugated plate section diagram

4 计算结果与分析

[18]对于泄漏气体TNT当量的划分标准,结合燃油舱的几何尺寸9.0 m×4.0 m×4.5 m,选取TNT当量为25 kg的中规模泄漏气体用于模拟高压气体球。经试算发现25 kg的TNT已足够使燃油舱室发生破损。

4.1 结构变形比较分析

图7反映了燃油舱2的围壁采用不同结构波纹板时舱室的整体变形情况。从图7中可以看出,不论采用何种围壁,舱室均已发生破损,但不同围壁结构下,舱室变形差异较大。采用普通平板舱壁结构时,燃油舱2的最大变形量为2.26 m。将舱室围壁改成波纹板后,相应的变形量分别为:波纹板Ⅰ为1.89 m;波纹板Ⅱ为1.54 m;波纹板Ⅲ为1.29 m。可见,随着波纹高度h的增大,燃油舱的最大变形量逐渐减小。由此说明,将燃油舱围壁设计成波纹板有利于减小其在油气爆炸载荷下的变形,尤其是横舱壁的破损变形。

图7 燃油舱结构变形Fig.7 Structure deformation of fuel tank

4.2 构件吸能特性分析

图8为舱室2的围壁采用不同结构波纹板情况下,舱室内各构件的能量吸收曲线,它反映了舱室不同构件在爆炸冲击波作用下的能量吸收情况。同时,将不同围壁结构下舱室各构件的变形能列于表2中。

从表2中数据可以看出,舱室围壁采用不同结构时,舱室的变形能吸收总量相近,这是由于它们的炸药量完全相同所致。舱室不论采用哪种围壁,横、纵舱壁即舱室的围壁都吸收了舱室一半以上的能量,不同围壁结构下,横、纵舱壁变形能吸收之和占舱室吸能总量的百分比分别为:平板70.8%、波纹板Ⅰ88.67%、波纹板Ⅱ85.47%、波纹板Ⅲ82.81%。可见,舱室围壁采用波纹板Ⅰ时,围壁结构吸能占总能量的百分比最高从而具有较佳的防爆效果。不同围壁结构下,甲板吸收的能量占总能量的百分比分别为:平板5.06%、波纹板Ⅰ3.53%、波纹板Ⅱ5.26%、波纹板Ⅲ7.28%。可见,只有当舱室围壁采用波纹板Ⅰ时,才有利于甲板变形能吸收量的减少,这正是我们所期望的,因为海洋平台上主要的工作设备都在甲板上。因此,海洋平台燃油舱围壁采用波纹板Ⅰ时,防爆效果最佳。

表2 燃油舱构件吸能统计Tab.2 Energy absorption statistics of fuel tank components

图8 不同波纹板舱壁结构下构件能量曲线Fig.8 Energy curve of different corrugated plate bulkhead structures

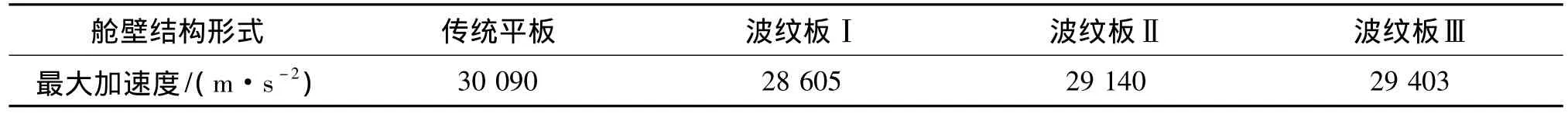

4.3 加速度比较分析

加速度是衡量结构抗爆性能的一项重要指标,巨大的加速度响应会造成海洋平台内部精密仪器的破坏,也是导致海洋平台使用寿命下降的一个重要因素。由于海洋平台上主要的工作设备都在甲板上,故选取燃油舱甲板中心处的加速度为研究对象进行比较分析。图9为不同波纹板围壁结构下,燃油舱甲板中心处某节点z方向的加速度响应。将不同围壁结构下舱室甲板中心处的加速度峰值统计如表3。

图9 燃油舱甲板中心加速度响应Fig.9 Acceleration response of deck center

表3 不同围壁燃油舱甲板中心处的加速度峰值Tab.3 Peak acceleration of deck center to different bulkhead structure

由表3可知,舱室围壁改为波纹板后,舱室甲板中心的加速度峰值均有少许下降,其中以波纹板Ⅰ对应的加速度峰值下降得最多。

5 结语

应用非线性数值仿真技术和多欧拉-拉格朗日耦合技术,对海洋平台燃油舱在采用不同结构波纹板围壁情况下,舱室在爆炸冲击波载荷作用下的变形、变形能吸收和加速度等响应进行了研究。通过对不同波纹板围壁与传统平板围壁的燃油舱动态响应的比较分析,得到如下结论:

1)将燃油舱围壁设计成波纹板有利于减小其在油气爆炸载荷作用下的变形,尤其是横舱壁的破损变形;

2)舱室围壁采用波纹板Ⅰ时,围壁结构吸能占总能量的百分比最高从而具有较佳的防爆效果,而需要保护的甲板吸能的百分比则最低,可见,海洋平台燃油舱围壁采用波纹板Ⅰ时,防爆效果最佳;

3)舱室围壁改为波纹板后,舱室甲板中心的加速度峰值均有少许下降,其中以波纹板Ⅰ对应的加速度峰值下降得最多。

参考文献:

[1] Hauke L kite-Powell,DiJin.Investigation of potential risk factors for grounding of commercial vessels in U.S.ports[J].International Journal of Offshore and Polar Engineering,1999:16-21.

[2] 叶 昊.海洋平台防爆墙的分析与设计[D].哈尔滨:哈尔滨工程大学,2008.

[3] 曲海富.海洋工程防爆墙结构有限元分析[D].天津:天津大学,2007.

[4] 张 丽,张礼敬.爆炸载荷作用下钢筋混凝土防爆墙动力响应研究[J].中国安全科学学报,2008,18(9):99-105.

[5] 王 珂,尹 群,嵇春艳,等.可燃气体爆炸压力下海洋平台防爆墙数值仿真研究[J].船舶工程,2011,33(5):79-82.

[6] 王 珂,尹 群,嵇春艳.油气爆炸压力下海洋平台防爆墙结构形式研究[J].中国海洋平台,2012,27(3):48-52.

[7] 张 媛,叶茂盛,邱海荣,等.波纹板防爆墙应力分析研究[J].石油与化工设备,2010(13):18-20.

[8] 于文静,赵金城,史健勇,等.波纹板防爆墙在爆炸荷载作用下动态力学性能研究[J].四川建筑科学研究,2012(38):78-81.

[9] 赵海波,叶国庄,张 健,等.结构体对爆炸冲击波载荷响应的数值模拟[J].沈阳工业学院学报,1997,16(3):39-45.

[10] Roe P L.Approximate Riemann Solvers,parameter vectors,and difference schemes[J].Journal of Computational Physics,1981,43:357-372.

[11] MSC.DYTRAN Theory Manual[M].MSC Software Corporation,2004.

[12]王 珂,尹 群,嵇春艳,等.可燃气体泄漏爆炸下海洋平台数值仿真计算[J].海洋工程,2008:26(2):90-95.

[13]何皛磊,尹 群.油气爆炸作用下海洋平台抗冲击结构研究[J].海洋工程,2008,26(4):16-22.

[14]崔 颖,尹 群,孙彦杰,等.油气爆炸载荷作用下海洋平台结构响应及风险研究[J].中国海洋平台,2008,23(1):45-53.

[15]杜志鹏.大型水面舰船舷侧多舱室防护结构爆炸机理和仿真研究[D].上海:上海交通大学,2005.

[16]丁 云,丁大玉,汤明钧.非理想爆源爆炸波的数值计算[J].爆炸与冲击,1995,15(4):289-299.

[17] Cowper G R,Symonds P S.Strain hardening and strain rate effects in the impact loading of cantilever beams[R].Brown University,Division of Applied Mathematics Report,1957.

[18]苏艳艳.气体爆炸载荷作用下海洋平台结构动态响应研究[D].镇江:江苏科技大学,2007.