低阶煤低温干馏高效采油技术研究进展

2013-10-11张永发

陈 磊,张永发,刘 俊,王 影,徐 英,王 永

(太原理工大学煤科学与技术省部共建国家重点实验室,山西 太原 030024)

我国褐煤、长焰煤和不黏煤等低阶煤资源储量巨大,已探明储量5610亿吨以上[1],其中褐煤资源探明储量为1300多亿吨[2]。利用这些丰富的低阶煤制取替代燃料的转化技术备受瞩目。煤低温干馏,即煤在隔绝空气(或在非氧化气氛)条件下加热升温到 500~600 ℃,受热分解成煤气、低温煤焦油和半焦的热加工过程,是低阶煤化学加工的一个重要技术途径。这一技术在常压、无氢耗和无氧耗的情况下以低阶煤为原料获得煤气和焦油等能源化工产品,实现了煤的部分气化和液化,相比煤的气化和液化工艺,其过程简单,条件温和,投资和生产成本低[3]。其产品半焦反应性高,适于作还原反应的原料,如高炉炼铁的喷吹料和气化原料等;净化后的煤气既可以作为发电和民用的燃料气,也可以作为制取甲烷、氢气和甲醇等产品的原料气。低温煤焦油的组成和性质不同于高温煤焦油[4-5],其酚类和脂肪性化合物含量较高[6-7],是重要的高附加值产品。了解低阶煤干馏技术现状,开发新型低温干馏采油技术已成为褐煤利用研究的热点[1-5,8-9]。本文在分析总结现有低阶煤干馏技术的基础上,介绍了作者课题组研发的高效采油低温干馏技术。

1 国外低温干馏技术

现有的低温干馏炉和干馏工艺有很多种。根据供热方式不同,可分为外热式、内热式和内外混热式干馏炉;根据热载体不同,可分为气体、固体和气固热载体干馏工艺;根据炉体结构不同,可分为直立炉、回转窑、水平炉和流化炉等干馏炉[9]。国外典型炉型和工艺有:英国的伍德炉,德国的鲁奇三段炉和考伯斯炉,美国的LFC(ENCOAL)工艺、Garrett工艺[10-11]、Toscoa1工艺[12-13]和 CODE 工艺[14],俄罗斯的 ETCH-175工艺,德国的 L-R和L-S工艺,波兰的双沸腾床工艺[15],澳大利亚的CSIRO流化床快速热解工艺。

1.1 伍德(Uhde)炉

伍德炉[16-17]是由英国伍德公司在 19世纪开发设计的一种连续外热式直立炉。20世纪80年代伍德炉被我国引进并改造主要用于生产城市煤气(产率为350~400 m3/t,热值约为16.74 MJ/m3),并副产半焦。基本结构如图1所示。其基本原理是将粒度为 13~60 mm的块煤通过加煤系统进入炭化室的顶部,沿着炭化室连续有节地下降,并与燃烧室的高温废气间接换热,煤的下降速度控制在使煤逐渐炭化,并在到达炉底时转化为半焦或焦炭。干馏生成的荒煤气经过上升管和集气槽被输送到净化系统。该炉主要结构特征:①炭化室、燃烧室和炉体表面分别用硅砖和黏土砖砌筑而成,增加了炉体整体结构强度;②燃烧室可采用两种结构,直立火道向上或向下加热结构和迂回火道分段加热结构,前者气体流动阻力小,后者气体“蛇形”流动并逐渐传热,缩小了炭化室上下的温差;③该炉还配置有发生炉和废热锅炉,分别用于煤气加热和废气余热回收。以上结构特征使得炉子具有整体结构强度高、温度调节方便、加热均匀、煤气中含N2低和热值高,且焦油产率为2.66%~5.2%。但存在砖型复杂、砌筑难度大、炉子底层耐火砖磨损严重、配置发生炉和废气锅炉成本高和系统热效率低(耗热量为3.2~4.1 MJ/kg)等不足。

1.2 鲁奇(Lurgi)三段炉

鲁奇三段炉[18-19]是由德国鲁奇公司设计开发的一种用于黏结性不大的块煤和型煤(约25~60 mm)干馏的连续内热式干馏炉,结构如图2所示。其基本原理是原料煤在直立炉中随料层下行,载热气体逆向通入进行直接加热。该炉主要结构特征:①整个炉体分上、下两室,即上室为干燥段,下室为干馏段、冷却段,其间由若干直立管连通,使得干燥段产生的蒸汽不会稀释荒煤气;②上、下两室分别用两个独立的燃烧炉燃烧净煤气分段供热,热煤气与煤直接换热;③干燥段和干馏段分别设置有排气烟囱和出口荒煤气管,分别用于排放干燥段的废气、水蒸汽和引出干馏段生成的荒煤气,降低了废水量。鲁奇三段炉采用热载气体向煤料直接传热,热效率高,低温干馏耗热量低;所有装入料在干馏不同阶段加热均匀,消除了部分料块过热现象;内热式炉没有加热的燃烧室或火道,简化了干馏炉结构,没有复杂的加热调节设备。但是该炉型不足在于:①对原料煤的粒度(20~80 mm)和煤质要求高,单台处理能力小;②采用湿法熄焦,环保性差,且半焦须重新干燥;③煤气中含N2高,热值低。一台处理褐煤型煤300~500 t/d的鲁奇三段炉,可得型焦150~250 t/d;焦油10~60 t/d;剩余煤气180~220 m3/t煤。对于含水5%~15%褐煤的耗热量为1050~1600 kJ/kg。

其工艺特点:由备煤工段运来的合格装炉煤首先装入炉顶最上部的煤仓内,再经进料口和辅助煤箱装入干馏炉的干燥段,与循环热气流逆向接触换热被干燥并预热到150 ℃。干燥后的煤经过若干直立管进入干馏段,与热气流逆向接触被加热到500~850 ℃下进行中低温干馏生成半焦。在下段,半焦被冷却循环气流冷却到 100~150 ℃排出。排焦机构控制炉子的生产能力。循环气和干馏煤气混合物由干馏段的荒煤气管引出,其中液态产物在后续冷凝冷却分离系统中采出。大部分的净化煤气送到干燥段和干馏段燃烧炉,有一部分直接送入半焦冷却段,剩余煤气外送。鲁奇三段炉曾是我国低温干馏制取半焦采用最多的炉型,我国现有的许多炉型都是在它的基础上开发设计的。目前由锡林河煤化工有限责任公司投资建设的年处理褐煤 90万吨的提质项目(总投资 9800万元)计划采用鲁奇三段炉。

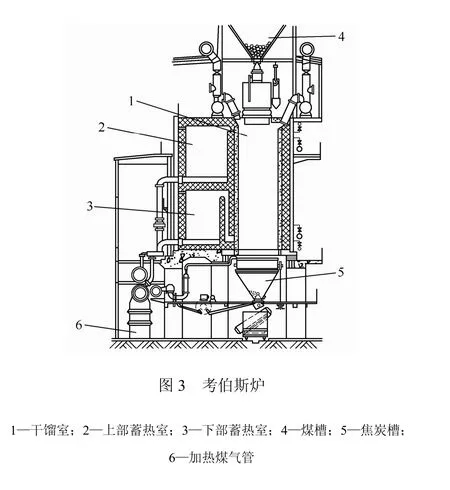

1.3 考伯斯(Koppers)炉

考伯斯炉[17]由德国考伯斯公司开发的一种内、外热结合的复热式立式炉,其由炭化室、燃烧室及位于一侧的上、下蓄热式所组成,其基本结构如图3所示。其基本原理是回炉煤气一部分进入立火道燃烧,产生的高温废气通过炉墙与煤料间接换热,然后进入蓄热室与耐火材料换热。另一部分煤气从炉子底部进入,并与熄焦产生的水煤气一道进入炭化室,煤料经过间接换热垂直连续干馏。该炉主要结构特征:①采用了直立火道上下交替加热的加热方式,使炭化室竖向温度均匀;②考伯斯炉设置有上下蓄热室,用于回收废气余热;③炭化室采用大空腔结构,增加了炉子的容积;④炉底熄焦系统配置有回炉煤气管路,净煤气经过该管路直接进入炭化室,通过半焦沿炭化室上升,既冷却灼热半焦,又使煤料在炉内受热均匀。该炉不但加热均匀,生产的煤气热值高,而且耗热量低,较旧式伍德炉低27%[18]。其工艺特点:型煤从炭化室顶部的煤槽连续地装入炭化室,炭化后的型焦进入炭化室底部的焦槽,并定期卸入熄焦车。为了预冷型焦,部分净煤气在卸焦点以上部位进入炭化室、同时喷入水,产生的水煤气和返回的净煤气一道通过型焦沿炭化室上升,既冷却灼热型焦,又使型煤在炉内受热均匀,最后与干馏煤气混合,由炭化室顶部的上升管、集气管引出。但是该炉存在的问题是炉墙耐火砖磨损严重,基建费用高。

1.4 LFC干馏技术

LFC干馏技术[20-23]是由美国SGI公司研发(现为MR&E公司拥有),并于1990年与美国能源部合作建设处理能力为1000吨/天的商业化示范工厂,是目前同类技术中商业化程度最为成熟的一种。其基本原理是将煤干燥、煤干馏和半焦钝化技术相耦合,将含水量高、稳定性差和易自燃的低阶煤提质成为性质稳定的固体燃料 PDF和高附加值的液体产品CDL两种新的能源化工产品。该技术的工艺特点:①采用移动床内热式干馏,气体热载体与固体物料直接接触,利于传热和传质;②采用干燥、干馏和固体产品精整三段式处理,产品质量易控制;③油品分段冷凝有利于油品分级回收和进一步加工精制;④采用可调分级的工艺控制系统,操作自动化程度较高,产品质量可达最优化,1 t各种原煤(6~50 mm)可产出 0.5~0.6 t优质煤(PDF),0.5~0.9桶(约64~115 kg)油产品(CDL),产油率为6.4%~11.5%。但是,LFC干馏工艺复杂,设备多,造价高;自产低热值煤气难以满足工艺需热,需外补热量(30%外供);煤气出口温度高,载热气体耗量大。

2 国内低温干馏技术的开发和应用现状

国内典型炉型和工艺有:陕西神木三江煤化工公司 SJ系列和陕西冶金研究院的和 SH系列直立炉、大连理工大学的新法干馏工艺、煤炭科学研究总院的多段回转炉工艺、中科院过程工程研究所的煤拨头工艺[24-25]和中科院山西煤炭化学研究所开发的基于循环流化床的煤热解多联产工艺[26-27]。

2.1 SJ和SH低温干馏直立炉

SJ系列[28-30]和SH系列直立干馏炉[31-33]分别是由三江煤化工公司和陕西冶金研究院根据榆林神府、东胜煤田和大同矿区挥发分高、灰熔点低和含油率高的煤质特点而研制开发出的一种直立炉型。其在榆林和东胜地区投产的已超过数百座,2005年SJ-Ⅲ低温干馏炉及工艺成功出口到哈萨克斯坦,其基本结构如图4、图5所示。其基本原理是块煤经辅助煤箱和集气结构进入炭化室,与经布气花墙均匀进入炭化室的高温废气逆向接触换热,逐段进行干燥和干馏,最后经排焦系统连续地排出。其基本结构特征如下:①SJ和SH直立炉进料处采用集气降伞或集气罩和辅助煤箱,出料处采用支管混合器和布气花墙结构,使得系统布料均匀、集气均匀、出料均匀和加热均匀,系统热效率高(约为83%),实现了煤的低温干馏;②炭化室采用大空腔架构,干燥段、干馏段没有严格的界限,炉子单位容积和单位截面的处理能力高;③SH直立炉可以配套双闸阀控制的干法熄焦装置,不但可以降低半焦含水率,而且污染小。但是SJ和SH直立炉存在的主要问题是燃烧废气中氮氧化物含量高,动力消耗大,焦油产率低(4%~7%),原料煤粒度要求高,分别为20~80 mm和20~150 mm。最近由北方联合电力公司投资建设年处理褐煤400万吨的提质项目将采用 SJ低温干馏连续式直立方炉工艺进行褐煤提质。

2.2 大连理工大学新法干馏技术

大连理工大学新法技术[34-35]是由大连理工大学在20世纪80年代开发的一种固体热载体快速热解技术,并于1992在平庄年建成了150 t/d干馏多联产工业性试验项目,是国内最早开展褐煤固体热载体干馏技术研究的单位。其基本原理是将粒度小于6 mm的煤与800 ℃热半焦按一定的混合比快速混合加热使其干馏得到低温焦油、煤气和半焦。该技术主要由脉冲气流干燥预热、热烟气发生、热载体提升循环和混合热解系统组成,工艺特点如下:①采用快速热解方式,焦油产率为 7%左右;②可有效处理热稳定性差原料,如褐煤;③原料利用率高,与使用块煤的技术比较,直接使用粉煤,成本降低;④可与多个过程实现多联产,可以与煤发电配套,可以与煤焦油加氢配套,也可以与煤气化配套等;⑤干馏产品质量好,如焦油凝点低、黏度低,利于深加工,半焦发热量高,褐煤半焦可制成水煤浆,煤气热值高(14~20 MJ/m3),可用于转化制氢或合成气;⑥该技术废水处理量和耗水量少,SO2和NOx排放量少,且系统热效率高,约为82%。但固体热载体技术却存在煤料与热载体机械混合动力消耗大,混合过程易产生粉尘等不足。

2.3 多段回转炉热解工艺

多段回转炉热解工艺[36](MRF技术)是煤炭科学研究总院北京煤化研究所针对年轻煤综合利用开发的一种新的煤转化技术,在内蒙古海拉尔市建有515×104t/a的工业示范装置。其基本原理是通过串联的多段回转炉对粒度为6~30 mm的年轻煤分段依次进行内热式干燥、外热式干馏(干馏终温 750℃)和直接冷却。其工艺特点有:①干燥回转炉采用内热式加热,即干馏炉排出的热烟气与煤料逆向接触换热,脱除了大部分水分,减少干馏产生的有害废水量,利于废水的处理和防止环境污染;②干馏回转炉采用外热式加热,即燃烧炉燃烧产生的高温废气与干燥煤料间接换热,煤气热值高;③燃烧炉既可使用固体燃料,又可使用气体燃料,或两者同时燃用,灵活性高。该工艺采油率为干热解煤的4%~6%,约为该煤葛金焦油产率的 50%~60%。该工艺存在的问题是能耗高,连续生产粉尘易沉积和堵塞。

不同低温干馏技术对比具体见表1所示[37]。

3 作者课题组低温干馏技术的开发

3.1 混热连续式铁合金焦炉

混热连续式铁合金焦炉在20世纪90年代初由太原理工大学煤重点实验室张永发和周建民等基于分段加热理论开发的两侧预热、中部回收和连续干馏的内外混热式直立干馏炉[38-39],是国内较早开发的炉型,并广泛用于大同和陕北地区。其基本结构如图 6所示,该铁合金焦炉由炭化室、两侧燃烧室、圆柱立火道、空气预热室和焚烧室等主要结构组成,炭化室墙采用薄壁格子砖结构,炭化生成的荒煤气通过格子砖在立火道与经过小烟道预热的高温空气燃烧,并快速将热量传回给炭化室,不但传热效率高,而且省去了复杂的回炉煤气系统;装煤采用斗式提煤机和液封料钟,出焦采用夹套水冷式出焦斗和液封熄焦槽相结合,机械化程度高,无污染,经济环保;小烟道顶部、立火道底部、不同高度的可调空气入口及分烟道插板等多种调节装置有效地保证了全炉加热的均匀性和控制足够的吸力。这一炉型突破了国内外低温炭化炉外加热或内加热的单一加热方式,该技术首次把煤气在燃烧室燃烧产生的热量通过炭化室墙给煤料间接加热的同时,把燃烧高温气体从燃烧室引进炭化室直接对煤料加热,形成了混热式炭化技术,也形成了用燃烧废气直接加热煤料的基础。

表1 不同低温干馏技术对比表

3.2 高效采油外热式低温干馏炉的开发

北京低碳清洁能源研究所(NICE)和太原理工大学煤科学与技术重点实验室共同开发了气态热解产物收集器和具有该收集器的高效采油外热式低温干馏炉,该收集器使得炭化室生成的气态产物迅速离开干馏环境,并被迅速激冷以冻结包含焦油的气态产物,从而大大地提高了采油率,收集器、干馏炉和燃烧室的基本结构分别如图7~图9所示。气态热解产物收集器采用长方体空腔结构,顶端密封,底部设置有与气体收集管相连的气态热解产物出口,左右两侧面分布有若干具有螺旋状槽口的贯穿通道,利于气态热解产物及时导出,在每个通道上方安装有与壁外表面成 75°~85°的可调节挡料板和与壁内表面成 35°~55°的可调节气流导向板,有效地阻止固态物料进入器内和防止液态产物回流,且便于清洗收集器内部。

高效采油低温干馏炉主要结构特征在于:①顶部设置有通过轨道机构运行的加煤车,其下部设置有气动锁斗阀,便于控制,气密性好;②炭化室与燃烧室交错相间排布,在炭化室中间设置有气态热解产物收集器,荒煤气导出速度快,行程短,二次裂解小,显著地提高了采油率;③燃烧室的上下两端设置有一对燃烧喷嘴,在喷嘴附近装有大量的蓄热体,而蓄热体的下部通过管道与换向阀相连,以便蓄热体在一定的时间间隔内交替地预热常温空气和排出热交换后的废气。换向阀在控制系统的作用下,定期变换废烟气与空气的流向,一方面利于自动化控制,另一方面大幅度地提高了热效率。该炉型结构简单合理,适合低阶煤干馏,也适合劣质粉煤资源,此外回收的煤气中不含燃烧废气,即主要组成为 CH4、H2、CO、CO2、CmHn和 N2,可用作合成原料气,组成如表2所示。

表2 褐煤干馏气体组成 (体积分数,%)

3.3 高效采油外热式粉煤低温干馏炉的研制

基于气态热解产物快速导出理念,作者课题组先后开发了两种专门用于粉煤干馏并具有高效采油结构的炭化室,即一种具有导气墙结构的粉煤干馏炭化室[40]和一种用于粉煤干馏的炭化室[41],其基本结构分别如图10和图11所示。这两种炭化室均具有荒煤气通道结构,使得干馏生成的气态产物经过该通道快速离开干馏环境,降低二次裂解,解决了粉煤干馏过程中存在的热解气态产物行程较长,导出阻力大和滞留时间长等问题。

第一种炭化室结构的主要特点:在炭化室中间并平行于燃烧室位置设置有导气墙,导气墙是由分别内开“人”型通道的的收气砖和内开“一”型和“T”型通道的排气砖隔置砌筑构成的若干纵向气体通道和横向气体通道构成,横纵气体通道共同构成了导气墙内部的荒煤气通道。此外,导气墙的两面设置有若干加强墙体结构的支撑墙。第二种炭化室结构的主要特点:炭化室墙体采用若干气体导向砖和标砖隔置砌筑构成;气体导向砖由挡板面、导气槽、增强面和锐角弧组成,导气槽和导向砖下方的空间构成了煤气通道。

与现有的干馏技术相比,作者课题组研制的 3种干馏技术所具有的优点如下。①保证荒煤气通道有足够的空间,使干馏产生的荒煤气及时导出,减小了其在炭化室内的行程和流动阻力,缩短了停留时间,降低二次裂解,提高了焦油的产率,这是和其它炉型最大的区别。②保证煤料和半焦不易粘壁和挂壁,易排出,如收气砖的倒直角三角体结构和气体导向砖的挡板面设置均利于顺利下料和出料。③炉体结构简单合理,易于推广。支撑墙和增强面的设置使得炉体整体结构强度提高,使用寿命延长。④均可以与作者课题组自主研发的内置若干挡板的旋流式低温燃烧室相组合,实现均匀加热和规模化发展。⑤该干馏技术对原料要求低,既适用于块煤,也适合于粉煤干馏。

虽然上述高效采油干馏炉结构优势明显,但在我国还没有商业化示范装置运转。结合工业化的要求,借鉴小试装置经验,应对高效采油低温干馏技术进行进一步的产业化研发。

3.4 低温干馏分析设备的改进

现有的铝甑低温干馏试验存在气密性不好控制的问题,如在铝甑盖、铝甑体与导出管接口处、锥形瓶与其上胶塞缝隙处及导出管在胶塞上打孔处都非常容易形成漏气点,实验误差大。格金干馏管存在无法吹扫问题,为干馏过程中气体成分和体积分析带来了很大的误差。为了解决上述问题,作者课题组对格金和铝甑低温干馏设备作了进一步的改进,如格金管和铝甑装置、干馏炉、U形管、水分读数管及冷凝管等,形成了高效采油的低温干馏分析试验系统。①将格金管采气改为不锈钢管采气和水封密封,将氮气通过外部直管直接通入不锈钢干馏管底部,流经导出管后进入锥形瓶,解决了氮气吹扫过程中残留吹扫不到的死角问题,气密性好,气体分析的准确性高。②铝甑装置采用石英干馏管,冷凝水和焦油较不锈钢管直观、清晰,但是在进行煤的干燥脱水特性试验时石英管经常破裂,分析其原因是石英管内生成的焦油和煤气在直型干馏段出现堵塞而造成的局部温差导致。因此,将石英管改为葫芦形石英管,从根本上解决了局部温差过大的问题,也使得生成的气态产物顺着葫芦形结构快速地离开干馏环境。③实验加热葫芦管用的干馏炉结构由方形改为圆形,加热方式采用底部和炉内周边同时加热,使得干馏管受热更加均匀,温度也得到更好控制。④回收焦油用的U形管两端均采用磨口处理,一边的磨口处专为承接磨口处理过的冷凝器,另一边的磨口专为连接出气口,这样使得整个装置严丝合缝,成为一体,气密性较好。此外,根据U形管连接冷凝器的多少可将其设置为双扩口结构。⑤水分读数管采用底部为尖端结构且精度为0.1 mL的读数管。通过对上述小型低温干馏炉及采油设备的改进,使得干馏过程中不但煤料受热均匀、温度控制方便和传热效率高,而且焦油产率高,结构紧凑合理。

表3 原料煤的煤质分析

在干馏终温550 ℃,恒温时间120 min等主要干馏工艺参数和操作条件下,将20 g左右的呼伦贝尔煤、昭通煤和黑山煤(煤质分析见表 3)分别放入上述高效采油干馏系统进行低温干馏,然后对干馏过程的焦油产率进行分析,实验结果见表 4。结果表明,对比普通干馏系统的焦油产率,采用高效采油低温干馏系统对呼伦贝尔煤、昭通煤和黑山煤及其粉煤进行低温干馏,显著地提高了焦油产率,约1倍左右。

表4 不同煤种的焦油产率及热效率对比

4 结 语

煤低温干馏是低阶煤化学加工的一个重要技术途径,但现有的低温干馏技术存在采油率低,原料粒度要求高和燃烧废气中氮氧化物含量高等问题,因此开发一种新型低温干馏高效采油技术是很有必要的。对于低温干馏炉及其高效采油技术的研究应该从以下几方面开展工作。

(1)干馏炉向大型化、自动化和高效环保方向发展。开发具有新型加热和炭化结构的大型炭化炉,配备自动化程度高、清洁环保和高效节能的加料、布料和出焦装置成为新一代干馏炉的研发总目标。

(2)供热方式逐渐由单一的内热或外热加热方式向内外热结合的混热式方向发展。内热式直立炉将热烟气直接通入炉内,造成煤气含N2高、体积大和热值低,煤气输送能耗高,难以用作化工原料,价值低。外热式干馏炉产生的荒煤气不含燃烧废气,热值高、用途广,但干馏炉投资高、热效率低。开发纯氧燃烧加热或煤气或其它还原性气体热载体加热的混合加热方式成为干馏炉的新型加热方式。

(3)“水捞焦”逐渐向干熄焦 Coke Dry Quenching新技术转变。由于干熄焦技术具有回收半焦显热、提高半焦质量(强度、块度、水分等)、减少环境污染等特点越来越受到人们的重视。焦炉煤气和水蒸气混合干熄焦技术[42]、水和水蒸气混合熄焦技术(属干熄焦技术)由于热效率高和焦炭质量好等优点而具有发展潜力。

(4)快速干馏或催化干馏,提高焦油收率和质量是新一代技术开发的重点。在低温条件下,干馏速度快,焦油的收率就高。具有催化功能的快速热载体干馏技术可以根据具体需求调节气、液产物组成,从而提高焦油产率,这一技术中具有催化功能的热载体开发,以及热载体催化活性在高温下的稳定性技术是关键。

(5)提高粉煤的利用。现有的低温干馏炉采用的煤料多为低阶块煤(15~80 mm),而目前机械化采煤的块煤率约为20%~30%,这样造成大量粉煤资源无法有效利用。气态产物收集器、导气墙和荒煤气导出快速通道结构由于气体阻力小、导出速度快和结构简单合理等优点将成为利用粉煤资源低温干馏新的研发方向。

(6)低阶煤低温分级转化技术。低阶煤具有高化学反应性的特点,低阶煤低温干馏采油-干馏半焦低温气化制合成气的分级转化技术,低阶煤低温干馏采油-干馏半焦低温加氢制甲烷-加氢制甲烷残渣气化制氢(氢循环制甲烷)的分级转化技术[43]正在成为研发的热点。

[1]王建国,赵晓红.低阶煤清洁高效梯级利用关键技术与示范[J].中国科学院院刊,2012,27(3):382-387.

[2]石文秀,张玉财,金管会.浅谈褐煤研究的必要性及褐煤的性质[J].化工进展,2012,31(s1):88-94.

[3]郭树才.煤化工工艺学[M].北京:化学工业出版社,1992:5-7.

[4]赵俊学,李惠娟,李小明.低变质煤低温干馏生产兰炭的技术进展与分析[J].洁净煤技术,2010,16(6):20-23.

[5]张军民,刘弓.低温煤焦油的综合利用[J].煤炭转化,2010,33(3):92-96.

[6]李香兰,崔新涛,张永发.GC-MS在内蒙褐煤型煤块低温煤焦油成分分析中的应用[J].分析仪器,2012(3):17-24.

[7]李香兰,梁晓泽,阎效德,等.用GC-MS对平朔煤IHR低温热解煤焦油组成的分析[J].煤炭转化,1998,21(2):75-81.

[8]杨小彦,杨军,夏海斌.低阶煤热解増油技术的研究现状与趋势[J].广州化工,2012,40(13):35-37.

[9]贺永德.现代煤化工技术手册[M].北京:化学工业出版社,2003:657-659.

[10]Sass A.Garrett’s coal pyrolysis process[J].Chemical Engineering Progress,1974,70(1):72-73.

[11]Adam D E,Sack S,Sass A.Coal to gas system makes two fuels from one lump of coal[J].Coal Mining&Mrocessing,1974,11(3):30-31.

[12]Atwood M T,Schulman B L.Toscoal process emdash pyrolysis of western coals and lignites for char and oil production[J].Preprints of Papers American Chemical Society Division of Fuel Chemical,1997,22(2):233-252.

[13]Carlson F B,Yardumian L H,Atwood M T.Toscoal process for low temperature pyrolysis of coal[J].Transactions of the Society of Mining Engineers of AIME,1974,256(2):128-131.

[14]Harry P.Coal conversion technology[J].Chemical Engineering,1974,22:88-102.

[15]Zielinski H.Application and further developments of coal pyrolysi s processes in poland[J].Erdoel Erdgas Kohle,1990,106(10):405-409.

[16]赵定嘉.伍德炉生产中炉温和煤行速的关系[J].煤气与热力,1992(1):21-26.

[17]姚昭章.炼焦学[M].第 2版.北京:化学工业出版社,1994:367-368.

[18]郭树才.煤化工工艺学[M].第2版.北京:化学工业出版社,2006:14-16.

[19]艾春慧,倪维斗,李政.热焦炉荒煤气应用于气流内热式炉实现煤低温干馏的初步设想[J].煤化工,2006(5):19-23.

[20]ENCOAL Corporation.Encoal mild coal gasification project:ENCOAL project final report [R].US Department of Energy,1997.

[21]Clean Technology.Upgrading of low-rank coals[R].US Department of Energy,1997.

[22]李青松,李如英,马志远,等.美国LFC低阶煤提质联产油技术新进展[J].中国矿业,2010,19(12):82-87.

[23]张慧荣,张永发.美国LFC和ACCP褐煤提质工艺概述[J].能源与节能,2011(2):71-74.

[24]郭慕孙.煤拔头工艺[G]//中国科学院第九次院士大会报告汇编.北京:科学出版社,1998.

[25]姚建中,郭慕孙.煤炭拔头提取液体燃料新工艺[J].化学进展,1995,7(3):205-208.

[26]李海滨,房倚天,王洋,等.煤在流化床反应器中的热解研究进展[J].煤炭转化,1997,20(4):9-13.

[27]Liang Peng,Wang Zhifeng,Bi Jicheng.Process characteristics investigation of simulated circulating fluidized bed combustion combined with coal pyrolysis[J].Fuel Processing Technology,2007,88(1):23-28.

[28]张永发,巩志坚,谢克昌,等.间直混合加热连续式直立炉的工艺特性[J].燃料与化工,1996,27(5):225-228.

[29]张永发,蔡文君,周建民,等.一种连续焦化型铁合金焦炉:中国,92101650.6[P].1993-2-17.

[30]尚文智.SJ煤低温干馏方炉技术报告[R].陕西省神木县煤化工责任有限公司,2006.

[31]高武军,薛选平,史剑鹏.一种内热式直立炭化炉:中国,200920244817.8[P].2009-10-22.

[32]高武军,薛选平,史剑鹏.SH2007型内热式直立炭化炉的研发设计[J].煤气与热力,2010,30(8):14-17.

[33]赵杰,陈晓菲,高武军.内热式直立炭化炉干馏工艺及其改进方向[J].冶金能源,2011,30(3):31-33.

[34]郭树才.褐煤新法干馏[J].煤化工,2000,92(3):6-8.

[35]郭树才.年轻煤固体热载体低温干馏[J].煤炭转化,1998,21(3):51-54.

[36]周仕学,戴和武,杜铭华,等.年轻煤内热式回转炉热解试验研究[J].煤炭加工与综合利用,1997(1):21-23.

[37]贺永德.煤低温干馏技术及经济分析[EB/OL].2009[2010-11-08].http://wenku.baidu.com/view/c384632acfc789eb172dc880.html.

[38]尚文智,王茂义,辛绍兵,等.低温煤干馏方炉:中国,200610111733.8[P].2007-5-23.

[39]孙建新,黄诚,段永宏.SJ型干馏方炉在窑街油页岩炼油技术领域的开发与应用[J].中外能源,2010,15(3):80-83.

[40]张永发,郭红生,陈磊,等.导气砖及其导气墙及应用该砖墙的粉煤干馏炭化室:中国,201210119488.0[P].2012-4-23.

[41]张永发,马青兰,付亚利,等.一种用于粉煤干馏的炭化室:中国,201210119503.1[P].2012-4-23.

[42]王丽秀,张永发.干熄焦技术现状和焦炉煤气干熄焦新技术研究开发[J].化工进展,2009,28(s1):74-77.

[43]张永发,张天开,丁晓阔,等.一种低阶煤制甲烷工艺:中国,201210413940.4[P].2012-10-26.