超宽热压机框架有限元分析及结构优化

2013-09-28王野平

王野平 刘 莹 张 斌

(同济大学机械与能源工程学院,上海 201804)

在框架式热压机设计中,框架板厚HB,上梁高H1,下梁高H2,开档高H,开档宽B,侧梁宽H3,及开档处4个拐角的尺寸都是设计的关键[1]。通常,设计者是根据自身的经验,将需要确定的尺寸预先设定一组数值,然后对框架进行强度和刚度的校核,检验其设计是否满足要求。这样,一方面反复设计校核会加大设计工作量,另一方面虽然框架的刚度和强度均满足设计要求,但往往会造成材料的浪费。此外,传统的设计方法不能解决过渡区域的应力集中问题[1]。对于4英尺×9英尺超宽贴面热压机,加载时随着开档宽B尺寸的增大,上、下横梁的变形会随之加大,从而影响贴面质量。

针对上述情况,本文通过有限元分析,对某公司生产的4英尺×9英尺超宽贴面热压机框架在保压工作阶段下的应力状态和形变进行分析,并对框架板的整体结构采用有限元进行了优化设计。

1 框架板机架的结构

机架是单层热压机承受压力、安装其他部件的基础部件。单层热压机机架通常由偶数块相同尺寸的框架板组成,其中每两块框架板通过筋板焊接为一体,最后通过螺栓联接成整个机架,机架底部通过螺栓联接到安装基座上。贴面热压机在一个工作周期内有加载、保压和卸载3个工作状态[2]。保压时上横梁承受油缸法兰处的支承反力,同时油缸的压力通过被压板材作用于下横梁,机架受力可看作是对称载荷。

2 机架的有限元分析

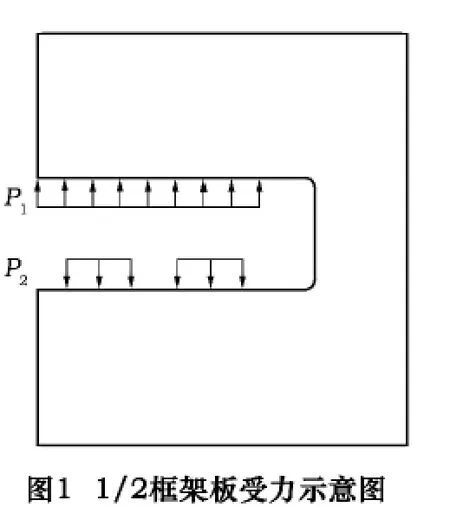

某人造板设备公司生产的WDT 4英尺×9英尺超宽贴面热压机,其主体由2组、共4片框架板平行组装而成,每组机架由2块框架板焊接而成,成为一个受力单元。因框架具有在一个纵向对称平面,取框架板1/2结构作为研究对象,其结构受力如图1所示。

2.1 框架板模型的前处理

先通过ANSYS对单块框架板进行应力、位移分析,根据同类产品的易断裂位置,提取框架板在相应位置处的应力数据及机架关键位置的变形数据,然后对单块框架板以ANSYS命令流的形式进行建模,并进行优化分析,确定单块框架板的最优结构。ANSYS分析中的材料参数为:框架板材料:Q235,弹性模量:2.06×105MPa,泊松比:0.29,材料密度:7 800 kg/m3;ANSYS单元类型:SOLID95。热压机的公称压力F总为 15 000 kN,由2组框架的4片框架板承受,则每块框架板承受3 750 kN。热压机在工作状态下,上横梁和下横梁为主要承载区,上横梁、下横梁承受垂直工作压力。其中上横梁承受的是油缸通过法兰及油缸垫板给它的向上反作用力,产生的均布载荷为P1,而下横梁处的均布载荷P2,由下热压板传递给它。其值计算式为

其中,n=4为框架板组数;S1为单块框架板上横梁的承载面积;S2为单块框架板下横梁的承载面积。查阅WDT 4英尺×9英尺热压机的设计资料得到:S1=177 000 mm2,S2=81 600 mm2。通过计算式(1)、(2)分别计算出:P1=21.19 MPa,P2=45.96 MPa。

2.2 框架板应力、位移分析

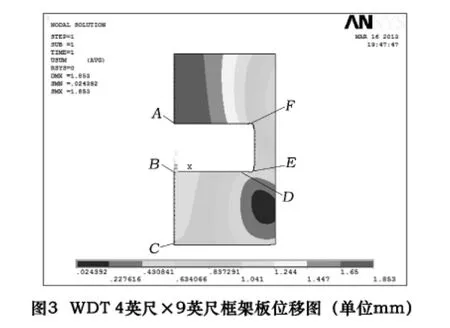

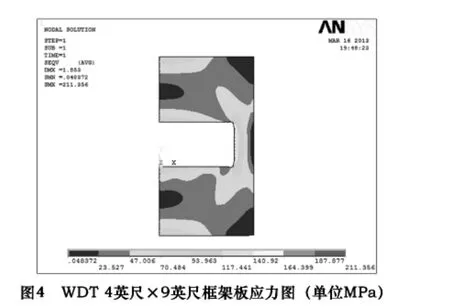

利用ANSYS对框架板进行静力学分析,其位移云图和应力云图如图3、4所示。

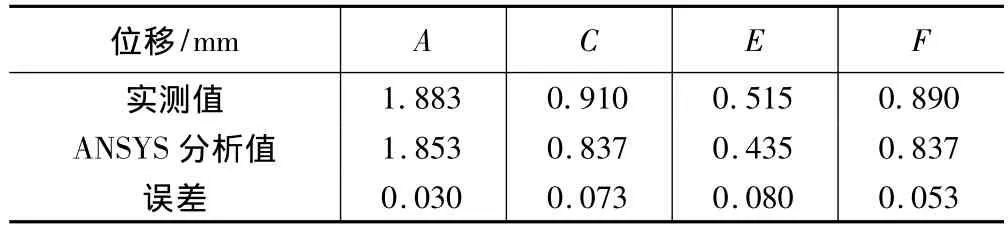

本文在保压工作阶段下对框架板的指定部位进行了位移测量,以验证所做仿真分析的准确性。因为两块框架板的结构相同,且载荷对称布置,所以只对其中一块进行测量。由不同点的测量数据及相应ANSYS分析数据得表1。

通过比较各组数据知,误差保持在0.1 mm内,考虑到测量误差、地基粗糙等原因,两者数据基本上是相符的。这也说明有限元分析时的载荷施加、约束设置及求解器的选择是正确的,确保了分析的准确性。

表1 WDT 4英尺×9英尺热压机框架板位移测量数据及其ANSYS分析数据

根据生产企业的反馈信息,有同类型热压机在框架板倒圆角处出现裂纹的现象。为此提取框架板在各个倒圆角处的最大应力值,并在后面的优化分析中对圆角进行优化。在总压力为15 000 kN时热压机框架板上各倒圆角处的应力值见表2。

表2 WDT 4英尺×9英尺热压机框架板各倒圆角处应力值

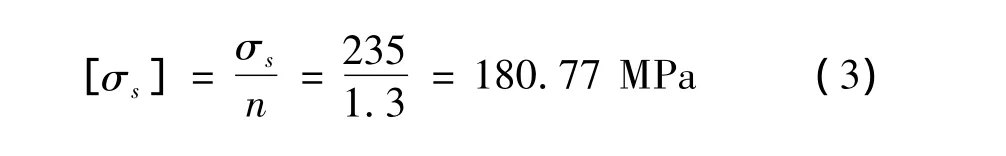

框架板选用的材料是Q235,其屈服极限为σs=235 MPa,在满载的情况下,取安全系数n=1.3,计算许用应力值:

由图4分析得到的框架板最大应力为 σmax=211.356 MPa,已经大于框架板材料的许用应力[σs]。

3 框架板有限元优化设计

3.1 ANSYS优化设计的概念

优化设计是一种寻找确定最优设计方案的技术。其基本原理是通过构建优化模型,运用各种优化方法,通过在满足设计要求条件下的迭代计算,求得目标函数的极值,得到最优设计方案。ANSYS提供的优化设计功能非常强大,有强大的前、后处理模块。在对所建参数化模型进行静力分析的基础上,通过指定参数作为设计变量(DV),状态变量(SV)和目标函数(OBJ)来建立分析程序,并以设计变量为自变量,不断改变其数值,迭代计算直到目标函数值达到最小,迭代过程中,状态变量用于控制自变量取值,约束设计空间。ANSYS的优化模块提供两种方法:零阶优化法和一阶优化法,这两种方法对大多数实际分析问题已经足够,ANSYS还允许用户提供外部的优化方法。零阶方法是一种很完善的处理方法,可以很有效地处理大多数工程问题。一阶方法基于目标函数对设计变量的敏感程度,因此更加适合于精确的优化方法[3]。本文采用零阶算法。

3.2 建立优化模型

为寻找框架板的最优结构模型,对单块框架板通过APDL命令流[4]的形式建模,并运用ANSYS软件的优化模块对其进行优化。在建立数学模型时,通常是设计变量越少,结构优化就越简单。根据已有同类型框架板的失效位置、应力集中区域及框架板本身的结构特点。对各个主要结构参数进行分析,选择其中6个独立参数作为设计变量。

3.2.1 变量的选取

框架板的高H及宽B由工艺参数和进出板方式等因素决定,如图2所示。图2中各个独立参数含义:O点为坐标原点,R1为侧壁与上横梁连接处倒圆的半径,R2为侧壁与下横梁连接处倒圆的半径,H1为上横梁高度,H2为下横梁高度,H3为侧壁宽度,HB为框架板厚度。

表3 设计变量初始值及其取值范围 mm

根据对原框架板应力、位移及几何结构的分析,对设计变量的取值范围加以约束,变量的约束表达式为(各个变量的具体取值范围见表3)。

3.2.2 目标函数的建立

根据实际情况,从降低材料成本出发,在保证框架板满足强度、刚度要求的情况下,所用的材料越少越好。因此框架板的结构优化设计以体积(或重量)为目标函数,目标函数为:

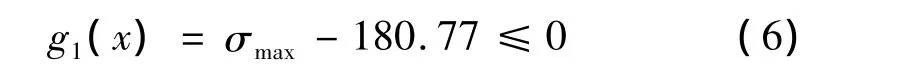

强度约束:由前述知框架板采用的材料是Q235,其屈服极限为σs=235 MPa,在满载的情况下,取安全系数为1.3,则许用应力值[δ]=180.77 MPa。因而强度约束函数为:

刚度约束:由前述知框架板采用的材料是刚度约束:δmax≤[δ]。式中,δmax为框架板在工作载荷下的最大变形量,[δ]为框架板变形许用值。为简化分析,[δ]取原热压机变形的最大值1.8 mm。由此得到强度约束函数为:

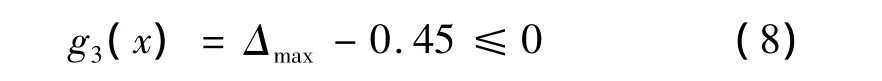

框架板不同位置的变形对产品质量的影响程度不同,分析得到框架板上横梁变形大于下横梁变形,然而上横梁通过油缸与热压板连接,因此上横梁的较大变形可以通过各个油缸及其同步机构进行调节,其变形对产品质量的影响远小于下横梁变形对产品质量的影响。下横梁的受力变形直接传递到热压板上,为此对下横梁上表面的变形差进行限定(即图3中B点与D点的位移差值),初值取原模型的ANSYS分析值0.45 mm。即:Δmax≤0.45 mm。由此得到下横梁上的位移约束条件:

综合以上分析,该优化问题的模型为:目标函数:Minf(x);

状态变量:X=[X1,X2,X3,X4,X5,X6]T;

约束函数:gn(X)≤0,n=1,2,3。

3.3 优化结果分析

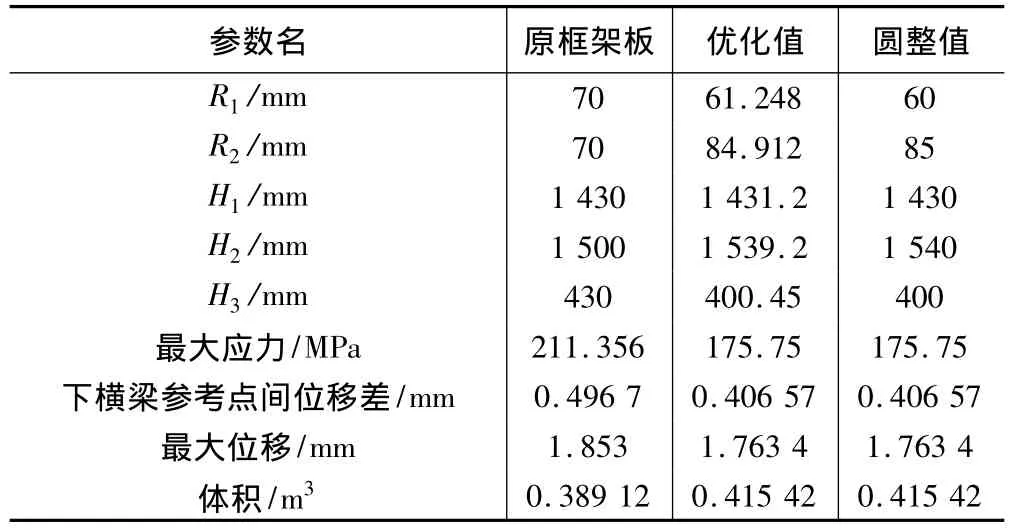

初次优化在板厚为65 mm时有最优的目标函数值,进一步优化分析得到各个参数的最优值。优化前、后相应数据对比如表4所示。表4数据表明,最大应力由原来的211.356 MPa减小到175.75 MPa,小于框架板许用应力180.77 MPa;最大位移由原来的1.853 mm减小为1.763 4 mm,刚度提高了将近5%;下梁参考点位移差由原来的0.4967 mm减小为0.406 57 mm,因此热压板的变形也减小,贴面质量将得到提高。框架板体积虽然有所增加,但在经济合理范围内保证了其性能,热压机寿命得到了提高。

表4 热压板优化前、后相应参数数据

4 结语

利用ANSYS参数化程序设计APDL命令流构建框架板模型,比直接建模更利于修改和优化设计调用。

在有限元静力分析的基础上,利用ANSYS优化设计模块,对原有框架板进行结构设计,使框架板的结构和性能更为理想。优化后,刚度和强度都得到了提高,改善了框架板拐角处应力集中现象,延长了热压机的使用寿命,为以后同类型的热压机框架板设计提供了有效参考。

[1]王尚斌,孙宇,武凯.框架有限元分析及结构优化[J].机械设计,2011,28(40):79 -84.

[2]华毓坤.人造板工艺学[M].北京:中国林业出版社,2006:234-237.

[3]王庆五,左昉,胡仁喜.ANSYS10.0机械设计高级应用实例[M].北京:机械工业出版社,2006:316-321.

[4]严云.基于ANSYS参数化设计语言的结构优化设计.华东交通大学学报,2004,21(4):52 -59.