从中浸渣中氧压酸浸锌、铁的试验研究

2013-09-27刁微之和晓才杨大锦李小英徐庆鑫

刁微之,和晓才,杨大锦,李小英,徐庆鑫

(昆明冶金研究院,云南 昆明 650031)

湿法炼锌过程中会产生大量浸出渣(中浸渣),而渣中仍含有大量锌及其他有价金属,从浸出渣中回收锌及其他有价金属有重要意义[1-3]。

处理锌浸出渣一般有2种方法:一种是火法,如Waelz法、烟化法,以及Ausmelt法;另一种是湿法,即热酸浸出法,根据热酸浸出液除铁方法的不同,又有黄钾铁矾法、针铁矿法和赤铁矿法等[4-9]。火法处理能耗高,温室气体排放量大,对环境有污染。而高温高酸浸出—铁矾除铁法试剂耗量大,铁矾渣不易堆存,对环境易造成污染;除铁时需要高温,对设备要求高,工艺复杂[10-11]。因此开发了一种新型、环保、节能的锌浸出渣处理工艺——氧压浸出工艺,将高温高酸浸出和针铁矿法或赤铁矿法除铁结合在一起,明显降低了铁浸出率,改善了渣的过滤性能,有效提高了设备处理能力,而且工艺简单,环保安全,三废产出少。

1 试验部分

1.1 试验原料

试验所用物料为云南某湿法炼锌厂的中浸渣,其化学组成见表1。

表1 湿法炼锌中浸渣中各成分的质量分数 %

中浸渣中的锌主要以硅酸锌(Zn2SiO4)、硫化锌(ZnS)和铁酸锌(ZnFe2O4)形式存在;钙以CaSO4·0.5H2O为主,部分为CaSO4·2H2O;铅以硫酸铅(PbSO4)为主;铁以FeS为主;脉石为石英。中浸渣粒度为-200目占75.6%。

1.2 反应机制

在加压釜中,中浸渣表面的硫酸锌溶解进入溶液,沸腾焙烧时未反应的和中性浸出时未能浸出的硅酸锌、硫化锌和铁酸锌与硫酸反应后也溶解进入溶液;Fe2+或氧化形成的Fe3+发生水解形成不溶化合物留在渣中,与主要元素锌分离[12]。锌的氧压浸出与除铁反应如下:

根据公式

2 试验结果与讨论

2.1 氧压对锌、铁浸出率的影响

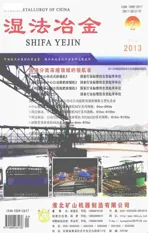

试验条件:中浸渣质量150g,液固体积质量比3∶1,浸出温度(150±5)℃,浸出时间120 min,搅拌转速750r/min,硫酸质量浓度90g/L,木质素磺酸钠用量为中浸渣质量的0.2%。氧压对锌、铁浸出率的影响试验结果如图1所示。

图1 氧压对锌、铁浸出率的影响

从图1看出:氧压对锌浸出率影响不大,这可能是硫化锌被包裹、不易与硫酸充分接触所致;氧压对铁浸出率的影响也不大,但总体呈上升趋势。综合考虑,确定适宜的氧压为0.8MPa。中浸渣氧压浸出后,浸出渣的过滤性能得到明显改善,这是由于其中胶体二氧化硅得到转化,形成易于过滤的晶态二氧化硅。

2.2 硫酸质量浓度对锌、铁浸出率的影响

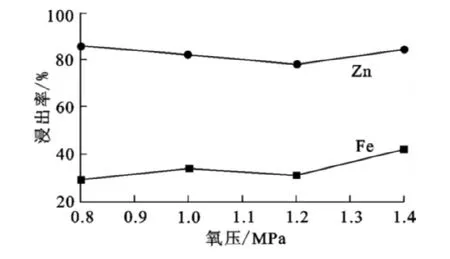

试验条件:中浸渣质量150g,中浸渣粒度-320目占90%,液固体积质量比3∶1,浸出温度(150±5)℃,氧气压力0.8MPa,浸出时间120 min,木质素磺酸钠用量为中浸渣质量的0.2%。硫酸质量浓度对锌、铁浸出率的影响如图2所示。

图2 硫酸质量浓度对锌、铁浸出率的影响

从图2看出:随硫酸质量浓度增大,锌、铁浸出率增大;硫酸初始质量浓度为150g/L时,锌浸出率接近98%,铁浸出率为60%左右,且铁浸出率随酸度降低呈下降趋势。综合考虑,确定适宜的初始硫酸质量浓度为140~150g/L。

2.3 中浸渣粒度对锌、铁浸出率的影响

试验条件:中浸渣质量150g,液固体积质量比3∶1,浸出温度(150±5)℃,氧气压力0.8 MPa,浸出时间120min,搅拌转速750r/min,硫酸质量浓度150g/L,木质素磺酸钠用量为中浸渣质量的0.2%。中浸渣粒度对锌、铁浸出率的影响试验结果如图3所示。

图3 中浸渣粒度对锌、铁浸出率的影响

从图3看出:中浸渣粒度越细,锌浸出率越高;未破碎时铁浸出率最高,为72.34%;粒度为-200目占98%时,铁浸出率最低,为30%。这是由于中浸渣中ZnS的氧化消耗了部分酸造成酸度降低,使铁被氧化形成针铁矿或赤铁矿沉淀所致;随中浸渣粒度减小,渣与酸的接触更充分,锌、铁浸出率均有所增大。随反应的进行,铁浸出率和酸度应该进一步降低,但相反却都有所增大,这是因为浸出过程中形成的元素硫被氧化所致。综合考虑,中浸渣粒度以-320目占98%比较适宜。

2.4 温度对锌、铁浸出率的影响

试验条件:中浸渣质量150g,粒度-320目占98%,液固体积质量比3∶1,浸出时间120 min,硫酸质量浓度150g/L,木质素磺酸钠用量为中浸渣质量的0.2%。温度对锌、铁浸出率的影响如图4所示。可以看出:随温度升高,锌浸出率持续升高,而铁浸出率先升高后降低。温度升高有利于铁以针铁矿或赤铁矿形式沉淀,同时温度高于140℃时,浸出渣的过滤性能得到明显改善。综合考虑,确定浸出温度为150℃左右。

图4 温度对锌、铁浸出率的影响

2.5 浸出时间对锌、铁浸出率的影响

试验条件:中浸渣质量150g,中浸渣粒度为-320目占98%,液固体积质量比3∶1,浸出温度(150±5)℃,氧气压力0.8MPa,硫酸质量浓度150g/L,搅拌转速750r/min,木质素磺酸钠用量为中浸渣质量的0.2%。浸出时间对锌、铁浸出率的影响试验结果如图5所示。

图5 浸出时间对锌、铁浸出率的影响

从图5看出,时间对锌浸出率影响较大:浸出40~80min时,锌浸出率升高很快,因为此时原料中锌较多,能够迅速反应,而浸出80min后,锌基本反应完全,浸出率变化不大;铁浸出率在浸出60min后趋于稳定。综合考虑,确定适宜的浸出时间为80~90min。

2.6 木质素磺酸钠加入量对锌、铁浸出率的影响

试验条件:中浸渣质量150g,中浸渣粒度为-320目占98%,浸出温度(150±5)℃,硫酸质量浓度150g/L,氧气压力0.8MPa,浸出时间90 min,液固体积质量比3∶1。木质素磺酸钠加入量对锌、铁浸出率的影响试验结果如图6所示。可以看出,木质素磺酸钠对锌的浸出影响很明显:随木质素磺酸钠用量增加,锌浸出率增大,但终酸质量浓度及铁浸出率也明显增大。木质素磺酸钠主要起分散元素硫的作用,但也会使元素硫的氧化程度增大,终点游离酸质量浓度增大,从而造成铁浸出率增大。要保证锌的浸出率,需要控制适宜的木质素磺酸钠用量。试验确定木质素磺酸钠用量为中浸渣质量的0.15%。

图6 木质素加入量对锌、铁浸出率的影响

2.7 液固体积质量比对锌、铁浸出率的影响

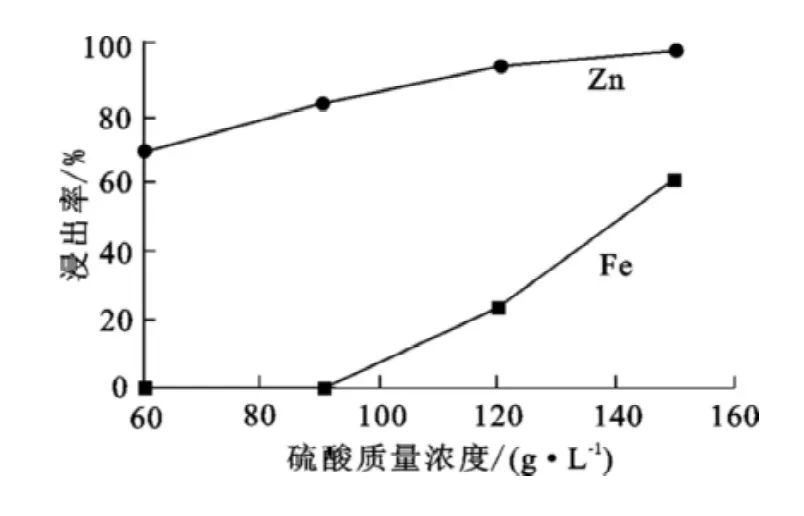

试验条件:中浸渣质量200g,中浸渣粒度-320目占98%,浸出温度(150±5)℃,氧气压力0.8MPa,硫酸质量浓度150g/L,浸出时间90 min,搅拌转速750r/min,木质素磺酸钠用量为中浸渣质量的0.2%。液固体积质量比对锌、铁浸出率的影响试验结果如图7所示。

图7 液固体积质量比对锌、铁浸出率的影响

从图7看出:随液固体积质量比增大,锌与铁的浸出率都明显升高;液固体积质量比为3∶1时,锌与铁的浸出率都达最大,分别为98.5%与60%;继续增大液固体积质量比,锌、铁浸出率都变化不大。随液固体积质量比降低,终酸质量浓度降低,锌、铁浸出率均降低,渣率则升高。所以,液固体积质量比不能太低,以3∶1比较适宜。

2.8 综合试验

根据条件试验确定的最佳条件进行3次综合试验,结果锌浸出率变化不大,均保持在95%以上;铁浸出率为60%~65%,终酸质量浓度较高,导致铁浸出率较高;溶液中的铅以硫酸铅形式进入浸出渣中,浸出液中铜质量浓度仅160~165 mg/L,没有回收价值。

3 结论

采用氧压酸浸法从湿法炼锌中浸渣中浸出锌和铁是可行的。在液固体积质量比3∶1、始酸质量浓度140~150g/L、浸出温度(150±5)℃、氧气压力0.8MPa、木质素磺酸钠用量为中浸渣质量的0.15%的最佳条件下,锌浸出率达98%,而铁浸出率为60.87%。控制浸出液终酸质量浓度可以有效抑制铁的浸出。温度升高有利于铁以针铁矿或赤铁矿形式沉淀,同时也有利于浸出液过滤。

[1]梅光贵,王德润,周敬元,等.湿法炼锌学[M].长沙:中南大学出版社,1995.

[2]杨建军,丁朝,李永祥,等.湿法炼锌渣综合利用工艺现状及分析[J].世界有色金属,2011(6):44-46.

[3]杨文栋.湿法炼锌工艺中的综合回收[J].湿法冶金,2009,28(6):101-104.

[4]刘洪萍.锌浸出渣处理工艺概述[J].云南冶金,2009(8):34-37.

[5]李若贵.我国铅锌冶炼工艺现状及发展[J]中国有色冶金,2010,39(6):13-20.

[6]王顺才,张豫.热酸浸出黄钾铁矾工艺的生产实践[J].有色冶炼,2001,30(2):19-22.

[7]林书英.针铁矿法在温州冶炼厂锌技改工程中的应用[J].有色金属:冶炼部分,1996(5):4-6.

[8]张元福,陈家蓉,黄光裕,等.针铁矿法从氧化锌烟尘浸出液中除氟氯的研究[J].湿法冶金,1999(2):36-40.

[9]章燕萍.锌高温焙砂热酸浸出-锌精矿还原-针铁矿法沉铁的湿法炼锌工艺研究[J].湖南有色金属,1990,6(5):38-42.

[10]巨佳,王吉坤,张向阳,等.锌焙砂中浸渣氧压酸浸新工艺探讨[J].有色金属,2011,63(2):159-162.

[11]夏志华,唐谟堂,李仕庆,等.锌焙砂中浸渣高温高酸浸出动力学研究[J].矿冶工程,2005,25(2):53-57.

[12]王吉坤,周廷熙.硫化锌精矿加压酸浸技术及产业化[M].北京:冶金工业出版社,2009.