超声滚压装置中变幅器的仿真设计

2013-09-27李新和何霞辉

张 旭 李新和 何霞辉

(中南大学机电工程学院,湖南长沙 410083)

随着科学技术的进步,许多产品对零件表面质量的要求越来越高。为提高零件的表面质量,在表面光整技术方面出现了许多新工艺、新技术。由于功率超声对金属塑性加工具有表面效应和体积效应,能使工件表面粗糙峰软化和熔化,具有改善加工工具与工件的表面接触状态的效果。随着超声加工技术的发展,将超声频振动引入到滚压加工工艺中,进行表面光整加工,已成为表面光整加工的新技术。

超声滚压加工是在滚轮上施加功率超声振动,滚轮将压力和超声冲击振动传递给加工中的工件表面,在超声冲击和静压力联合作用下,对工件表面进行高速撞击,使工件表面产生均匀的塑性变形,从而获得较高的表面质量。与常规滚压加工相比,超声滚压能够减小滚压载荷,大大减小表面粗糙度值,从而提高滚压加工效果和生产效率。因此,超声滚压加工对于工件的精加工和超精加工具有重要意义。

超声滚压装置主要是由超声电源、换能器、变幅杆、滚轮组成。其中超声电源提供超声频的电信号,换能器将高频电能转换为机械振动,通过变幅杆将纵向振动传至滚轮中心并放大振幅,在滚轮中心位置激发滚轮的超声频的弯曲振动,振动在滚轮边缘达到最大。在变幅杆的节点处安装轴承,通过轴承将变幅杆固定在夹具上,夹具固定在滚压机工作台上,实现对工件的超声滚压加工。在超声滚压装置设计中,变幅杆和滚轮组成的变幅器的设计是一项关键的技术,变幅器设计的好坏起着至关重要的作用。

对于超声滚压装置中的变幅器设计,可以采用变幅杆与滚轮的组装设计和整体设计。由于滚轮属于加工工具,按照传统的设计方法,只要将变幅杆和滚轮分别设计为相同的共振频率,经过调整后将两者组装在一起后,系统还会在设计频率上发生共振。而整体设计是将滚轮看作大横截面杆,滚轮为大横截面杆的弯曲振动。为了较好地设计滚轮与变幅杆组成的变幅器,采用组装设计和整体设计两种设计方法,建立振动微分方程,求出频率方程,用数值方法得出了变幅器设计参数的理论解,并用有限元法对设计的变幅器进行分析,对两种设计方法进行对比,说明整体设计的变幅器较好。

1 两种变幅器的设计

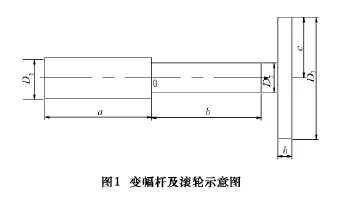

根据超声滚压加工工艺要求,超声滚压装置的工作频率为20 kHz。采用阶梯形变幅杆,滚轮为圆盘状,如图1所示。为减少超声能量在界面损耗,取变幅杆和滚轮的材料相同,为Cr12MoV,主要参数为:弹性模量E=206 GPa;泊松比μ=0.3;质量密度ρ=7 700 kg/m3。综合考虑,取端面直径分别为20 mm和15 mm。根据加工工艺要求,滚轮的半径为30 mm。其中变幅杆为纵向振动,滚轮为弯曲振动。

1.1 变幅器的传统设计

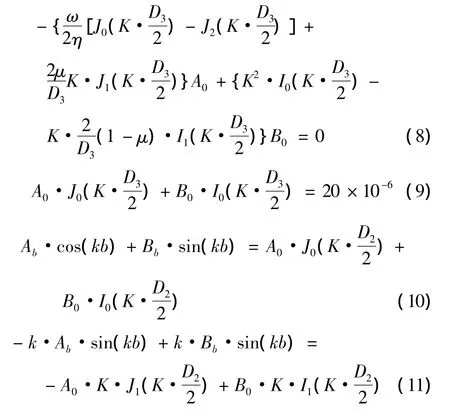

在超声滚压加工中,阶梯型变幅杆是由两段不同截面积的均匀杆组成,其均匀截面杆的波动方程为:

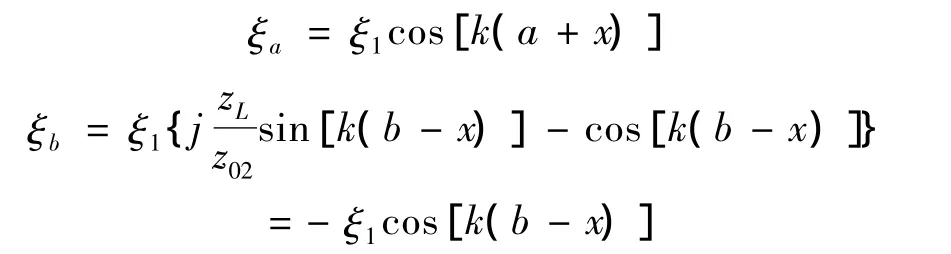

两段截面杆中的质点位移为:

则质点位移为:

令ξa=0,则得变幅杆位移节点x0=λ/4-a,其频率方程为:

选用71804C轴承,考虑轴承宽度为7 mm,解得节点x0=3.5 mm,a=61.15 mm,b=62.68 mm,放大倍数Mp=1.77。

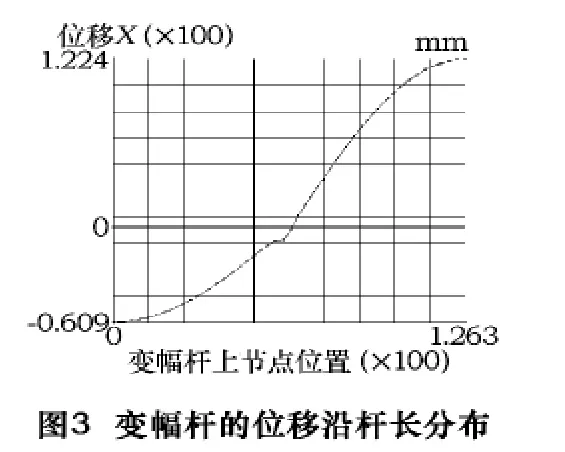

为了验证频率方程求解的精度,运用有限元软件Marc对变幅杆的设计结果进行分析,其材料常数及结构尺寸与实际设计计算完全相同。单元类型为八节点六面体单元,采用映射法生成网格,利用Lanczos方法对变幅杆进行模态分析,其振型如图2所示。变幅杆的纵向振动频率为20 620 kHz,放大倍数为1.75,与理论计算相近。分析结果如图3所示。

为了实现变幅器共振,使其共振频率为20 kHz,不断调整变幅杆的参数,增加变幅杆小端长度,通过仿真计算,当变幅杆的参数为:a=61.15 mm,b=65.76 mm时满足要求。

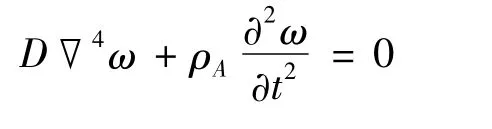

在设计超声滚压装置过程中,以Mindlin理论为基础,将滚轮看作圆形薄板振动,设在振动过程中其上任一点位移为ω,其振动微分方程为:

则圆盘上质点振动函数为:

弯曲圆盘振动时,边缘自由,其边界条件为:

求得弯曲圆盘的振动频率为:

运用MATLAB解得滚轮的宽度为 h=8.025 8 mm。为了验证滚轮的求解精度,取滚轮的材料参数及结构尺寸同实际设计计算完全相同,用有限元软件Marc分析,测得滚轮的谐振频率为18.74 kHz,与固有频率20 kHz相差较大,如图4所示。为了满足共振要求发现不断调整滚轮的参数,增大滚轮的厚度,可使其达到共振频率20 kHz,此时滚轮的厚度h=8.886 mm。经有限元分析,其模态如图5所示。

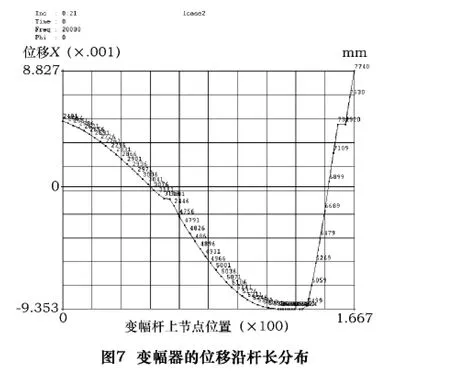

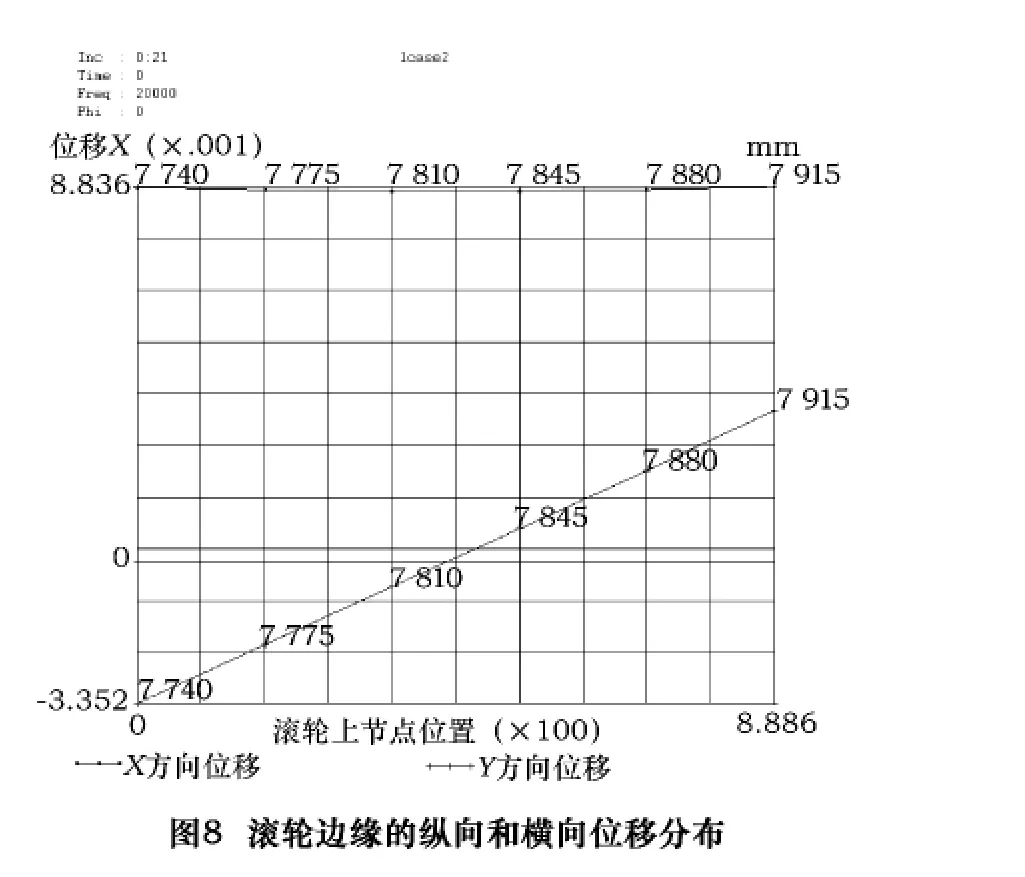

将调整参数后的变幅杆和滚轮组装在一起,运用有限元软件Marc进行模态分析,如图6所示,其共振频率为20.74 kHz,此时变幅器的长度为135.796 mm。纵向振动的变幅杆与弯曲振动的滚轮耦合后频率发生了偏移。对组装的变幅器进行谐响应分析,分析结果如图7、图8所示。在变幅杆左端施加0.005 mm的振幅,发现滚轮边缘的纵向振动的最大振幅达到0.008 84 mm,弯曲振动振幅到达0.009 52 mm,此时放大倍数为1.9,可见滚轮具有放大振幅的作用。

传统小家电市场成熟稳增,强大的渠道优势结合品牌优势下基本形成了稳定的“美、苏、九”三足鼎立格局,占据65%以上的市场份额,而小米2018年凭借与宜家联合及微创新(颜值优势等)占据越来越多的新小家电市场份额,成为了小家电的搅局者。

1.2 变幅器的整体设计

前面讨论变幅器中的变幅杆是在端面自由时的情况下进行的,没有考虑滚轮作为负载对变幅杆共振频率及振幅分布的影响。在超声滚压装置中,滚轮连接到变幅杆的末端对工件进行加工,由于滚轮尺寸及质量大,所以它对变幅杆是有一定的抗性负载。它对变幅杆的共振频率有一定的影响,对放大系数也有一定的影响。另一方面,在滚压加工中,滚轮的尺寸对加工有一定的影响,滚轮的宽度是不能被任意调整的。因此传统的设计方法不能适用这种情况。所以根据滚轮与变幅杆在连接面的耦合关系及各自的动力学方程,建立变幅杆和滚轮整体设计的模型。

在超声滚压装置中,滚轮对变幅杆的影响是不可忽略的。由于滚轮可看作盘状形工件,在这种情况下,可将滚轮看作变幅杆的一部分,只是截面尺寸较大,因此可将变幅杆和滚轮整体设计为大横截面变幅杆。

加工过程中,滚轮的外圆为自由端面,所以它的边界条件为:

当r=D3/2时,弯矩为根据超声滚压工艺要求,滚轮输出端的振幅为:

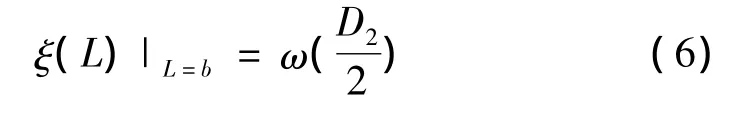

变幅杆与滚轮交界部分的边界条件:当L=b,r=D2/2时,变幅杆位移等于滚轮的位移为

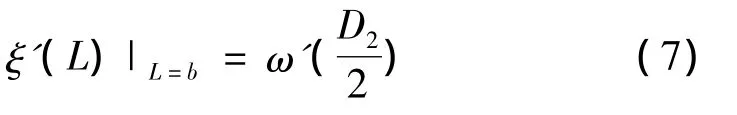

变幅杆的位移导数等于滚轮的位移导数,即

整理以上各式,化简得:

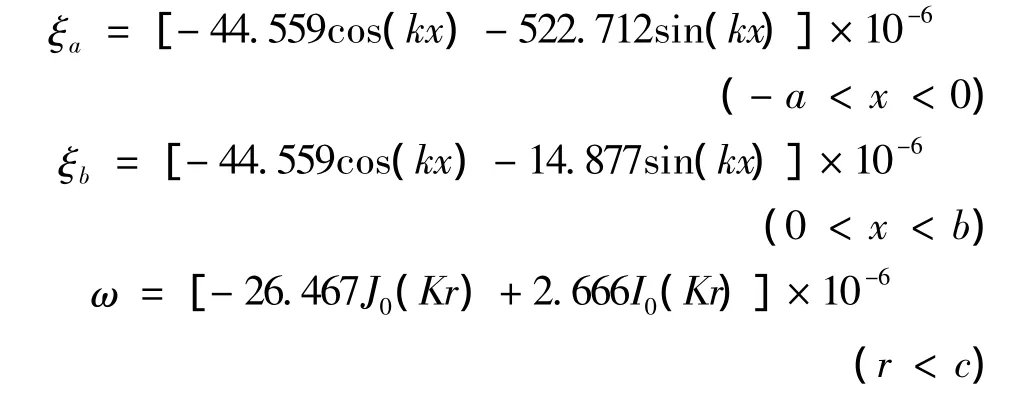

通过 MATLAB 计算得:A0= -26.467×10-6,B0=2.666 ×10-6,取b=60 mm,Ab= -44.559 ×10-6,Bb=-14.877 ×10-6。

根据变幅杆的轴径,选用71804C角接触球轴承,考虑轴承宽度为7 mm,且轴承安装在节点处,可得:

解得:Aa= -44.559 ×10-6,Ba= -522.712 ×10-6,a= -56.458 mm。

则各质点的振动位移为:

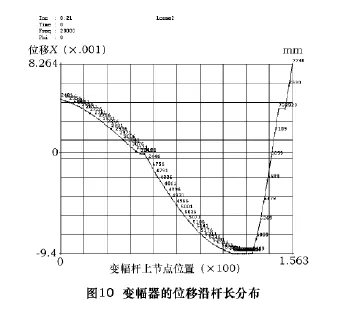

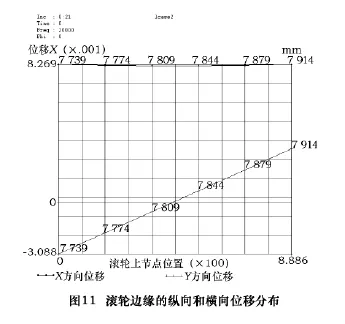

将整体设计的变幅器,运用有限元软件Marc进行模态分析如图9所示,其共振频率为20.76 kHz,与传统设计变幅器的谐振频率几乎相等,其长度为 124.458 mm,比传统设计的变幅器尺寸较小。另外,滚轮尺寸及质量也较小,有利于减小变幅器的阻抗负载,更有利于超声系统谐振。对整体设计的变幅器进行谐响应分析,分析结果如图10、图11所示,在变幅杆左端施加0.005 mm的振幅,发现滚轮为弯曲振动,滚轮边缘的纵向振动的最大振幅达到0.008 27 mm,弯曲振动振幅到达0.008 87 mm,此时放大倍数为1.774,滚轮的放大振幅的作用不是很明显。这是因为整体设计考虑了滚轮作为负载的存在,变幅比发生了变化,而且是变小的。虽然空载时的变幅比很大,但此时的输入阻抗也很大,使之不能与换能器匹配,因而是不适用的。而有负载时,输入阻抗为有限值,说明变幅比与阻抗有关系。有负载时,变幅比比空载时的小。在此基础上设计的变幅器,进行动力学分析,验证了设计理论完全可行,把变幅杆和负载一起考虑是减小设计误差的好方法。

2 实验研究

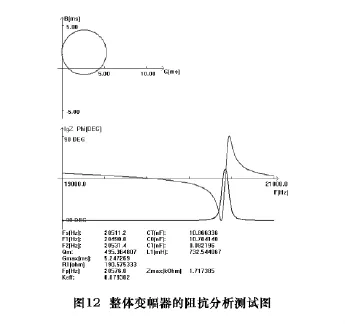

为了验证整体设计的变幅器可行性,采用阻抗分析仪对整体设计的变幅器进行测试。设备参数为:阻抗精度:±0.08%;频率范围为:40 Hz~110 MHz;阻抗测量范围为:3~5 mΩ。测试结果如图12所示。通过测试发现:整体设计变幅器的谐振频率与设计频率误差较小,阻抗较小,作为负载对超声系统的共振效果影响较小。说明整体设计变幅器的理论正确,且设计的变幅器可满足实际要求。

3 结语

(1)运用解析法,求出两种变幅器的较精确的解析解,发现组装变幅器的变幅杆较长,刚性差,整体设计的超声滚压变幅器尺寸较小,整体结构紧凑,具有较好的稳定性。经有限元仿真分析,整体设计的变幅器可满足所需要求。

(2)通过仿真发现,超声滚压变幅器中的滚轮为弯曲振动,且滚轮具有放大振幅的作用。由于考虑滚轮作为负载对变幅杆的影响,整体设计的变幅器的放大倍数比组装设计的变幅器稍小。

(3)组装设计的超声滚压变幅器没有考虑滚轮作为负载的影响,由于滚轮的质量较大,且谐振频率与超声振动系统的谐振频率不一致,为非谐振负载,导致耦合后系统的频率发生偏移,未能达到良好的谐振效果,超出系统电源允许范围,导致过载。而整体设计考虑滚轮作为负载对变幅杆的影响,且整体设计的变幅器中滚轮厚宽度尺寸及质量比较小,有利于减小变幅器的阻抗负载,更有利于超声系统谐振,保证了超声振动频率一致性。

[1]林仲茂.超声变幅杆的原理和设计[M].北京:科学出版社,1987:190-199.

[2]袁艳玲,马玉平,王得胜.弯曲振动圆盘振动参数设计方法[J].机械工程师,2004(10):46-48.

[3]王时英,吕明,轧钢.弯曲振动圆盘变幅器的动力学特性研究[J].太原理工大学学报,2008,39(3):253 -256.

[4]王爱玲,祝锡晶,吴秀玲.功率超声振动加工技术[M].北京:国防工业出版社,2007:132-134.

[5]张云电.超声加工及其应用[M].北京:国防工业出版社,1995.

[6]郑建新,罗傲梅,刘传绍.超声表面强化技术的研究进展[J].制造技术与机床,2012(10):32-36.

[7]施聂杰尔.精密零件冷压加工[M].袁幼卿,唐梓荣,方佩敏,译.北京:机械工业出版社,1958:55-58.

[8]王婷.超声表面滚压加工改善40Cr钢综合性能研究[D].天津:天津大学,2008.

[9]何霞辉.超声旋压装置设计与研究[D].长沙:中南大学,2011.

[10]陈火红,杨剑,薛小春,等.新编Marc有限元实例教程[M].北京:机械工业出版社,2007.

[11]顾煜炯,杨昆,严宗迅.超声变幅器的机械阻抗分析[J].现代电力,1999,16(1):25 -29.