基于球杆仪的卧式五坐标加工中心圆度误差诊断*

2013-09-27王冠明葛任鹏

仇 健 王冠明 葛任鹏

(沈阳机床(集团)有限责任公司高档数控机床国家重点实验室,辽宁沈阳 110142)

球杆仪系统提供了一种测量数控机床几何误差、数控机床控制系统和伺服系统的不准确因素产生的误差的有效方法[1]。测量时球杆的一端小球吸附在工作台的磁力支座上,另一端吸附在安装在刀柄上的带有磁性的杯形槽中,机床主轴和工作台通过精密球杆相连,如图1所示。通过让机床运行一段圆弧或整圆周来执行球杆仪测试,机床圆周运动的运动轨迹通过装在球杆上的精密传感器测得,运动中半径的微小偏移量可反映机床的几何误差[2]。执行完球杆仪测试之后,系统会生成一个诊断曲线图,通过目测或软件进行分析,确认机床上的特定误差。目前,球杆仪已经被ISO230[3]和 ASME B5.54[4]等采纳为检测机床圆运动和精度检验的标准工具,并且明确检验的方法、流程。应用球杆仪可实现机床的静动态精度检验,为机床的验收提供可靠的数据支持;可用来进行数控机床动态特性的测试和评估,测量结果可用来诊断数控机床的误差成因,数据经过处理可以作为误差分离的依据;同时,球杆仪测试还可以作为快速评估机床综合性能的重要参考标准。

1 卧式五轴数控机床球杆仪测试

Starrg STC 1250精密卧式五轴加工中心适用于航空零件加工特点,机床具有高刚性,高精度,高可靠性等特点,适合加工以钛合金、合金钢等难加工材料制成的各种复杂型面飞机零件。机床总体布局为纵、横床身T字型结构,配有双交换工作台,极大地提高了加工效率。工作台在横床身上移动,横向行程大。框型立柱正挂箱,对称设计,受力、受热均匀,精度稳定。机床结构如图2所示。工作台尺寸1 000 mm×1 000 mm,最大承重5 t,主电动机功率37 kW,主轴转速200~15 000 r/min,主轴最大扭矩70 N·m,定位精度X/Y/Z轴 0.006 μm/0.006 μm/0.000 31 μm,A、C轴均9″,重复定位精度X/Y/Z轴0.005 μm/0.005 μm/0.000 2 μm,A、C轴均 6″。

由于机床属于卧式加工中心(图3a),因此,在进行球杆仪测试时要求机床在XY平面内全圆周运动、YZ平面和ZX平面做半圆周运动[2]。XY平面测试时起始角0°,终止角360°,越程角 180°,如图 3b。YZ平面测试起始角340°,终止角 200°,越程角 2°,如图 3c。ZX平面测试起始角 250°,终止角 110°,越程角 2°,如图3d。上述试验测试每次测试均包含沿顺时针、逆时针各运行一次。各平面测试分别在进给速度f=1 000、2 000、3 000和4 000 mm/min进行两次以上测试,对应的采用频率分别为 40 Hz、76.923 Hz、125 Hz、166.667 Hz。

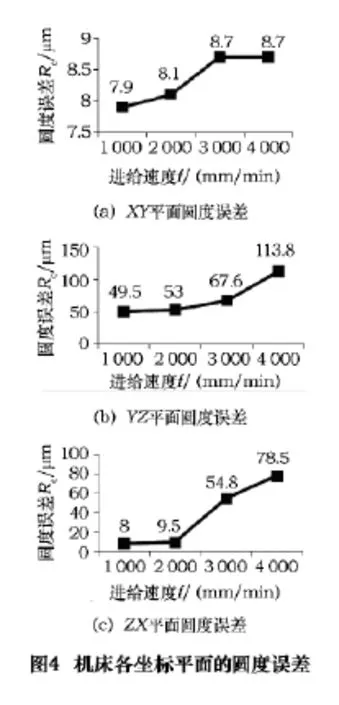

图4为机床三个坐标平面的圆度误差,从测试结果可见,数控机床的各个坐标平面上的圆度误差都与机床的进给速度成正比,由此可见,如果要获得更好的圆运动精度,进给速度需要得到控制。

2 机床误差规律分析和讨论

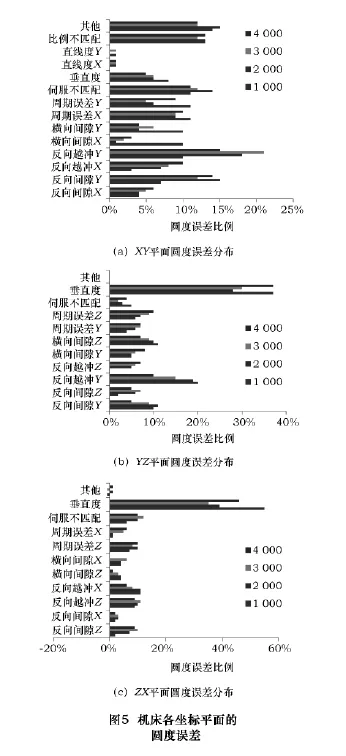

图5为该机床实测获得的误差统计结果,可见XY平面Y方向的反向越冲和反向间隙、两伺服进给轴的伺服不匹配、比例不匹配是产生圆度误差的主要原因;其次,对误差影响较大的因素还有X和Y方向的周期误差、X方向的反向越冲和反向间隙等。而对于YZ和ZX平面而言,对圆度影响最大的误差项为Y和Z以及Z和X轴的垂直度误差。

图6中,数控机床在两轴联动进行圆运动时,两个进给轴的实际螺距运动是不同的,一般在一个进给轴达到最大螺距运动时另一进给轴还没有完全实现最大螺距进给。由此也可以看出,两轴联动的螺距运动变化与进给速度没有明显的对应关系存在,圆度误差与实际运动螺距也没有明确联系。

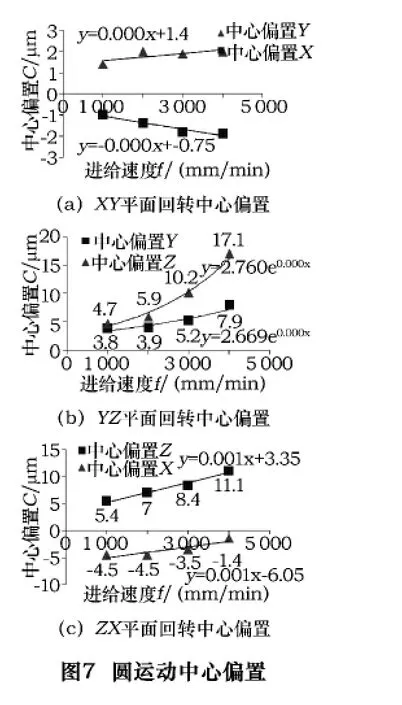

从图7三个平面球杆仪测试的中心偏置与进给速度的关系曲线可以看出,进给速度增加,实测的中心偏置也随之增大。进一步分析发现,XY平面和ZX平面的中心偏置分布与进给速度呈现线性规律,而YZ平面的中心偏置分布与进给速度呈现指数分布规律。

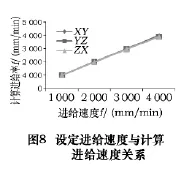

各平面圆运动时的设定进给速度和球杆仪测试计算得到的计算进给速度的关系曲线如图8所示,尽管计算速度存在一定偏差,但与设定速度基本一致。

3 诊断实例和误差原因说明

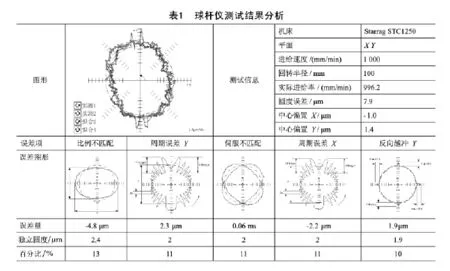

以XY平面进给速度1 000 mm/min的圆运动测试为例,测试时起始角 0°,终止角 360°,越程角 180°,采样频率40 Hz,测试沿顺时针、逆时针各运行一次,诊断结果由表1可见。表1左上图形中包含沿逆时针圆运动轨迹1,沿顺时针圆运动轨迹2,以及逆、顺时针拟合圆轨迹。如果机床不存在误差,那么两次实测轨迹应该重合为一个理想的圆轨迹[2,5]。但由于误差存在,该参数条件下机床实际运动的轨迹为包含数控机床的比例不匹配、Y轴和X轴的周期误差、伺服不匹配、周期误差、Y轴的反向越冲、X轴和Y轴的横向间隙等误差的综合表现,各种误差图形如表中所示。

(1)比例不匹配

机床在XY平面内整圆运动时X轴和Y轴运行的距离差,由比例不匹配所产生的图形呈现椭圆形,沿Y轴(90°)方向拉伸,椭圆图形上的长轴和短轴之间的差即是比例不匹配误差值。拉伸变形不受球杆仪测试时顺逆时针运动方向的影响。雷尼绍提供的诊断帮助文档指出比例误差造成的拉伸变形量,其大小通常不受机床进给率影响[2]。比例误差将使机床切削的零件出现尺寸误差[6]。

(2)周期误差X/Y

周期误差是沿测试图形频率、幅度均发生变更的周期性正弦曲线误差。周期误差存在方向性,代表随运动方向而改变的误差值。X和Y轴向的周期误差波长在整个圆周上近似为常数。产生周期误差的原因有多种,主要有滚珠丝杠的螺纹磨损、位置反馈系统的安装偏心、滚珠丝杠的安装偏心、位置控制的细分装置或传感器未调整到位[2,7]。由于本例中测试图形在顺逆时针两方向运动轨迹不同,因此,排除滚珠丝杠螺纹磨损的影响。其周期误差仅在单方向存在,并且图形会受运动方向影响,因此,引起X和Y轴向周期误差的原因很可能是机床的平衡问题。

(3)反向越冲

圆运动轨迹在经过轴线时产生的最大尖峰绝对值即为反向越冲。尖峰大小与机床实际进给率有关。反向越冲是机床沿圆运动转向反方向运动时,由于换向处机床不平稳而产生的短暂粘滞停顿。造成这一现象的可能原因主要是Y轴驱动电动机采用的扭矩不够,换向处由于摩擦力的方向发生改变而出现粘性停顿。或者机床在进行反向间隙补偿时伺服响应时间不准确。机床不能准时地对反向间隙施加补偿,导致Y轴出现停顿,而由反向间隙带来的停滞被取而代之。伺服机构在伺服换向点响应很差,导致在Y轴或X轴一个方向运动停止而开始另一方向运动之间出现短暂时延。机床的反向跃冲将使圆弧插补加工在零件上出现一个小平台后再向原轨迹复位的台阶。

(4)伺服不匹配

当X轴和Y轴间伺服环增益不匹配时将发生伺服不匹配误差。它导致一根轴超前于另一根轴而出现沿45°或135°对角方向拉伸变形呈椭圆或花生形,造成圆运动插补圆不圆。本例中在分别进行顺时针或逆时针测试时拉伸变形轴向发生改变,并且由于超前轴的增益较高,因此X轴超前Y轴。通常随着进给率的增加,拉伸变形量也会增加,因伺服不匹配造成的插补圆的椭圆程度越大。

4 机床误差消除方法

为避免因误差造成的不利影响,针对上述误差的产生原因,逐项消除误差并通过二次试验测试确定误差控制情况,直至测试结果中的各项误差均符合实际要求。实际测试和控制误差时,一般需要在同一位置多次重复测试以及多个位置进行测试来综合诊断机床的误差分布。这里只针对上述测试实例暴露出的问题开展诊断分析以消除典型误差项,不具有普遍性,而实际应用中情况要更复杂。

消除比例误差,检查使用的机床所有线性误差补偿值是否正确,检查轴上直线光栅是否正确拉紧,滚珠丝杠状况是否良好,并且没有过热,检查机床导轨直线度。如发现上述问题存在,则需要采取必要的维修、调整或更换措施[2]。

消除反向越冲,如果机床的控制系统具有去除尖峰的能力,则利用该功能来限制反向越冲的影响[2]。此外,在各种不同进给率条件下进行一系列测试,找出反向越冲对机床加工误差影响最小的进给率,可以在进行实际圆弧插补加工过程中优化选择适合精加工的最佳进给率[2,6]。

消除伺服不匹配误差,可通过调整机床控制器各轴伺服增益[2],加大滞后轴的增益,降低超前轴的增益来调整平衡。

消除周期误差,如果周期误差来源于滚珠丝杠,则调整滚珠丝杠或位置反馈系统的安装来消除周期误差。这里周期误差来源于机器的平衡机构,则调整机器的平衡机构来消除周期误差。

5 结语

(1)数控机床各个坐标平面上的圆度误差都与机床的进给速度成正比,圆运动回转中心偏置随进给速度增加而增大。

(2)试验发现,数控机床的比例不匹配、周期误差、伺服不匹配、反向越冲、反向间隙、垂直度误差等对产生圆度误差的主要原因,并且针对不同的轴向和测试平面,圆度误差的组成误差分布不同。

(3)结合实例,给出圆度误差诊断信息。通过检查和修正机床的丝杠、导轨来控制比例误差;利用机床控制系统具有的去除尖峰的能力来限制反向越冲的影响;通过调整机床控制器各轴伺服增益来消除伺服不匹配误差;通过调整机器的平衡机构来消除周期误差。

[1]刘焕牢,李斌,师汉民.基于球杆仪数控机床误差补偿方法研究[J].工具技术,2003,37(8):41 -43.

[2]RENISHAW PLC.RENISHAW HELP[Z].2009.

[3]The International Organization for Standardization.ISO 230-4-1996Test code for machine tools-Part 4:Circular tests for numerically controlled machine tools[S].Geneva:International Standard Organization,1996.

[4]American National Standards Committee.ASME B 5.54 -2005 Methods for performance evaluation of computer numerically controlled machining centers[S].New York:The American Society of Mechanical Engineers,2005.

[5]垣野義昭,井原之敏,筱原章翁.基于球杆仪的数控机床精度评价方法[M].西安:西安交通大学出版社,2011.

[6]张虎,周云飞,唐小琦,等.数控机床空间误差球杆仪识别和补偿[J].机械工程学报,2002,38(10):108 -113.

[7]商鹏.基于球杆仪的高速五轴数控机床综合误差建模与检测方法[D].天津:天津大学,2008.