达克罗涂层防腐技术及应用

2013-09-26张海军胡卫东刘宝安

张海军,胡卫东,刘宝安,陈 剑

(1.中国铁道科学研究院机车车辆研究所,北京 100081;2.北京爱尔斯姆科技有限公司技术部,北京 100192)

引 言

达克罗技术是DACROMET的中文译音,又称非电解法片状锌粉涂层,由美国化学联合公司20世纪70年代初研究开发的一种作用类似电镀锌的金属防腐表面处理技术。1993年达克罗技术引进我国进行推广,其实质是将锌铬涂料浸涂、刷涂或喷涂于钢铁零件或构件表面,经烘烤形成的以鳞片状锌和铝的铬酸盐为主要成分的防腐蚀涂层,我国有关标准中称为“锌铬涂层”。

达克罗涂层是一种新的表面处理技术,具有许多传统电镀无法比拟的优点而得到迅速推广。达克罗技术在工业发达国家已广泛应用于铁路、航天、造船、军工、电力及建筑等行业,1996年我国机械工业部将达克罗涂层工艺列为清洁生产重点资助开发项目,1999年国家环保总局将其列为国家重点环保实用技术,已经在各行业得到广泛应用。但达克罗技术也存在不足,不是宣传中所描述的万能技术,也不能定义为现有防腐技术的替代技术,所以在实际应用过程中不应盲目追求,需要了解其防护原理、工艺过程、特点及质量特性等因素。在熟悉达克罗技术特性前提下根据产品特性和法规要求进行科学合理的应用。

1 达克罗涂层的防腐机理

1.1 涂层的结构

达克罗涂层的微观结构如图1所示,膜层主要由鳞片状锌粉和铝粉在基体表面上有规则地横向叠加,铬酸对锌铝片包裹钝化,并对钢铁基体钝化形成铬的氧化铬化合物。

图1 达克罗涂层结构

达克罗膜层结构的形成主要取决于涂料的配置和湿膜的固化过程。涂料配置过程中锌铝片表面的氧化膜与铬酸发生反应,在其表面形成致密的铬酸钝化膜;湿膜加热固化过程中,湿膜水分溶液的铬酸与有机还原剂发生氧化还原反应,生成具有粘结作用的无定形复杂氧化物(nCr2O3·mCrO3),使鳞片状的锌铝粉相互粘结,同时涂料中的铬酸与钢铁基体氧化生成凝胶状铬酸盐钝化膜(Fe2O3·Cr2O3),固化后形成完整致密的涂层。

1.2 防腐机理

达克罗涂层优异的防腐性能是由其特殊的结构决定的,图1中的膜层构造是达克罗涂层的经典结构,通过此结构很容易理解其防护机理。达克罗涂层的防腐机理主要表现在如下几个方面。

1)物理屏蔽作用。数十层鳞片状金属及含铬化合物在钢铁基体上紧密叠加形成障壁,与金属基体结合牢固致密,有效阻止外界腐蚀介质的渗透和侵蚀,起到物理屏蔽作用。

2)钝化作用。组元中的特殊防腐防锈剂对基体起了钝化作用,整个达克罗涂层相当于超厚钝化膜。由于钝化而产生的金属氧化物(氧化铝、氧化锌等)减慢了锌铝粉及基体的腐蚀反应速率。

3)电化学防护作用。涂层中片状铝、锌粉紧密排列在基体表面。由于铝、锌的电位负于铁,当涂层受到局部破坏或有腐蚀介质浸入时,铝、锌作为阳极失去电子被腐蚀,基体作为阴极得到保护。

4)自修复作用。达克罗涂层中的铬酸在固化过程中大部分被还原剂还原成不溶性Cr(Ⅲ)化合物而存在,但有少量以可溶性Cr(Ⅵ)化合物铬酸盐形式存在,当膜层因外力划伤后,空气中的水分使膜层中的Cr(Ⅵ)溶解并对漏出的锌、铝片重新钝化,从而使膜层划伤处得到自修复产生新的抗腐蚀能力。

2 达克罗涂层的特点

达克罗涂层具有一些其它表面防腐技术无法超越的优异性能,所以在许多行业得到了广泛的应用,但它亦存在一些不足之处,在应用过程中需要综合考虑,发挥优势,避免不足。

2.1 达克罗涂层的优点

达克罗涂层特别适合高强度零件在高腐蚀环境中的应用,其优点主要体现在以下几个方面。

1)优异的抗腐蚀性。达克罗涂层与其它涂(镀)层厚度相同的情况下其耐蚀性优于其他任何涂(镀)层。在δ为8μm时,中性盐雾试验t可达1000h,这是电镀锌无法达到的,如表1对比。

表1 达克罗涂层与镀锌层盐雾试验对比

2)无氢脆。氢脆是高强度紧固件特别重视的问题。达克罗涂料由于反应过程中无氢析出,且前处理要求不能酸洗除锈,加上涂层高温下固化,可完全避免氢脆。电镀工艺无法克服氢脆,所以达克罗涂层在高强度钢铁材料的防腐中受到更高关注。

3)高耐热性。达克罗涂层是经300℃高温烧结形成的,因此在较高温度下长期使用外观基本保持不变,并能保持良好的抗蚀性能。电镀锌层经钝化处理,在较高的温度下会失去结晶水,70℃钝化层产生网状龟裂,200~300℃表面颜色变灰白,并逐渐产生锈蚀,耐蚀性能大大降低。

4)优异的耐候性和耐化学稳定性。经达克罗处理的零件可长期在相对干燥的工业地区及大气污染严重的地区使用而不易腐蚀。

5)良好的涂装性能。采用浸涂方式可使形状复杂及存在盲孔的零件及微孔内部都能浸上涂料,烧结后涂料全部固化于零件表面,形成达克罗涂层。电镀锌过程由于受电流密度和溶液分散能力等因素的影响,局部死角较难镀上镀层。

6)相对的环保性。达克罗涂层工艺相对于电镀,在一定程度上会减轻对环境的污染,特别是采用无Cr(Ⅵ)达克罗涂液配方后,环保性更为明显,但前处理采用抛丸时会有较大的噪音污染。

2.2 达克罗涂层的缺点

达克罗涂层在某些方面存在不足,最显著的是成本相对较高,其它方面不足主要表现在以下几个方面。

1)固化温度偏高。达克罗涂层需经过300℃烧结成膜,所以不适用于回火θ低于300℃的高强度零件;弹簧件在达克罗处理过程中,可能会出现弹簧定型处理温度低于涂层固化温度而导致变形的现象;另外,能耗大、成本高,不符合国家提出的建设资源节约型社会理念。

2)涂层本身硬度低。达克罗涂层硬度相当于1~2H铅笔的硬度,涂层较薄,抗划伤能力较差,不适用于运动和磨损条件下使用,这在一定程度上限制了它的应用范围。此外,在油路、气路上,如达克罗处理的阀体、管接头等,在装配过程中内部易出现锌和铝粉颗粒,直接影响到油、气系统的清洁度。

3)涂层的附着力稍差。和电镀层相比,达克罗涂层划格试验时表现稍差,低于有机涂层。但作为突出防腐要求的零件,该附着力也能达到要求。

4)涂层耐盐水、耐酸碱性稍差。达克罗涂层特别适用于潮湿度不高、无强酸强碱、非水介质的恶劣环境。实验表明,在含盐量及含碱量高具有一定流速的水中,达克罗涂层的防腐蚀性低于镀镍层。由于锌及氧化物均和强酸碱发生剧烈反应,达克罗涂层无法应用于酸碱环境。为克服这种缺点,可在达克罗涂层外另涂一层耐酸碱的有机树脂涂层,可作为一般酸碱环境的耐蚀防腐。

5)涂层的导电性能不好。达克罗涂层的导电性不好,因此不适宜导电连接的零件,如电器的接地螺栓等。

6)环保问题。传统的达克罗涂层中存在有害的Cr(Ⅲ)和Cr(Ⅵ),两种离子的转化是可逆的,而Cr(Ⅵ)元素有毒,对环境产生影响。目前国内外已经开始拒绝含Cr(Ⅵ)达克罗涂料使用。

3 达克罗涂层的成型和质量要求

达克罗涂层的加工质量由达克罗涂料、涂覆及涂覆加工三部分进行控制和保证,任何一个环节出现问题,都会导致达克罗涂层应用的失败。而达克罗涂层的质量反应在特定指标上,需要采用可靠的方法进行监测。

3.1 达克罗涂料

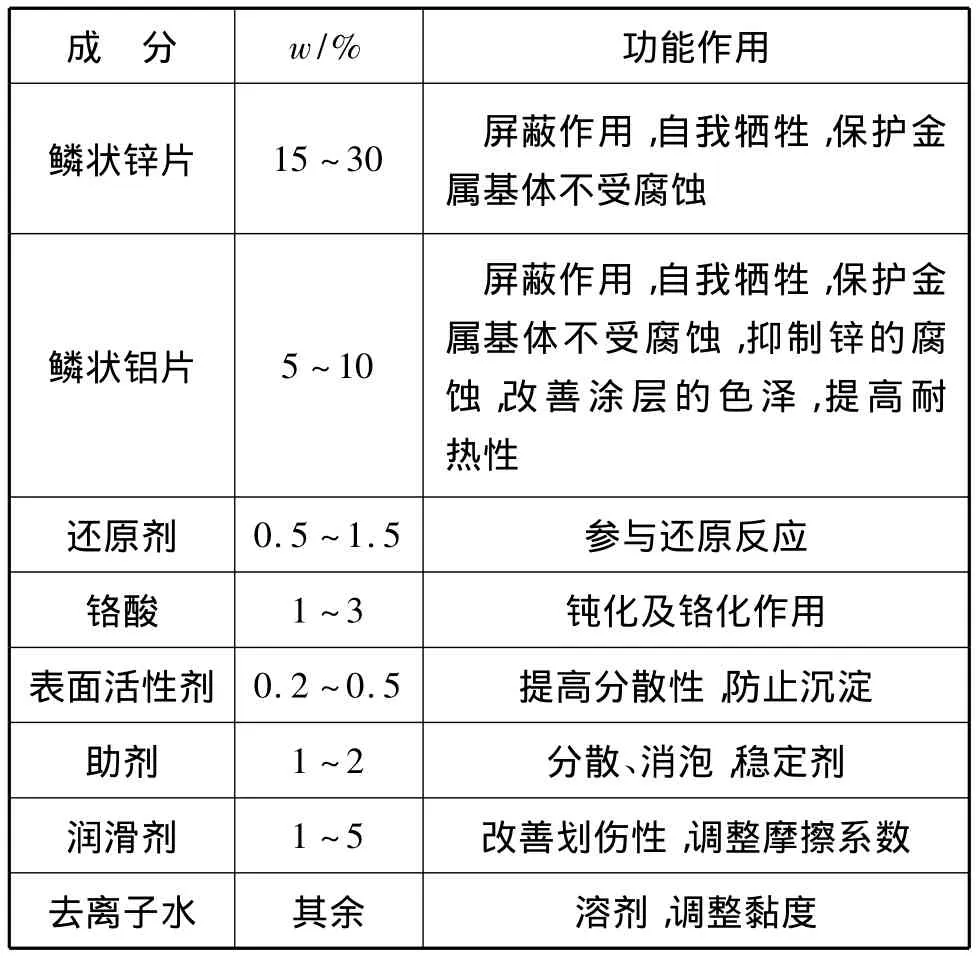

达克罗涂料的配方组成是厂家的商业秘密,而涂料的配方不是一成不变,可以根据产品特点和应用要求进行配方调整,所以各厂家形成了自身的系列产品。虽然各自配方不同,但原理基本一样,其基本组成及作用如表2所示。

表2 达克罗涂料的基本组成及作用

在达克罗涂料中鳞片状锌(铝)粉对涂液质量和涂层防腐性能有直接的影响,要选择径厚比大、粒径小、质量分数高和均匀度好的锌(铝)片;铬酸亦是影响涂液和涂层性能的主要因素,铬酸浓度增加有利于钝化反应,但浓度过大,会导致涂液絮凝,应在保证耐腐蚀性的前提下控制好铬酸的浓度;因锌粉的密度较大,涂液易沉淀分层,配制时要选用高效增稠剂和防沉剂并充分地搅拌均匀;还原剂组分直接影响到涂液高温固化成膜的效果,还原剂的选择要求使膜层均匀致密。

3.2 达克罗涂装工艺过程

达克罗涂层生产工艺流程为:基材→脱脂→除锈→涂覆→固化。

达克罗涂层的涂装和成型处理过程有三个重要的步骤和质量控制点,即前处理、涂覆和固化。

1)前处理。前处理包括除油和除锈,目的是除去零件表面的油污、锈及氧化皮,使达克罗涂层更易于与金属发生钝化铬合作用,提高膜层与基体的结合力。前处理工艺一般采用有机溶剂清洗→超声波清洗→喷丸,避免使用酸洗除锈,以防止产生氢脆。

2)涂覆。涂覆是用达克罗涂料喷涂或浸渍零件,然后采用离心甩干、自然垂流或吹散等方式除去多余的处理液。一般一涂一烘,涂层 δ为3~4μm左右,可根据产品要求进行多次涂覆,增加涂层厚度,提高其耐蚀性。

3)固化。固化过程是将金属基体上的达克罗处理液转变成膜层的过程,常见的生产在网带式循环热风烘烤炉中进行,整个烘道分预热区和固化区。预热使涂层中水分逐渐溢出避免涂层起泡,θ为(300±10)℃固化形成牢固的达克罗涂层。

在达克罗涂层生产过程中需要注意,前处理要彻底,否则会降低涂层的附着力和耐蚀性;涂覆和固化过程中工艺的设定要满足涂层厚度和氧化还原的技术要求;达克罗涂液在使用过程中要定期进行技术指标的检测和调整,避免出现外观和内在质量问题。

3.3 达克罗涂层质量检测

达克罗涂层性能检测指标遵循和参考常用涂层的检验方法。根据国家质量监督检验检疫总局发布的 锌铬涂层的技术条件要求(GB/T 18682-2002),对达克罗涂层的检测主要有以下五项:

1)外观。在自然折射光下用肉眼进行观察,涂层的基本颜色为银灰色,涂层应连续,无漏涂、气泡、剥落、裂纹、麻点及夹杂物等缺陷;涂层应基本均匀,无明显的局部过厚现象;涂层不应变色但允许有轻微色差。

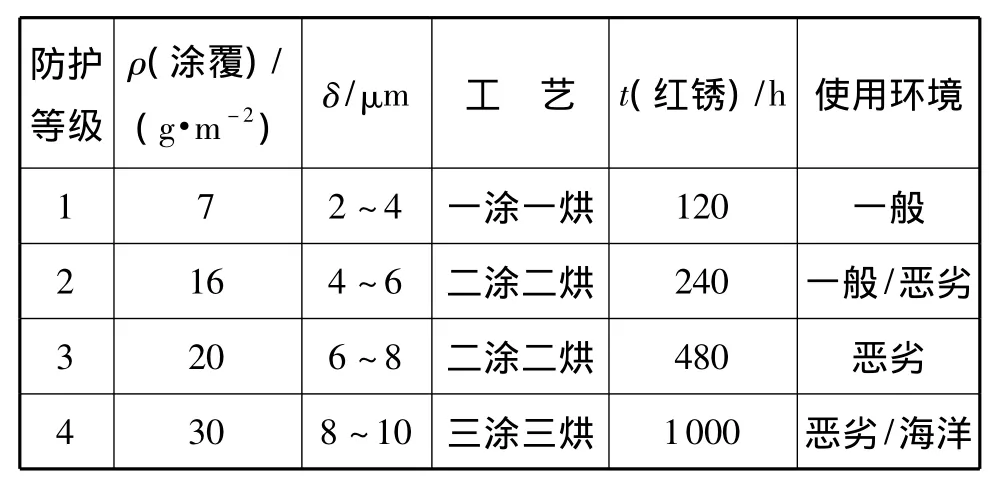

2)涂覆量和涂层厚度。标准对不同等级涂层的涂敷量或涂层厚度分为四个等级,采用磁性测厚仪进行检测,也可以采用溶解称量法和金相显微镜法进行检测。

3)附着力。采用胶带试验方法检测达克罗涂层与基体的附着强度。胶带试验按GB/T 5270-1985第1.4要求进行。合格样品试验后,涂层不得从基体上剥落或露底,但允许胶带变色和粘着锌铝粉粒。

4)耐盐雾性能。耐盐雾性能按照GB/T 10125-1997第3.2.1要求进行。涂层经盐雾试验后,按涂层上出现红锈的t为120~1000h,分为4个等级。

5)耐湿热性能。湿热试验在湿热试验箱中进行,湿热试验箱应能调整和控制温度和湿度。耐湿热试验后要求涂层无变色、气泡、剥落及裂纹等缺陷。

除了以上提到的五项涂层的检测外,在实际生产中,可根据需要进行氨水烘烤程度试验、导电性试验、涂层硬度检测、孔隙率检测、耐热性及耐药品性等指标测试。

4 达克罗涂层的应用设计

通过以上内容,能够简单认知达克罗涂层的结构组成、防护机理、特点、工艺过程和质量指标,以上述内容为基础论述达克罗防腐涂层的合理化应用。

在进行达克罗涂层设计过程中,应用者需要明确达克罗涂层的优势,发挥达克罗涂层应用的优点,但也要注意其不足之处,避免盲目的应用。关于达克罗防腐涂层的应用需要关注和理解三方面的内容,即涂料、防护等级和设计标注。

4.1 涂料的选择

达克罗涂层与通常的工业油漆涂层类似,其实质就是一种涂料经过涂覆工艺在产品零部件表面形成一定厚度的涂层,此涂层的自我牺牲起到对基体的防护。达克罗涂层的防护性能与达克罗涂料存在直接的关系,是保证达克罗涂层防护质量的前提条件。所以在达克罗防腐涂层应用中,首先是达克罗涂料的选择。

市场上存在多品种达克罗涂料,不同品种达克罗涂料的基本组分相同,但各达克罗涂料厂家的产品性能却存在差异,都有自己的特点和配方,而优秀的生产厂家对自己涂料配方进行严格保密,以赚取最大的利益。在进行达克罗涂层设计过程中,需要根据产品零部件要求了解现在应用的成熟达克罗产品,在设计文件中明确涂料的种类,才能保证达克罗涂层技术应用的有效性。

4.2 防护等级

达克罗涂层的抗腐蚀性与涂层的厚度成正比,厚度越大抗腐蚀时间越长,所以在设计过程中选择合适的防护等级,即涂层的厚度等级。

涂层厚度的选择与设计要求相关,同时也要考虑达克罗涂装的工艺过程,不能随意的指定厚度。根据现有的应用状况和国内的相关标准,将达克罗的防护等级分为四类,如表3所示。通过表3可以简单了解各防护等级的工艺过程,防腐蚀性能和应用环境。

表3 达克罗涂层的防护等级

4.3 设计标注

达克罗技术在国内的应用时间相对较短,应用过程中存在不规范问题常常导致生产过程的随意性和质量的不可控性,所以应提出达克罗技术应用设计的规范化,即如何通过设计标注表达设计意图,保证设计、生产和质量控制的有效性。

达克罗技术的应用通常需要在产品图纸中明确,为了保证达克罗技术应用的有效性,设计标注内容通常需要包含达克罗涂料的类型、防护级别和涂层的质量要求。达克罗技术应用标注内容主要由三个方面组成。

1)质量标准号(质量要求);

2)防护等级(厚度要求);

3)溶液类型(涂料代号);

例如,按GB/T18684标准要求的达克罗防护,级别选择2级,涂料类型Delta-Tone,则达克罗技术的设计标注内容可以表述如下:

零件进行达克罗处理,按GB/T18684标准采用Delta-Tone溶液对零件进行表面防护,δ为4~6μm。

5 结束语

达克罗技术作为一种防腐技术,其优异的防腐性、无氢脆性和环境污染小,使其在国内外各行业得到了广泛的应用,然而它也存在一定的不足和缺点,需要在应用过程中注意和避免。

现阶段达克罗技术逐渐被国内设计者所应用,但在引用过程中由于缺乏对达克罗技术的深入理解,往往存在一些随意性和盲目性,本文从达克罗技术防护机理、优缺点、工艺过程和应用过程进行论述,详细阐述达克罗技术应用各阶段的特征,其目的是实现达克罗技术应用的合理化和有效性。

[1]张砚峰,张德琪.达克罗涂覆技术在某些科研产品上的应用[J].新技术新工艺,2008,(11):32-33.

[2]马庄,黄圣玲,李智超,等.达克罗技术近期研究进展[J].现代涂料与涂装,2008,11(6):16-18.

[3]段述苍,余大兵,张立武,等.达克罗表面处理技术的应用[J].航天制造技术,2006,12(6):10-14.

[4]钱秀敏.达克罗技术及其在轨道客车上的应用[J].机车车辆工艺,2006,2(1):16-17.

[5]肖合森,孙海,蔡晓兰.达克罗涂层技术[M].北京:化学工业出版社,2008:103-125.