膜法镍回收技术评述

2013-09-26石泰山李志鹏

石泰山,李志鹏

(路达(厦门)工业有限公司,福建 厦门 361022)

引 言

反渗透技术在欧美国家广泛用于饮用水、地表水及地下水的处理[1-2],用于镀镍清洗水镍回收,由于浓缩倍数的限制,需与其他技术组合[3-4]。近年来,我国在电镀镍回收领域广泛使用反渗透,部分装置运行不正常[5],有可能沿袭离子交换技术在电镀行业应用的轨迹[6]。多数情况,反渗透回收镍漂洗水中镍浓缩倍数多为20倍,国家海洋局杭州水处理技术研究开发中心楼永通等采取三级膜浓缩系统(纳滤-苦咸水反渗透-海水反渗透)将含40~200mg/L镍的漂洗水浓缩至10~50g/L,直接回用于镀镍槽[7-8]。

1 镍回收技术

镍回收技术的排放水一般达不到污水排放标准,可归类于电镀清洁生产技术,不属于电镀污水(末端)处理技术。镍回收技术[4-6,9]一般有溶剂萃取法、沉淀法、电解法、离子交换法、液膜分离法、生物法、膜分离法[10]、电渗析法、电去离子法以及各种技术组合。各种镍回收技术几乎来源于重金属离子污染的末端治理技术。

萃取法适合高浓度离子的回收或提纯,关键是选择萃取剂。离子交换法回收镍溶液,由于镍溶液中富含有机物、铜、铁等离子,无法直接回用于镀镍,曾经推广使用离子交换法和钛质薄膜蒸发浓缩器昙花一现[6-8]。液膜技术操作简单,分离效率高,但乳化液膜工艺过程相对复杂,支撑液膜不稳定等限制了其工业化应用。电解法回收镍电流效率较低,需要较高的镍离子浓度,可与其他浓缩技术组合。生物法一般适合低金属离子浓度,即镍离子不影响微生物生长却能富集于微生物中。沉淀法最典型的是兰茜法在线清洗技术。电去离子、电渗析等方法存在投资费用、操作成本和管理难度等问题。

闭路循环、零排放等概念引领下,电镀镍回收从离子交换树脂回收法[6]过渡到膜回收法[5],每次普及都能够引领专利[11-18]、应用、文献的繁荣。膜法镍回收工艺会不会出现离子交换树脂应用的类似结果?实践似乎给予了回答[5]。

根据李峰等[5]的描述,电镀废水回用装置一年生产再生水率最高只有70%,一年后良好保养只能达到50%左右,其对各地已有反渗透装置的电镀厂考察,有80%以上装置并不经常使用。从公告或授权的专利技术看[11-18],也存在许多问题,多数镍回收专利并不像楼永通等的专利[11]考虑过程的pH调整。一般电导率为20mS/m的给水反渗透处理产水率控制在75%,而电导率高的镍清洗水反渗透回收镍的同时纯水回用率在95%以上,值得思考。

蔡建宏等[19]认为电镀废水零排放不科学,不现实。张仲仪等[20]认为电镀废水零排放概念模糊,不利于企业制定废水减排的目标(无法量化)。电镀中水的零排放、微排放或闭路循环等可行性需要充分考虑各种因素[19-22]。

施银燕等[23]采用化学沉淀法从化学镀镍废水中回收镍,回收率可达97.25%。王伟[24]通过沉淀和膜过滤实验,研究了处理含镍电镀废水的效果,分析了不同沉淀剂对镍离子的沉淀效果,讨论了膜过滤操作的压力、温度、膜面流速及浓缩比等对膜通量的影响。肖丽红等[25]采用臭氧/活性炭再生离子交换树脂工艺获得的电镀镍回收液,镍离子质量浓度可达 29.89g/L,CODCr由 465.1mg/L 降至50mg/L以下,再生液通过调节镍离子质量浓度可直接回用于光亮镀镍,效果良好。这些研究均说明离子交换法和反渗透镍回收工艺都需要某些技术的组合。

反渗透镍回收系统闭路循环后比离子交换树脂产生的问题更严重。不仅是铜、铁和有机物等干扰,还存在镀件带入清洗水中的各种杂质特别是溶解性无机盐的干扰。如果槽液补充水不使用纯水而是使用砂滤-炭滤等简单的处理水,水中带入的总溶解固体影响更加严重。反渗透能回收几乎全部的有机和无机物,如镍离子、各种添加剂及其分解产物、原料杂质、电极杂质,镀件掉落溶解物和镀件带入液等。

传统电镀工序中,镀液粘度大于清洗水粘度,镀件带出液体积一般大于镀件带入水体积,镀件带出液对槽液具有自然净化功能。使用膜法回收,特别是闭路循环之后,各种带入槽液的杂质全部返回槽液,在槽液中积累,增加槽液维护频率,影响镀件质量,导致不清洁生产。

2 反渗透镍回收

2.1 模型假设

反渗透回收镍模型假设条件为:

1)镀件清洗水、槽液补偿水为处理水(自来水经砂滤-炭滤处理)清洗,总溶解固体质量浓度为200mg/L。2)反渗透系统闭路循环。3)镀镍槽尺寸为10m×1m×1m(10m3,表面积10m2)。4)镀件带入水速率等于镀件带出水,为10L/h。该数据根据GB50136-2011《电镀废水治理设计规范》中镀铬E-T关系曲线,欧盟IPPC[4]的相关曲线及经验数据。5)镀镍槽液θ为50℃,蒸发量为4L/(h·m2),蒸发t为24h,日工作10h,年工作300d。6)不考虑添加剂、镀件和电极等对总溶解固体(TDS)的影响,反渗透闭路循环模型见图1。

图1 反渗透闭路循环模型

2.2 结果和讨论

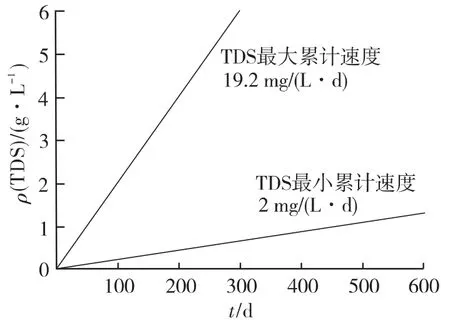

镍镀槽液中总溶解固体积累速度如图2所示。由图2可以得出,1)日总溶解固体最大积累量为槽液日最大蒸发量相对应的补充水所带入的总溶解固体(TDS),即200mg/L×4L/(h·m2)×24h/d×10m2=192g/d。日槽液累积质量浓度为 19.2 mg/L,年累积质量浓度为5.76g/L。

2)日总溶解固体最小累积量为镀件在镀前清洗工序中带入水中溶解总固体量,即0.2g/L×10L/h×10h/d=20g/d。日槽液累积质量浓度为2mg/L,年累积质量浓度为600mg/L。

3)镍镀槽液中可能溶解的铁、铜、钙、镁和硝酸根离子会因闭路循环而线性积累。

图2 镀镍槽液TDS积累速度

2.2.1 有机物干扰

反渗透回收系统除回收镍外,几乎回收镀镍槽液中全部物质。由于槽液维护中加入双氧水和活性炭,回收液中有机物干扰并不是关键因素,至多增加槽液维护频率和药剂用量。

据反渗透镍回收技术的专利和文献介绍,一般在膜系统前设置活性炭过滤,却无相应的再生措施,要么经常更换活性炭,要么使用数周或数月之后失去效用。活性炭过滤一般能吸附氧化剂、有机物和胶体等,可延长膜的使用寿命,防止反渗透出水产生泡沫影响水回用效果。由于活性炭的低选择性,既吸附金属离子和有机物,也吸附氧化剂,影响使用寿命和功能。活性炭工序对于反渗透镍回收系统意义不大,与槽液活性炭吸附操作重复,可从系统中省去。

2.2.2 总溶解固体干扰

使用反渗透回收系统,对镀镍槽液影响最大的是总溶解固体中的无机盐。无机盐是影响反渗透、离子交换回收系统运行效率不高的关键因素。目前应用的镀镍槽液维护技术能够消除有机物、铁和铜等对槽液的干扰。自来水带入的无机盐常规手段很难去除,作为清洗水或槽液补充水,在闭路循环系统中,无机盐会长期累积。

镍镀槽液中铁、铜、锌、钙和镁离子等超过一定质量浓度,甚至钠、氯离子超过一定质量浓度会影响镀件质量[26]。光亮镍溶液中5~10mg/L铜离子,20~60mg/L锌离子,50~80mg/L铁离子即对镀层带来不良影响。钙离子在镀镍槽液中主要形成硫酸钙夹入镀层中。

溶解性总固体干扰主要来自:1)槽液蒸发补充水;2)镀件清洗水;3)电解质;4)电极溶解;5)各种添加液。由于原材料控制按照标准和质量要求执行,所以清洗水和槽液蒸发补充水带入的总溶解固体为主要干扰因素。

没有镍回收的传统工艺操作中,镀液粘度较大,镀件带出液量一般大于带入液量,槽液中各种无机物、有机物均保持在一个合理的浓度范围,且呈现浓度降低的趋势。镀件清洗使用回收槽,各种杂质可通过带出液传递至下道工序或进入排水系统,回收槽浓液回用一般不会影响槽液质量[27]。

使用膜回收系统、离子交换系统或其他闭路循环之后,清洗水和槽液补充水带入的无机物被截流并在镀镍槽液中积累。运行初期(3~6个月),出现不影响电镀产品品质的假象,当超过一定时期后,槽液中积累的无机物就会产生不良影响。对于供水水质不好的地区,无机物和有机物积累所需时间更短,甚至会出现电镀产品不良率随季节波动的特性。

2.2.3 pH 对膜回收影响

镍回收的各种专利和技术文献中很少讨论pH对回收率和膜污染的影响。Qin等[28-29]研究认为,原液pH小于6,透过液pH高于原液pH;原液pH大于6时,透过液pH低于原液pH。有时渗透液pH与原液 pH 相差 1.0 ~1.5[30]。

由于硼酸的缓冲作用,镀镍液pH为3.8~5.5。反渗透对硼酸的透过率一般大于70%,为了增加镍离子质量浓度,需要多次循环浓缩,硼酸透过率接近100%,镍离子的增加和硼酸的减少促使镍浓缩液pH升高并产生沉淀,需要外加无机酸调整pH防止沉淀污染膜[11]。许多专利技术和文献没有提及二级或多级浓缩加入酸调整pH,而镍离子可达到每升数十克并能够获得满意的分离效果。

3 结论

电镀生产线中安装反渗透镍回收,实现零排放、微排放或闭路循环,需要使用纯水,至少槽液补充水要用纯水。使用纯水是金属回收系统高效运行的前提。不考虑水回用,使用传统回收槽,操作良好即可获得80%~90%的镍回收率。

反渗透镍回收系统从理论可行,但生产实践中水的纯度有限,无机盐积累会引发诸多问题。初期可能正常运行,长期效果不佳。膜法镍回收结局可能与离子交换一样。

反渗透技术用于水处理、回收、回用是可行的,但用于金属离子回收可能无法解决无机和有机物的干扰,必须与电解、电渗析、电去离子等技术组合。只是过多的技术组合必然导致重复投资、操作不便、成本较高。

反渗透镍回收系统运行和管理必须精细化,有专业的人员定期维护,对回收液中各种杂质浓度定期检测,定期校正仪表,清洗膜,更换过滤材料等。

[1]Helena van der Vegt,Ilian Iliev,Quentin Tannock,et al.Patent Landscape Report on Desalination Technologies and Use of Alternative Energies for Desalination[EB/OL].(2011-11)[2012-11-19].http://www.wipo.int/patentscope/en/programs/patent_landscapes/reports/desalination.html.

[2]USEPA.Membrane Filtration Guidance Manual[EB/OL].(2005-11)[2012-11-19].http://www.epa.gov/nscep/index.html.

[3]Lindsey T C,Peden J M.Recycling Nickel electroplating Rinse Waters by Low Temperature Evaporation and Reverse Osmosis[EB/OL].(1994-1)[2012-11-19].http://www.istc.illinois.edu/info/library_docs/tr/tr13.pdf.

[4]EIPPCB.Surface Treatment of Metals and Plastics[EB/OL].(2006-8)[2012-11-19].http://eippcb.jrc.es/reference/stm.html.

[5]李峰,吴欲,胡如南.我国电镀废水处理回用的现状及探讨[J].电镀与精饰,2011,33(10):17-20.

[6]沈品华.电镀废水治理方法探讨[J].电镀与环保,1998,18(3):28-31.

[7]楼永通,王寿根,陈益棠,等.膜分离技术在镀镍漂洗水回收中的应用[J].电镀与环保,2001,21(5):28-31.

[8]姚锡禄.上海市电镀废水治理技术之进展(1973~1988)[J].电镀与环保,1989,9(1):10-14.

[9]吴旭乾,金学平,郭坚,等.废水中镍回收技术探讨[J].化学与生物工程,2011,28(12):77-79.

[10]刘济阳,夏明芳,张林生,等.膜分离技术处理电镀废水的研究及应用前景[J].污染防治技术,2009,22(3):65-69.

[11]楼永通,罗菊芬.电镀废水零排放的膜分离方法:中国,03157655.9[P].2003-09-05.

[12]郭友峰.电镀镍废水回用处理系统:中国,201220074414.5[P].2012-02-23.

[13]明果英,周军.电镀废水中镍的回收设备:中国,201120270903.3[P].2011-07-28.

[14]王瑞汉,肖劲忠.一种含镍废水零排放浓缩处理设备:中国,201120244661.0[P].2011-07-12.

[15]潘文刚,肖龙搏.全膜法电镀含镍漂洗水零排放工艺及专用设备:中国,201110405805.0[P].2012-06-27.

[16]林伯昌.电镀废水处理工艺:中国,201110265065.5[P].2011-09-08.

[17]林炳金,范绍详.电镀漂洗废水中铜和镍的回收及废水零排放工艺:中国,201110157208.0[P],2011-06-03.

[18]张凯,孟宪雄.一种含镍废水处理装置:中国,200920250749.6[P],2009-11-24.

[19]蔡建宏,余良才.评电镀废水零排放[J].电镀与精饰,2011,33(12):43-46.

[20]张仲仪,张志达.对电镀废水零排放有关问题的探讨[J].电镀与精饰,2008,30(3):40-43.

[21]袁诗璞,张仲仪.论电镀废水零排放的可行性[J].电镀与环保,2010,30(5):31-35.

[22]袁诗璞.反渗透在电镀工艺和废水处理应用上的局限性[J].电镀与涂饰,2010,29(12):48-52.

[23]施银燕,徐玉福,胡献国.化学沉淀法回收化学镀镍废水中镍的研究[J].电镀与环保,2011,31(5):44-46.

[24]王伟.沉淀-超滤膜处理含镍电镀废水试验研究[J].科技情报开发与经济,2010,20(33):164-167.

[25]肖丽红,马晓鸥.臭氧/活性炭联用再生电镀镍回收液[J].广东化工,2011,38(4):97-98.

[26]沈品华,储荣邦,张立茗,等.现代电镀手册(上册)[M].北京:机械工业出版社,2010:4,178-182.

[27]蒲德礼,吴世勇.镀镍清洗水中镍、硼酸的回收再利用[J].电镀与涂饰,2008,27(12):34-36.

[28]刘济阳,夏明芳,张林生,等.膜分离技术处理电镀废水的研究及应用前景[J].污染防治技术,2009,22(3):65-69.

[29]Qin J J,Oo M H,Wai M N,et al.Effect of Feed pH on an Integrated Membrane Process for the Reclamation of a Combined Rinse Water from Electroless Nickel Plating[J].Journal of Membrane Science,2003,217(1-2):261-268.

[30]Qin J J,Oo M H,Wai M N,et al.A dual membrane UF/RO process for reclamation of spent rinses from a nickelplating operation-a case study[J].Water Research,2003,37(13):3269-3278.