Fe-Ni-Co合金镀层中的铁对磁温度补偿性能的影响

2013-09-26耿淑华许源荣黄红艳成旦红曹铁华吕经康

耿淑华,许源荣,黄红艳,成旦红,曹铁华,吕经康

(1.上海大学上海市现代冶金与材料制备重点实验室,上海 200444;2.上海大学 理学院,上海200444;3.上海大学环境与化学工程学院,上海 200444)

引 言

第三代钕铁硼稀土永磁体以其磁能积大、综合磁性能好而被广泛使用。但是钕铁硼稀土永磁体由于其温度稳定性较差,限制了其在汽车、飞机等领域的使用。现在常用的方法是在稀土永磁体表面通过高温冶炼的方法外贴一层温度补偿合金[1-2],起到了很好的效果,但是这对稀土永磁体的形状要求很高,如果是不规则磁体,很难对整个磁体进行外贴。本研究提出了脉冲电沉积Fe-Ni-Co合金镀层方法作为温度补偿合金。电沉积方法可以很好的在结构复杂的稀土永磁体上沉积一层温度补偿合金[3-6],实验条件比较温和,降低了外贴温度补偿合金的成本,具有较大的开发价值和现实意义。

1 实验

1.1 工艺流程

实验采用的稀土永磁体样品,尺寸d为0.8cm,h为1cm的圆柱体。

电沉积Fe-Ni-Co合金镀层工艺流程为:

钕铁硼基体→清洗→抛光→热水封孔→除油→水洗→活化→水洗→预镀镍→水洗→电沉积Fe-Ni-Co合金镀层→水洗→烘干→样品分析检测。

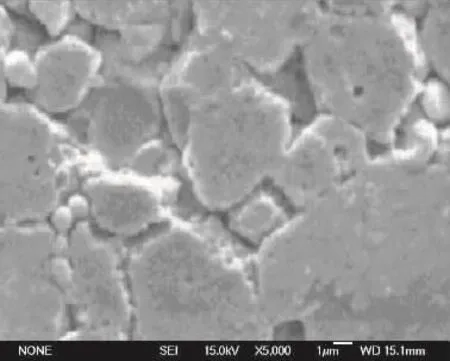

采用JSM-6700F发射电子扫描显微镜(SEM)观察钕铁硼基体表面形貌,见图1。其表面疏松多孔,这是由于钕铁硼材料是采用粉末压制制成,致使其表面有很多微观杂质或油脂等。须采取不同于普通钢铁件的前处理工艺才能得到均匀致密,结合力良好的镀层。

图1 钕铁硼基体SEM图

1.2 电沉积Fe-Ni-Co合金镀层工艺条件

电沉积Fe-Ni-Co合金溶液组成及操作条件为:

FeSO4·7H2O 40g/L

CoSO4·7H2O 1g/L

NiSO4·7H2O 120g/L

NiCl2·6H2O 25g/L

H3BO340g/L

乳酸 20mL/L

抗坏血酸 20g/L

糖精 2g/L

柠檬酸钠 80g/L

十二烷基硫酸钠 0.01g/L

乙二醇 20mL/L

pH 3

θ 60~65℃

t 1h

平均Jκ12A/dm2

脉冲频率 1000Hz

占空比 20%

机械搅拌 400r/min

1.3 镀液和镀层分析与测试

通过IRIS1000型等离子体发射光谱仪(Thermo Elemental公司)测试镀液及镀层中各种金属元素的含量。采用Falcon型电子能谱仪(美国EDAX公司)分析镀层中各种元素的组成比例。采用SIM-300C永磁高温磁特性测量仪(上海日立电器有限公司),通过测试样品在不同温度下最大磁能积[(BH)max]变化来反应镀层的温度补偿效果。

2 结果与讨论

2.1 镀液中ρ(Fe2+)对镀层中铁的影响

图2 为Fe-Ni-Co合金镀液中FeSO4·7H2O的质量浓度对镀层中铁质量分数的影响。

图2 镀液中ρ(FeSO4·7H2O)与镀层中w(铁)的关系

如图2所示,镀层中的w(铁)会随着镀液中ρ(FeSO4·7H2O)的增加而线性增大,当镀液中ρ(FeSO4·7H2O)达到60g/L 时,镀层中 w(铁)可达到60%以上,但是当镀液中ρ(Fe2+)高时,很容易被空气或电沉积过程中的氧气氧化成Fe3+,Fe3+在镀液中存在是有害的。如果镀液中Fe3+存在,就可形成Fe(OH)3,在镀层中形成麻点,使镀层发脆,内应力加大。所以选择在镀液中添加40g/L硫酸亚铁为佳,然后实验通过控制其他工艺条件来增大镀层中铁的质量分数。

2.2 温度对镀层中铁的影响

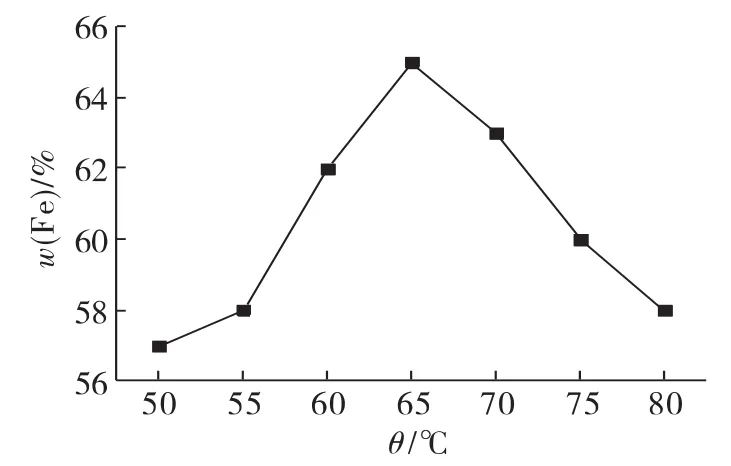

图3 为温度对Fe-Ni-Co合金镀层中w(铁)的影响。

图3 温度对镀层中w(铁)的影响

由图3可以看出,温度升高,离子在电场的作用下运动加快,镀液主体的质量浓度与扩散层的质量浓度差减小,由于铁的沉积是受扩散步骤控制,这样就降低了阴极极化,加快了Fe2+在阴极的沉积。随着温度的升高,镀液中各种添加剂有可能分解,并且Fe2+很容易被氧化成Fe3+,导致镀液的稳定性受到影响,Fe2+的沉积速度下降,导致镀层中w(铁)下降。温度升高,镀液中分解的杂质也会随着金属离子的沉积而夹杂到镀层中,使镀层的质量下降。实验中控制θ为60~65℃。

2.3 平均电流密度对镀层中铁的影响

图4 为通过控制沉积过程中的平均电流密度,分析Fe-Ni-Co合金镀层中w(铁)。

图4 平均电流密度对镀层中w(铁)的影响

由图4可以看出,当平均电流密度较小时,镀层中w(铁)随着平均电流密度增大而升高。由于亚铁离子的还原反应受扩散步骤控制,当平均电流密度逐渐增大时,阴极扩散层中的铁优先得到电子,沉积到镀层中的铁会增大,当平均电流密度达到12A/dm2时,镀层中w(铁)可以达到60%多,当平均电流密度继续增大,由于扩散层中的铁离子不能得到及时补充,此时镍就会优先于铁沉积到镀层中,造成镀层中w(铁)的降低。

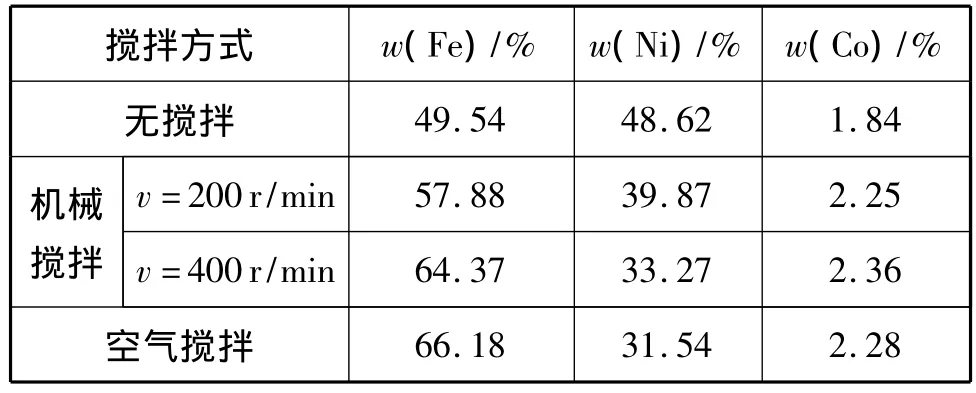

2.4 搅拌对镀层中铁的影响

实验分别采用不搅拌、机械搅拌和空气搅拌的方式,比较对Fe-Ni-Co合金镀层中w(铁)的影响。

表1 不同搅拌方式对镀层中w(铁)的影响

通过对Fe-Ni-Co合金镀层进行能谱分析(EDS),发现在无搅拌的情况下镀层中w(铁)最低为49.54%,而控制机械搅拌的速度可以得到不同w(铁)的镀层。当机械搅拌速度增大时,镀层中w(铁)会上升,通过空气搅拌得到的镀层中w(铁)最高。分析原因认为,在Fe-Ni-Co合金共沉积过程中,由于其是异常共沉积,铁的沉积速度较镍、钴的快,这样在阴极扩散层中亚铁离子的质量浓度会相对镍、钴离子偏低,而扩散层中金属离子的质量浓度又小于本体溶液。通过各种不同的搅拌方式,可以对阴极扩散层中金属离子的质量浓度进行补充,减少阴极浓差极化,增加阴极扩散层中亚铁离子,也会增加镀层中铁的质量分数,并且空气搅拌方式可以更显著的增加镀层中铁的质量分数。但是在通入空气的过程中,由于氧气的存在,很容易造成镀液中亚铁离子的氧化,另一方面气泡附在阴极表面会影响金属离子的沉积,得到的镀层质量明显没有通过机械搅拌得到的质量好,表面有毛刺产生,并且有针孔出现。所以实验选择控制机械搅拌的速度以得到理想的w(铁)的Fe-Ni-Co合金镀层。

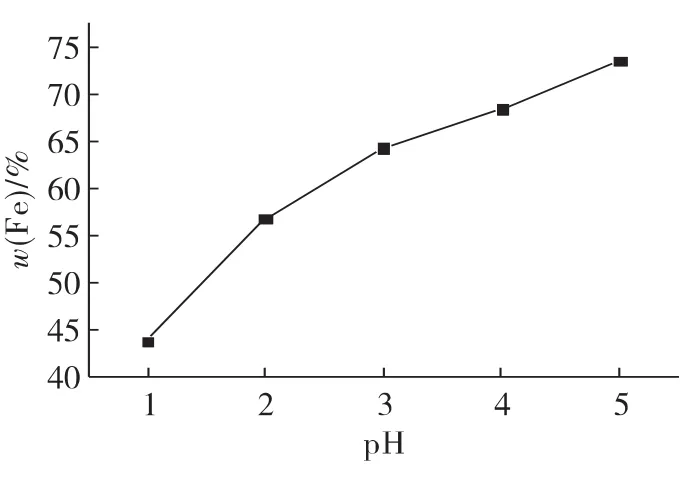

2.5 pH对镀层中铁的影响

图5 为控制镀液的pH从1逐渐升到5,观察在不同pH下Fe-Ni-Co合金镀层中w(铁)的变化。

图5 pH对镀层中w(铁)的影响

通过能谱分析,Fe-Ni-Co合金镀层中铁随着pH升高而增加。分析原因认为,随着镀液pH的升高,在阴极表面形成铁的氢氧化物薄膜,这种膜阻碍了镍离子的沉积速度,却不会对Fe2+的沉积速度造成影响,Fe2+通过附在阴极上Fe(OH)2发生还原反应,而氢氧化亚铁膜层越厚,Ni2+放电越困难,析氢反应的速度减慢,造成了镀层中的Fe升高。但当pH过高时,镀液的稳定性严重下降,同时Fe(OH)2沉积物进入镀层,使镀层脆性增加,严重影响镀层质量。因此,pH应控制在3.0左右。

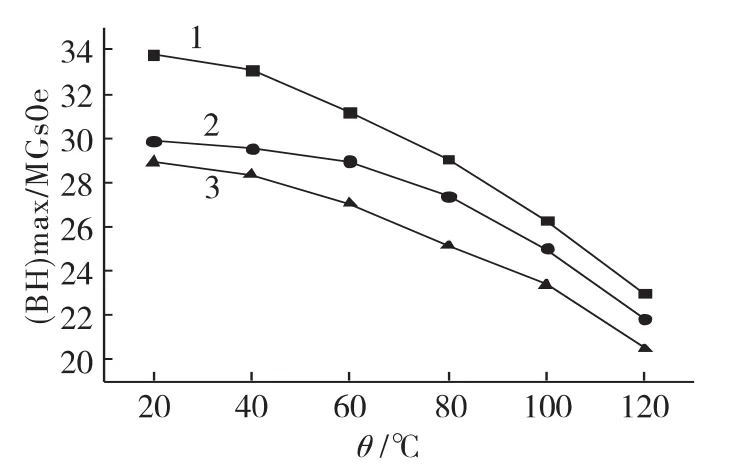

2.6 镀层温度补偿效果

通过测试样品在不同温度下最大磁能积显示镀层的温度补偿效果,如图6所示。

图6 (BH)max-θ变化曲线

图6 中曲线1是在钕铁硼稀土永磁体上测得的(BH)max-θ曲线,其表面电镀了光亮镍层,以增强永磁体的耐腐蚀性。从图6中曲线1可以得出,随着温度的升高,稀土永磁体的(BH)max逐渐下降,随着温度的升高,(BH)max下降的趋势越来越大,当θ升高到120℃时,稀土永磁体的最大磁能积下降了约1/3,没有温度补偿效果。

曲线2是样品在电沉积Fe64%-Ni34%-Co2%合金镀层上测得的(BH)max-θ曲线。通过和曲线1比较,在20℃时稀土永磁体的最大磁能积有了很大的下降,从 33.8MGsOe下降到 29.9MGsOe。这是因为在稀土永磁体的表面电镀Fe-Ni-Co合金镀层后,起到了磁分流器的温度补偿作用,温度补偿合金的饱和磁感应强度越大,组合磁体的磁能积就会越小。当θ从20℃升高到60℃时,稀土永磁体的最大磁能积下降趋势有了很明显的抑制。

曲线3是样品在电沉积Fe56%-Ni42%-Co2%合金镀层上测得的(BH)max-θ曲线,发现无论是在20℃时的最大磁能积还是在θ升高到120℃时的最大磁能积,都比曲线2有所下降,但是曲线3的斜率比曲线1总体趋势变大了,就是说曲线3显示了在此条件下,Fe-Ni-Co合金镀层也起到了一定的温度补偿作用,但是作用不明显。

3 结论

通过对影响Fe-Ni-Co合金镀层中铁质量分数因素的研究,确定了电沉积Fe-Ni-Co合金镀层最佳工艺为:40g/L FeSO4·7H2O,1g/L CoSO4·7H2O,120 g/L NiSO4·7H2O,25g/L NiCl2·6H2O,40g/L H3BO3,20mL/L乳酸,20g/L抗坏血酸,2g/L糖精,80g/L柠檬酸钠,0.01g/L十二烷基硫酸钠,20mL/L乙二醇,pH=3,θ为60 ~65℃,机械搅拌 v=400r/min,t为 1h,平均 Jκ为 12A/dm2,脉冲频率 1000Hz,占空比20%。同时对钕铁硼稀土永磁体沉积了不同组分的Fe-Ni-Co合金镀层进行了磁性能测试,比较了组分对磁温度补偿效果的影响,说明 Fe64%-Ni34%-Co2%合金较Fe56%-Ni42%-Co2%合金镀层有更好的温度补偿效果。

[1]郭卫民,黄水清,邓世平,等.高磁感宽温区线性磁温度补偿合金研究[J].功能材料,2004,35:775-777.

[2]李平,敖晖,何新波,等.磁温度补偿合金对永磁体补偿效果的表征[J].稀有金属,2005,29(5):717-720.

[3]Kneedler E M,Jonker B T,Thibado P M,et al.Influence of substrate surface reconstruction on the growth and magnetic properties of Fe on GaAs(001)[J].Physical Review B,1997,56(13):8163-8168.

[4]Tian C S,Qian D,Wu D,et al.Body-centered-cubic ni and its magnetic properties[J].Physical Review Letters,2005,94(13):137210.

[5]Allen Baib,Chi-Chang Hua.Composition controlling of Co-Ni and Fe-Co alloys using pulse-reverse electroplating through means of experimental strategies[J].Electrochimica Acta,2005,50:1335-1345.

[6]Yahui Zhang,Douglas G Ivey.Characterization of Co-Fe and Co-Fe-Ni soft magnetic films electrodeposited from citrate-stabilized sulfate baths[J].Materials Science and Engineering B,2007,140:15-22.