可替代氰化镀锌的无晶须锌酸盐镀锌工艺

2013-09-26魏新

魏 新

(新东北电气集团高压开关有限公司电镀分厂,辽宁沈阳 110027)

引 言

氰化镀锌工艺加工的零件虽然各方面性能均能满足公司产品的技术要求,但因氰化物属剧毒品,微量即可致人死亡,并且危害社会环境,污水处理费用高,以无氰镀锌代替氰化镀锌已成必然趋势。

锌酸盐镀锌工艺成熟,添加剂种类很多,其中不乏镀层各项性能优异的产品。但公司部分类型的高压电器产品是引进的日立公司技术,对镀锌零件的镀锌层上不能有金属须生成的特殊要求,这需要通过培须试验来验证。

由于一些复杂的原因(例如镀锡层的残余应力),会促使镀锡或锡合金零件表面锡须的生长,会造成电路板发生短路等问题。同样,电镀锌零件由于某些原因也会出现锌须,锌须在产品内高电压状态下可能会存在诱发放电的隐患。所以,选取的锌酸盐镀锌工艺除满足各种常规性能外,还必需通过培须试验来验证镀层不会有金属须生成。

这里仅介绍经前期实验筛选出来的BZ-480碱性镀锌工艺,将其与CZ-450氰化镀锌工艺的各项性能作对比。这两种工艺均出自广东东莞庞思化工机械有限公司。

1 BZ-480碱性镀锌工艺

1.1 BZ-480碱性镀锌溶液配方及操作条件

BZ-480碱性镀锌溶液配方及操作条件为:

氧化锌 9g/L

氢氧化钠 90g/L

BZ-480 光亮剂 7.5mL/L

BZ-480纯化剂 1mL/L

θ 22~34℃

搅拌方式 阴极移动

阳极材料 0#压延锌板

1.2 添加剂的作用和补充

BZ-480光亮剂是一种阳离子聚胺混合物,可在较宽的电流密度范围获得光亮而有韧性的沉积层,补加量为180~300mL/kAh。

BZ-480纯化剂可防止镀层在低电流密度区发暗,发暗的原因是微量金属杂质或配槽时水中含有杂质引起。它亦用以减少由于加入过量的光亮剂而使镀层鼓泡。补加量按每添加10L BZ-480光亮剂加入1L纯化剂。

2 性能测试

以下两种镀锌工艺性能测试的镀液θ均在22~34℃条件下。

样件尺寸100mm×50mm×2mm,材质Q235A。样件在BZ-480碱性镀锌溶液中镀锌后,进行出光处理,出光液为0.3%硝酸,出光t为2~5s。

2.1 电流密度范围

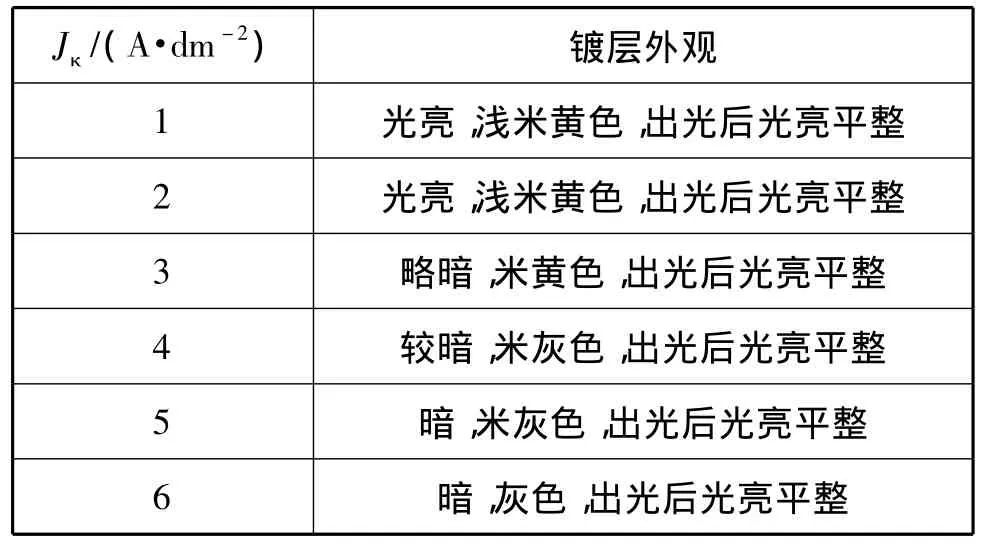

BZ-480碱性镀锌工艺在不同电流密度下所得镀层外观见表1。

表1 BZ-480碱性镀锌层外观

由表1可以看出,当Jκ达到6A/dm2时,经出光后的镀层外观仍光亮平整,样件的边角部位无烧焦现象,其最佳Jκ为1~3A/dm2;而CZ-450氰化镀锌的最佳Jκ为2~3A/dm2。BZ-480碱性镀锌工艺的电流密度范围更宽,便于操作和控制,适宜批量生产。

2.2 沉积速度

样件在BZ-480碱性镀锌溶液中Jκ为2A/dm2,t为60min,所得镀锌层采用Minitest2100磁性测厚仪(德国产)测量镀层 δ为31.4μm,沉积速度为0.52 μm/min,是相同条件下 CZ-450氰化镀锌沉积速度的1.8倍。可见,BZ-480碱性镀锌工艺可显著提高生产效率。

2.3 深镀能力

依据JB/T7704.2-1995电镀溶液试验方法—覆盖能力试验。用d 10mm(内径)×100mm紫铜管,水平放置于BZ-480碱性镀锌溶液中,使内孔中心轴垂直于阳极,Jκ为2A/dm2,镀锌30min。镀后将铜管剖开,测量镀锌层镀入深度达到23mm,是内孔径的2.3倍。满足产品对镀入深度不小于孔径的要求。

2.4 盐雾试验

依据GB/T10125-1997人造气氛腐蚀试验—盐雾试验。Jκ为2A/dm2,用BZ-480碱性镀锌工艺和CZ-450镀锌工艺各镀3个样件,样件的镀锌层δ约为15μm,采用YC-201锌彩黄钝化剂钝化处理,干燥后置入盐雾试验箱中,进行中性盐雾试验(NSS试验),96h后BZ-480碱性镀锌样件无腐蚀迹象,CZ-450镀锌样件镀层表面出现轻微点蚀,说明BZ-480碱性镀锌工艺耐盐雾腐蚀能力略好于CZ-450氰化镀锌。

2.5 SF6气体腐蚀试验

为了验证镀锌件在六氟化硫断路器和六氟化硫封闭式组合电器产品中耐腐蚀性能,自制罐状容器,将采用两种工艺得到的镀锌样件放入其中,模拟产品的装配过程,加盖密封,抽真空排除其中的大气和水分,然后充入0.4MPa的SF6气体。在100℃下恒温144h后,取出样件观察镀锌层的腐蚀情况。经观察,两种工艺的镀锌零件均无腐蚀迹象。

2.6 培须试验

将样件加工成如图1所示弯板形状,在凸起的平面冲d=20mm和d=10mm孔各一个。晶须的观察部位是两个孔的边缘以及两个平面的中部。

图1 培须试验样件形状及晶须观察部位

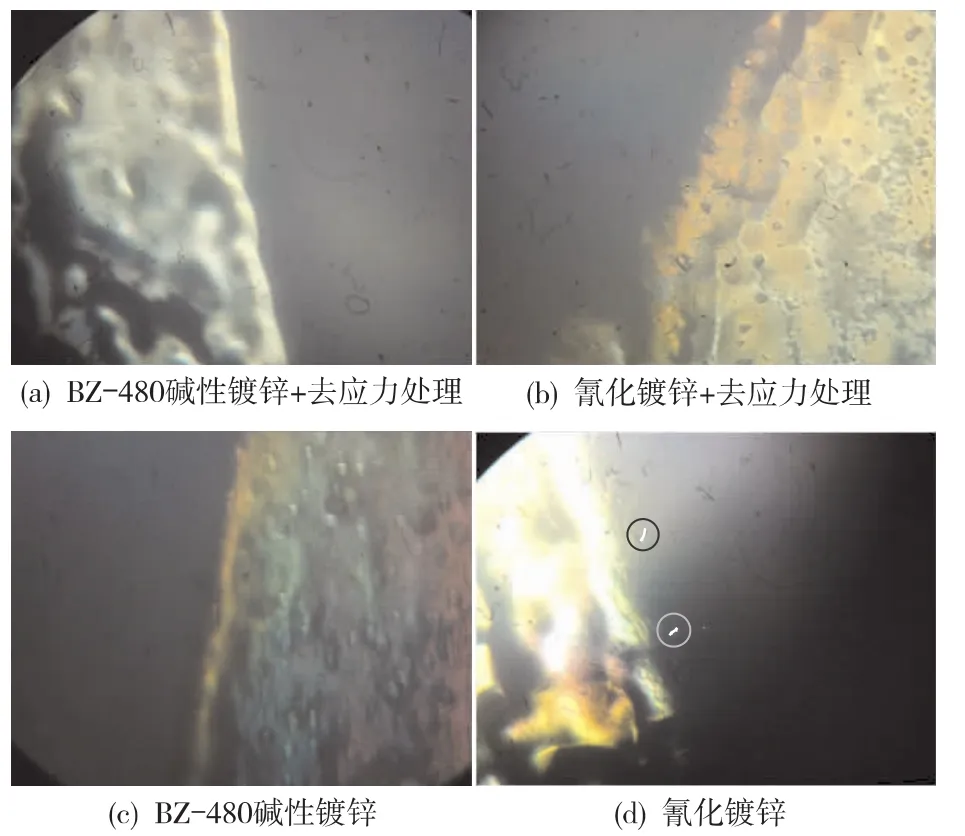

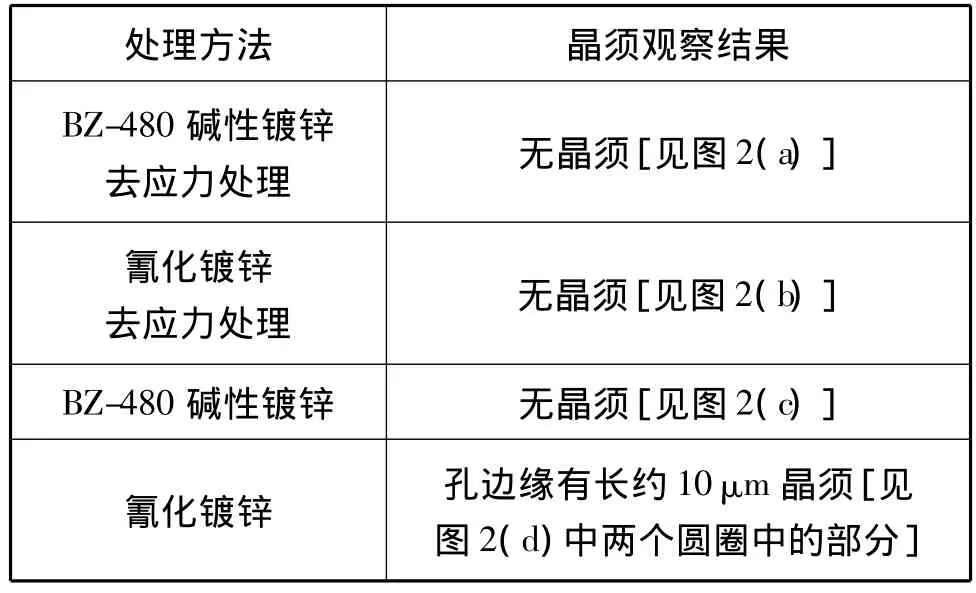

在Jκ为2A/dm2的条件下,分别以BZ-480碱性镀锌工艺和CZ-450氰化镀锌工艺各镀样件2件,镀锌层δ约为15μm。取BZ-480碱性镀锌和氰化镀锌样件中的各1件,在(190±10)℃去应力处理3h。冷却至室温后,将4个样件一起放入烘箱中,在100℃下恒温72h,以促进晶须的生成。之后,在200倍显微镜下观察是否产生金属须。图2为显微镜观察的照片,以不产生金属须为合格。d=20mm孔边缘观察结果见表2。

图2 培须试验照片(200×)

表2 培须试验结果

由图2和表2可以看出,图2中(a)、(b)和(c)均未发现晶须现象,图2(d)在未进行去应力处理的氰化镀锌样件的d=20mm孔边缘,发现有晶须生成,说明CZ-450氰化镀锌工艺必须经过去应力处理来消除镀层或基体的内应力,才会避免晶须的生成;而BZ-480碱性镀锌工艺无论是否进行去应力处理均不会有晶须生成。

3 结论

1)BZ-480碱性镀锌工艺比CZ-450氰化镀锌工艺的电流密度范围更宽、沉积速度更快,便于生产操作,提高生产效率。其深镀能力、中性盐雾试验和耐SF6气体腐蚀试验,均满足产品对镀锌件性能的要求。

2)镀锌件晶须生成的主要原因可能是镀层及基体的应力所致,通过去应力处理降低应力或选择适宜的镀锌工艺或镀锌添加剂可抑制晶须的生成。BZ-480碱性镀锌工艺无论是否进行去应力处理均不会有晶须生成,说明该工艺的镀层应力小,使用的添加剂更有利于抑制晶须的生成。

3)通过以上对镀层和镀液性能的测试,结果表明,BZ-480碱性镀锌工艺完全可以取代CZ-450氰化镀锌工艺,而且该工艺还有无氰和废水处理简单等的优点。