多向轴编C/C复合材料微结构Micro-CT原位扫描与拉伸破坏机理①

2013-09-26许承海徐德昇宋乐颖

许承海,徐德昇,宋乐颖,徐 凯

(哈尔滨工业大学特种环境复合材料技术国防科技重点实验室,哈尔滨 150001)

0 引言

C/C复合材料同时结合了纤维增强复合材料高性能、可设计性和炭素材料优异的高温性能和化学稳定性等优点,具有突出的超高温结构强度和稳定性、优异的抗烧蚀/侵蚀、抗热震等性能,已成为洲际战略导弹弹头端头、固体火箭发动机喷管等关键热结构部件无可替代的防热/结构材料[1-4]。

多向编织C/C复合材料进一步提高了材料的综合性能,在热、力学和抗烧蚀特性上,较好地符合固体发动机的热结构要求,而被世界各国广泛的作为固体发动机喉衬首选材料[5-7]。多向编织复合材料技术的应用,在提高了材料综合性能同时,也导致了材料体系的复杂化,随着编织方向的增加,编织工艺使纤维受损,而导致力学性能降低的可能性也就越大,影响材料力学性能的因素也就变得愈加复杂。

近年来,国内外研究者对C/C复合材料的拉伸性能开展了较多的实验研究。Dumont[8]指出,C/C复合材料应力-应变行为与材料编织结构有关,层合C/C复合材料和braid编织C/C复合材料沿纤维方向在拉伸和压缩载荷作用下,应力-应变关系呈线性,而weave编织C/C复合材料由于基体和纤维的损伤,应力-应变关系完全非线性。Baker[9]针对轴编炭/炭材料研究了其轴向、径向和与径向呈30°夹角方向的力学性能和热物理性能,为进行该材料的表征规范研究提供了借鉴,认为该材料具有力学性能好、烧蚀率低的特点,并认为粗糙度、密度和纤维体积含量对烧蚀率具有重要影响。Aubard[10]实验研究了4D C/C复合材料在不同温度下的力学行为,构建了该材料非线性本构关系模型。曹翠微[11-12]对三维四向C/C复合材料的拉伸、压缩及弯曲性能开展了系统研究,表明材料的破坏方式以假塑形断裂为主。唐敏[13]对4D轴编C/C复合材料进行了拉伸、压缩和剪切实验研究,发现4D轴编C/C复合材料具有显著各向异性、拉压双模量及非线性特征。综合来看,在4D轴编C/C复合材料拉伸性能研究中,材料多呈现为纤维束棒拔脱的失效方式,获得的材料强度指标稍低。

4D轴编C/C复合材料的力学性能与其微结构特征密切相关,本文采用高分辨X射线断层扫描技术,实现对材料内部微细观结构特征的统计表征,以微结构特征统计信息为基础,开展拉伸力学性能实验研究,获得较有效的材料拉伸性能参数,并分析其失效过程与破坏机理。

1 材料

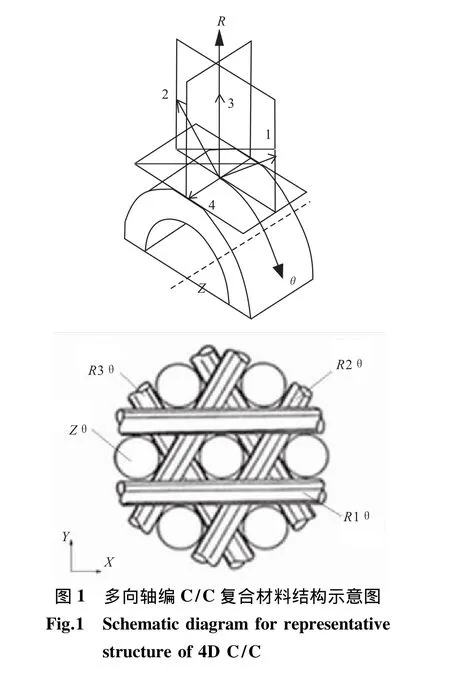

本文研究的C/C复合材料采用拉挤成型的细炭纤维刚性棒构成轴向增强网络,并采用软纤维纱编织成预成型体,其预制体结构如图1所示。通过沥青浸渍/炭化混合增密工艺,向纤维预成型体中引入基体炭,最终经石墨化处理后,获得密度大于1.95 g/cm3的高密度三维四向C/C复合材料。

2 试验

2.1 材料细观结构

从母材内切取1 cm×1 cm×1 cm的立方体,借鉴金相试样制造方法,对试样进行打磨、抛光与超声波清洗。GE Explore Locus SP Micro-CT、KEYENCE VHX-900偏光显微镜、OLYMPUS OLS-3100激光共聚焦显微镜和FEI Quant200扫描电镜(SEM)观察多向编织C/C复合材料的细观结构特征。

2.2 拉伸试验

借鉴GJB 6475—2008《连续纤维增强陶瓷基复合材料常温拉伸性能试验方法》和QJ 2305—1992《三向炭-炭复合材料拉伸性能试验方法》,根据本材料的编织方式和制品尺寸,设计拉伸试样的形式与尺寸。试样名义尺寸:16 mm×5 mm×120 mm,径向(R向)试样保证R1向纤维束贯穿试样,参考纤维束与中心轴线夹角不大于6°。试验测试结果表明,纤维束棒拉伸强度约为 900 MPa,纤维束棒/基体界面剪切强度为9.24 MPa[14]。设计试样夹持段长度不小于 30 mm,以保证纤维束棒/基体界面载荷传递能力。

实验在哈尔滨工业大学特种环境复合材料技术国防科技重点实验室ZWICK Z050材料双轴力学性能试验机上进行,选用恒定位移加载,设定加载速度为0.5 mm/min。应变采用电阻法和非接触光学法相结合的方式测试。

3 结果与讨论

3.1 复合材料细观结构特征

图2所示为多向编织C/C复合材料的细观显微形貌。如图2所示,轴向(Z向)增强纤维采用已固化成型的硬质纤维束棒,纤维束棒横截面形状近似为圆形,直径约为1.2 mm,呈正六边形(或正三角形)周期排列;径向纤维束(以下简称纤维束)穿过纤维束棒之间的通道,呈周期对称排列,横截面近似矩形,内部存在贯穿性裂纹。不同方向纤维束之间的间隙由沥青炭填充,基体炭内部布满孔洞;在2个不同方向的纤维束交界处,纤维束并不是直接接触,存在双层界面,即每根纤维束的界面层都基本保持存在。

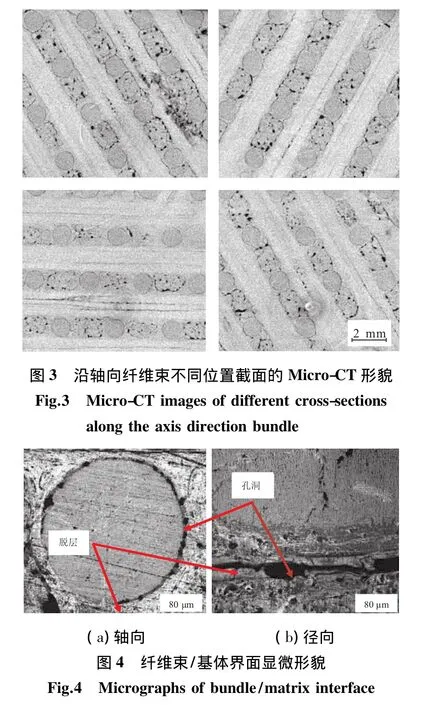

图3为沿轴向纤维束一个铺层循环的Micro-CT图片。在图3中可清楚地发现,圆形没有孔洞的区域,这个区域对应为轴向纤维束棒。X-Y平面内各向(R1、R2和R3方向)纤维束分层铺设,层与层之间没有相互编织交替。纤维束尺寸较大,不同方向纤维束交替位置挤压影响不明显,纤维束走向呈直线型。径向纤维束与轴向纤维束棒之间形成一个近似的矩形区域,该区域被基体炭所填充形成一个较大块炭基体。沥青炭基体内部含有较多的孔洞,孔洞的形状、尺寸及分布均是不规则的,具有一定的非均匀、随机性特征。借助射线断层扫描仪自带图像分析软件,采用数字图像分析方法,统计材料内部的孔隙特征,平均孔径约85 μm,孔隙率3%~5%[15]。受Micro-CT观测精度的限制,并不能观察到纤维束内部的微观结构。

图4为多向编织C/C复合材料纤维束/基体界面层显微像貌。从图4可看出,多向编织C/C复合材料在纤维束/基体界面处存在一定厚度的环形过渡区(界面层),厚度约20~50 μm;界面层内存在大量孔洞与脱层,孔洞形貌可近似为圆币形,平均孔径约为138 μm,孔隙率在25%~30%范围。

多向C/C复合材料预成型结构尺寸大、增强纤维方向较多,致密化时在纤维束内部和纤维束交接处,容易导致基体炭分布不密实,内部存在大量的闭合孔洞;另外,石墨化升温后冷却时,炭纤维与炭基体热膨胀系数不匹配,导致材料内部产生大量的孔洞与脱层,主要分布在纤维束/基体界面处。当材料在载荷的作用下,上述裂纹和孔洞周围极易产生应力集中,容易造成纤维束拔出断裂,将会影响到增强纤维束性能的充分发挥。

3.2 复合材料拉伸性能与失效机理

多向编织C/C复合材料拉伸性能试验数据如表1所示。从表1可看出,材料轴向拉伸强度均值为84.59 MPa,拉伸模量均值为 45.73 GPa;径向拉伸强度均值为 80.24 MPa,径向拉伸均值为 16.48 GPa,轴向拉伸性能略高于径向,轴向拉伸性能离散性比径向显著。轴向与径向拉伸性能的差异与预制体的编织结构及材料制备工艺密切相关。

图5为材料轴向拉伸应力-应变曲线。

表1 C/C复合材料拉伸力学性能Table 1 Tensile mechanical properties of C/C composite

从图5可看出,多向编织C/C复合材料的轴向拉伸大致可分为3个阶段,每一阶段对应于不同的损伤和破坏过程。第一阶段对应的是没有微观结构损伤的材料线弹性行为,该阶段没有损伤变形出现,纤维束与基体协调变形共同承载,卸载后变形完全恢复;第二阶段对应于基体及界面层内的微裂纹扩展,界面逐渐脱粘,由基体与纤维束的共同承载,逐渐向纤维束独自承载过渡,材料表现为非线性行为;第三阶段表现为纤维束在薄弱处断裂拔出。

图6为C/C复合材料轴向拉伸断裂形貌。从图6可看出,拉伸试样包含7根完整的硬质纤维束棒,试样破坏位置发生在尺寸过渡区内。分析材料的失效过程,过渡区由于试样截面尺寸的突变,必将在该位置形成应力集中,在应力集中作用下,基体及径向纤维束界面层极易破坏,而形成贯穿试样的通透裂纹。根据轴向纤维束的断裂状态,主要表现出2种失效形式:一种失效形式是纤维束整体拔脱,分析认为,纤维束与基体间界面层内脱粘及孔隙等含量较高,界面层剪切较低,在外载荷作用下发生界面层剪切破坏,导致纤维束被拔脱;另一种失效形式是纤维束断裂后拔脱,相关研究表明,纤维束强度符合威布尔分布,强度较低的纤维束先断裂,其他纤维束随后渐次断裂,纤维束的断裂位置具有随机性,并未发生在图示的试样断裂位置,纤维束在断裂位置被逐渐拔出。轴向硬质纤维束棒内部纤维含量较高,纤维单丝与基体间界面结合强度较高,纤维束发生脆性断裂,断口较平齐。第一种失效模式发生的概率占优,但获得的强度指标比第二种稍低。

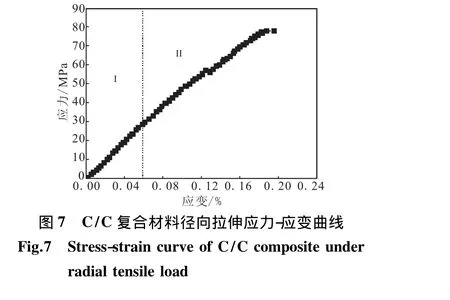

图7为C/C复合材料径向拉伸应力-应变曲线。从图7可看出,材料径向拉伸曲线仅有2个阶段,相比于轴向拉伸缺失了纤维束的断裂拔出阶段,载荷在达到最大值后迅速下降,试样立即丧失承载能力,表现为脆性断裂。

图8为C/C复合材料径向拉伸断裂形貌。从图8可看出,在拉伸载荷作用下,材料的破坏位置发生在试样的标距区,纤维束被完全拉断,并伴随纤维束棒和基体分裂。

分析认为,在外载荷作用下,裂纹在基体及界面层内萌生并扩展,受纤维束编织结构的限制,裂纹在扩展过程中遇到纵向(R2或R3向)或轴向纤维的阻挡,发生偏转或钉扎,难以形成类似于轴向拉伸试样的贯穿性裂纹。总体来看,裂纹的这种扩展趋势变相增加了纤维束与基体的界面结合强度,断裂纤维束所承担的载荷能较好地传递到相邻纤维束,直到某个薄弱区域失去承载能力,导致整个材料的破坏拉伸试样断口不平齐,纤维拔出尺寸较短。受成型工艺的影响,径向纤维束内部纤维单丝界面结合强度比轴向硬质纤维束棒稍低,因而纤维断裂拔出长度稍长。

4 结论

(1)多向编织C/C复合材料具有多样的细观结构,轴向硬质纤维束棒近似为圆形,径向软编纤维束呈矩形,纤维束形状规则,走向平直,未见相互挤压变形。

(2)多向编织C/C复合材料内部随机分布大量孔隙,特别是纤维束/基体界面区域存在的孔隙相互贯通而形成大面积脱层,界面区域的孔隙结构特征对界面剪切性能影响显著。

(3)材料轴向拉伸以纤维束棒拔脱和纤维束棒断裂为主要破坏模式,表现假塑性断裂,非线性特性较显著;轴向拉伸破坏模式与纤维束/基体界面剪切性能相关,界面结合强度高,呈现纤维束拉伸断裂破坏,强度相对较高;界面结合强度较低,表现为纤维束拔脱。

(4)材料径向拉伸以纤维束断裂主要破坏形式,呈现脆性断裂特性,非线性特性比轴向拉伸稍弱;材料的破坏模式与纤维预制体编织结构有关,受纤维束/基体界面剪切性能影响不明显。

[1]Oh S M,Lee J Y.Effect of matrix structure on mechanical properties of carbon/carbon composites[J].Carbon,1988,26:76-776.

[2]Schmidt D L,Davidson K E,Theibert S.Unique applications of carbon-carbon composite materials I[J].SAMPE,1999,35(3):27-39.

[3]Schmidt D L,Davidson K E,Theibert S.Unique applications of carbon-carbon composite materials II[J].SAMPE,1999,35(4):51-63.

[4]Schmidt D L,Davidson K E,Theibert S.Unique applications of carbon-carbon composite materials III[J].SAMPE,1999,35(5):47-55.

[5]Liggett N D,Menon S.Simulation of nozzle erosion process in a solid propellant rocket motor[R].AIAA 2007-776.

[6]苏君明,崔红.轴棒法混编4D炭/炭复合材料喉衬研究[J].炭素,2004(1):12-16.

[7]Su Jun-ming,Cui Hong et al.Research of 4D C/C composite material throat Insert by mix weaved with carbon fiber and axial carbon rod[J].Carbon,2004(1):12-16.

[8]Dumont J P,Ladeveze P,Poss M,et al.Damage mechanics for 3-D composites[J].Composite Structures,1987,8(2):119-141.

[9]Baker C F,Dunn D R,Mills E R.Low cost,low erosion throat material for solid rocket motors[R].AIAA 94-3187.

[10]Aubard X,Cluzel C,Guitard L,et al.Modeling of the mechanical behavior of 4D carbon/carbon composite materials[J].Composites Science and Technology,1998,58:701-708.

[11]曹翠微,李贺军,李照谦,等.一种三维四向C/C复合材料的微观结构与力学性能[J].南京理工大学学报,2010,34(5):713-716.

[12]曹翠微,李照谦,李贺军,等.轴编法编织三维四向C/C复合材料压缩及弯曲性能[J].固体火箭技术,2011,34(2):256-260.

[13]高波,唐敏,杨月城.4D轴编C/C复合材料力学性能实验研究[J].复合材料学报,2011,28(6):7-13.

[14]高波,唐敏,杨月城,等.微结构对轴编C/C复合材料界面性能的影响[J].固体火箭技术,2011,34(6):777-780.

[15]李妙玲,齐乐华,李贺军.C/C复合材料组分含量的图像分析方法[J].复合材料学报,2007,24(4):106-111.