提高热挤压模具寿命的措施探讨

2013-09-25徐胜利

徐胜利

(西安航空职业技术学院,陕西 西安 710089)

0 引言

热挤压是将毛坯加热到金属再结晶温度以上某个温度范围,利用金属加热后变形抗力显著降低的特性,使用模具对加热的金属压力加工获得特定的形状、尺寸的一种工艺方法。热挤压零件具有组织致密、金属流线性好、形状复杂、材料利用率高等优点。热挤压模具作为挤压设备中的关键部件,工作时承受长时间的高温、高压、循环热应力、剧烈摩擦及局部应力集中等作用,极易发生断裂、塌陷、热疲劳、失稳、磨损、局部变形等形式的失效。如何提高模具使用寿命对企业生产成本控制尤为重要。本文针对热挤压模具结构设计、材料选择、强化处理、制造过程中影响模具寿命各因素分析探讨,实例验证说明。

1 模具结构设计

1.1 热挤压凸模

挤压过程中凸模多承受反挤压且长径比大于4~5倍。失效形式为弯曲变形、头部镦粗变形、疲劳裂纹、磨损、脆断、龟裂等。生产实践调查表明:失效集中表现在凸模弯曲变形和脆断与裂纹。凸模弯曲变形失效原因:①热挤压过程中,凸模表面与高温坯料接触,温度急剧升高,模具材料热强度剧烈下降;②模具设计不合理或坯料温度低,变形抗力增加,凸模产生失稳而弯曲;③红热状态的凸模没有及时冷却导致挤压过程出现刚性不足而变形;④挤压速度慢导致凸模与坯料接触时间长,凸模表面软化产生变形。

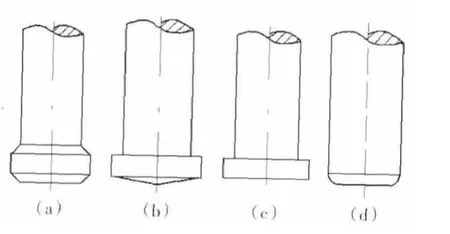

防止凸模弯曲变形的措施:①设计时长径比力求合理;②深孔件挤压可采用多次反挤压;③提高挤压速度,减少凸模与热毛坯料接触时间;④凸模表面强韧化处理,选择合理的冷却润滑方式;⑤根据挤压件内孔形状,设计凸模时采用减少劈料阻力的方法以减小凸模轴向力。如采用图1a、b两种结构,其单位挤压力较图1c所示平端凸模可降低20%。图1d所示凸模由于设有工作韧带,摩擦力大,拔模困难,设计时尽量少采用。

图1 凸模结构形式

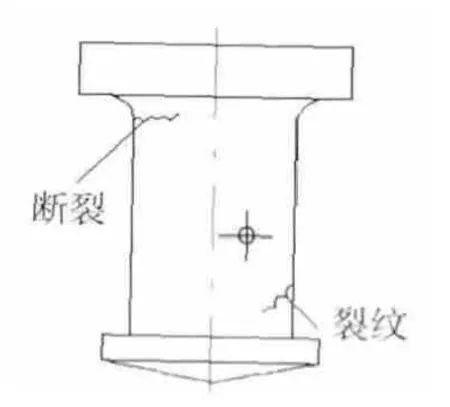

挤压过程中凸模脆断与裂纹产生部位如图2所示,其原因有:①模具材料冶金质量,主要表现在非金属夹杂物和碳化物超标造成钢材自身强度和韧性下降,易于形成裂纹源,引起断裂;②毛坯锻造工艺不合理,存在碳化物偏析,钢材内部气孔没有焊合及组织流线分布不合理。

预防凸模脆断和消除裂纹的方法有:①严格控制钢中非金属夹杂物含量,控制碳化物数量及形状、尺寸和分布方式,采用超声波探伤、低倍组织检查、力学性能试验等方法,以提高模具钢的强度、韧性和变形抗力;②制定合理的锻造工艺,使钢中大块碳化物破碎、均匀分布,改变锻造方向,形成合理的流线分布和致密组织。锻后及时回火处理,以细化晶粒,提高冲击韧性,消除内应力。

图2 凸模失效示意图

1.2 热挤压凹模

根据多年生产实践,热挤压凹模失效形式为软化变形、磨损、龟裂、纵向和横向开裂等,其中软化变形和磨损失效率较高。凹模软化变形及龟裂老化属模具正常失效形式,模具使用到一定寿命均会出现此现象。只要对模具进行及时冷却,适当润滑和使用前预热,可显著提高模具寿命。

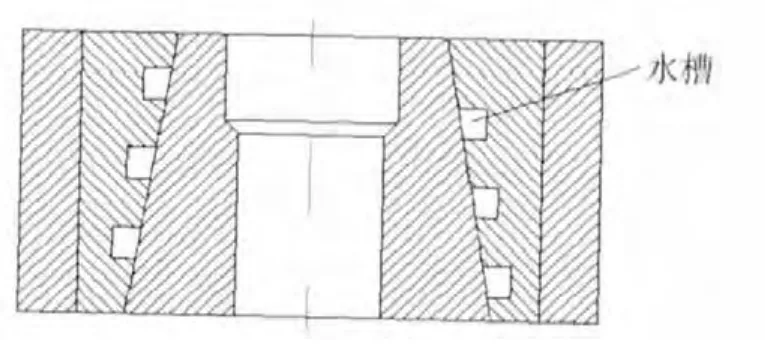

要正确进行模具预热和冷却:①热挤压前对模具预热使其温度上升到200~320℃,减少模具内部与表面温差,降低热应力,防止开裂;②冷却方式可采用截面为矩形的螺旋式过水槽预应力模套(图3)通过循环水流把热量带走,给模具降温。

图3 循环水降温

2 材料选用与强化处理

热挤压过程中,模具要保持在500~600℃温度范围工作,金属变形在型腔内产生很大压应力,型腔表面受到高温金属作用产生强烈摩擦,模具与高温坯料、润滑剂激冷激热,冷热交变作用,产生循环热应力。因此,模具材料必须有足够的红硬性、耐磨性、抗疲劳性、抗咬合性等。选择模具材料时应注意材料成分的纯净度,钢中杂质和气体含量最低。热挤压模具凸模宜选用 5CrNiMo、5CrMnMo、4Cr5MoSiV1(H13)、4Cr2MoVNi钢。凹模宜选用合金含量较高的3Cr2W8V、4Cr5W2SiV、3Cr3Mo3W2V(HM)、45Cr3W3MoVSi钢。热挤压模具工作过程中要有足够的韧性、耐磨性及表面红硬性,热处理工艺为淬火后中温回火。为防止产生裂纹,采用等温淬火或双液淬火,回火一般要经过2~3次高温回火。为防止热挤压过程中模具工作温度过高而发生自回火现象,回火温度可选择在模具工作温度以上50℃,回火硬度范围46~50HRC。为进一步提高模具表面硬度,可采用渗碳、渗氮、渗硼、离子氮化、碳-氮-硼共渗等表面强化处理方法,大大提高模具表面耐磨性及抗疲劳能力。

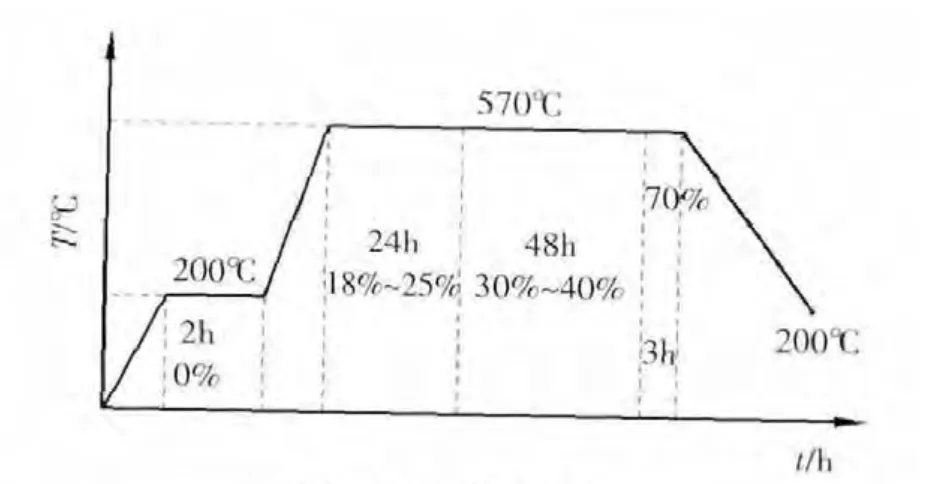

示例1:热挤压铝型材。凸模选用4Cr5MoSiV1材料,气体氮化处理,采用常规工艺如图4所示,测试结果渗层深度0.4mm~0.45mm,1160~1200HV,模具寿命较低。改进后采用如图5所示工艺,测试结果渗层深度0.14mm~0.17mm,960~1160HV。分析可知,常规工艺虽增加渗层深度和硬度,但铝型材热挤压过程中,模具经受冷热交变循环应力作用,渗层容易剥落,造成模具早期报废。改进工艺方法后,经过长期使用,效果明显,模具寿命提高2~3倍。

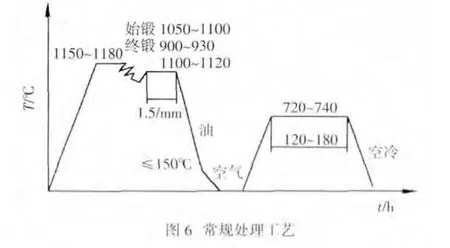

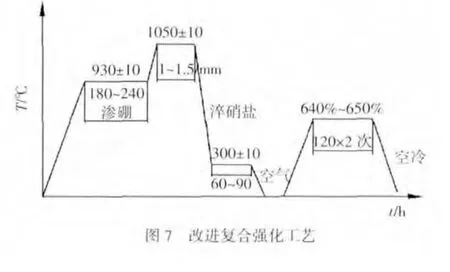

示例2:热挤压连杆螺柱。凹模选用3Cr3Mo3W2V钢,采用锻热固溶调质预处理+渗硼处理,如图6所示。因常规热处理工艺无法消除存在于钢中的链状碳化物,导致服役时疲劳脆断,型腔塌陷和热磨损,出现早、中期失效。改用复合强化工艺如图7所示,有效消除了钢中链状碳化物,且渗硼强化使凹模具有高硬度、高红硬性、高耐磨性和抗疲劳、抗咬合、抗腐蚀等性能,模具使用寿命提高4~5倍。

图4 常规处理工艺

3 模具制造装配质量

模具制造质量体现在毛坯选择→车削→铣削→钳工→热处理→磨削→线切割(电火花)→钳工装配→试模等工序全过程。制造工艺首先要解决加工后变形和残余应力不能太大。表面加工时留下的刀痕、磨痕都是应力集中部位,也是早期裂纹和疲劳源。因此,模具加工时要刃磨好刀具,不能出现尖点。粗加工时走刀量要小,粗糙度Ra≤3.2μm;磨削加工采用切削力强的粗砂轮或粘接性差的砂轮,减少工件进给量,选用合适的冷却液,磨削加工后进行250~350℃回火,这样可避免磨削裂纹和磨削烧伤,提高模具疲劳强度和断裂韧性。

模具装配精度对模具寿命影响很大,装配精度高,平行度好,凸模与凹模垂直度高,可获得相当高的寿命,工作表面光滑(Ra≤0.2~0.4μm),不但摩擦阻力小,而且抗咬合和抗疲劳能力强。

4 模具润滑

热挤压模具工作过程处于高温下,模具正常失效形式为磨损。工作时模具表面与热坯料在高压下激烈摩擦,金属氧化皮拉伤磨损模具表面。因此,正确选择润滑方式至关重要。工作循环开始前,模具工作表面涂覆水剂胶体石墨或矿物油+氯化石蜡润滑剂,保持模具工作表面良好的润滑状态。工作循环结束后,要及时用冷却液冲刷清理模具表面附着的细小颗粒和金属残渣,保持模具工作表面清洁。

5 结束语

热挤压工艺中,模具质量是保证挤压件质量的关键因素。而影响模具寿命的因素是多方面的。预防模具早期失效,提高模具寿命,必须从模具设计与制造、材料选择、强化处理、润滑等方面综合考虑,才能达到预期效果。

[1]王德文,主编.提高模具寿命应用技术实例[M].北京:机械工业出版社,2004.

[2]洪深泽,主编.挤压工艺及模具设计[M].北京:机械工业出版社.1996.

[3]郭俊英,等.提高热挤压模具使用寿命的有效途径[J].机械管理开发,2007,(6):32-33.

[4]李玉萍.提高挤压模具使用寿命的措施[J].锻压装备与制造技术,2005,40(6):74-76.

[5]冯军伟,等.影响热挤压模具寿命的因素分析[J].锻压装备与制造技术,2010,45(3):64-66.