基于MSC.MARC的TP2铜管材液压胀形数值模拟

2013-09-25李凡国赵剑波闫思江

李凡国,赵剑波,闫思江

(青岛港湾职业技术学院 机械系,山东 青岛 266404)

0 引言

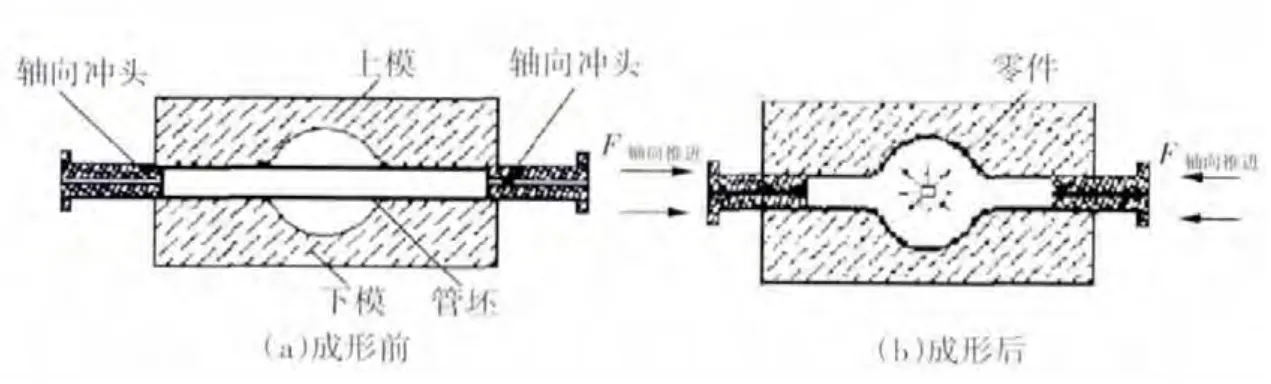

管材液压胀形[1]是以液体为传送动力的介质,利用管材内部液体产生的高压使金属管坯变形,从而成为零件的塑性加工技术。管材液压胀形的原理是通过在管材内部施加液体压力,同时在管坯轴向施加载荷,使其在给定的型腔内发生塑性变形,管壁与模具内表面接触并贴合,从而得到所需形状的零件。液压胀形的工艺过程简图如图1所示,其基本工艺过程是:首先将管坯放入下模腔中,然后闭合模具并锁紧,管坯两端分别用轴向冲头进行密封,通过液压管路向管坯内部通入低压液体,使管坯内部完全充满液体,然后再增大其压力。在增压过程中,两端冲头同时向内推进,管坯在内压力和轴向压力的共同作用下完成成形。

管材液压胀形能够克服常规塑性工艺的不足,具有模具简单、成本低、周期短、产品质量好、形状和尺寸精度高等特点,尤其适合在一道工序内成形具有复杂形状的中空零件。但由于管材液压胀形中工件的变形不是均匀的,如果内压增加过快而没有相应的轴向进给补料,就会因变形过快导致局部减薄严重产生破裂现象[2],因此合理设置工艺参数是消除破裂的关键。本文拟通过有限元软件MSC.MARC对TP2变径铜管材的液压胀形进行模拟,对成形过程中出现的应变和管壁变薄情况进行准确预测,并揭示一些生产中难以发现的问题,从而有利于设计人员进行工艺参数优化。

图1 液压胀形示意图

1 有限元模型的建立

1.1 几何模型

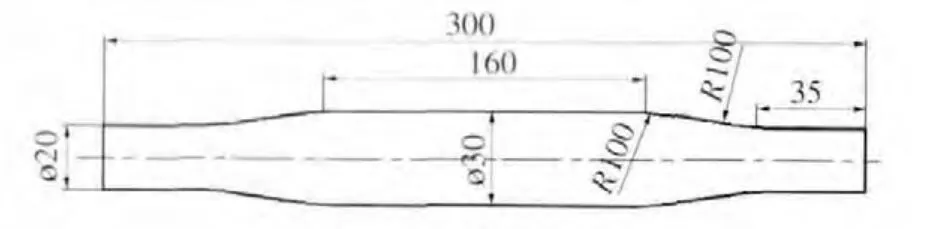

TP2铜管管坯外径尺寸20mm,壁厚1mm,总长度300mm,液压胀形后管材如图2所示。

图2 液压成形后管材图

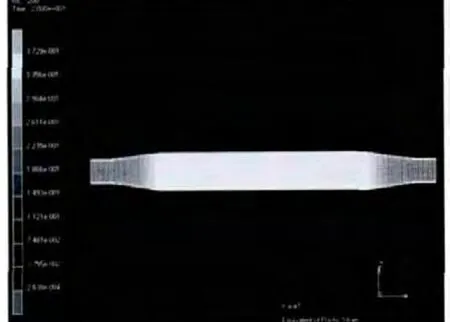

首先需要建立模具模型和管坯,然后对管坯模型进行网格划分。本文中对管坯共划分了6732个四边形单元,沿管材圆周方向划分为36份,母线方向划分为187份。同时还需要建立左、右冲头,整体的模型如图3所示。本文中由于管材的厚度远小于其长度,故可以使用壳单元定义管材的单元类型。

1.2 材料特性的定义

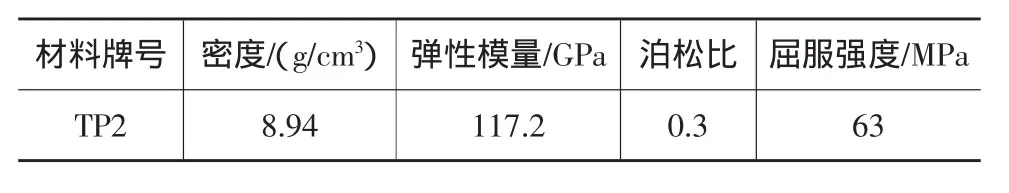

TP2铜管的材料参数如表1所示。

表1 TP2材料参数

在MSC.MARC有限元软件中,通过FORMULA命令输入公式(1)生成应力应变曲线,横轴定义为等效塑性应变,纵轴为真实应力。

式中:σ——真实应力;

ε——等效塑性应变。

通过FORMULA命令输入公式(2)生成管壁上的内压曲线,横轴定义为时间,纵轴为内压。

式中:F——内压;

T——时间(0≤t≤20)。

1.3 接触条件定义

本文中共有三对接触对。第一个接触体是管坯,定义为变形体;第二、三、四个接触体分别是模具、右冲头和左冲头,定义为刚体,采用解析表面,摩擦系数取0.1。左、右冲头采用速度控制,速度为0.5mm/s。

1.4 边界条件定义

边界条件定义包括边界条件内容及边界条件施加两部分[3],在边界条件中可以约束位移、添加点载荷、施加面压力等,本文中没有位移的约束,只要定义管坯的内压,即通过施加面压力定义管坯内压[4]。

1.5 定义载荷工况及提交作业

整个分析设定200个固定步长,总分析时间20s。本文采用壳单元定义材料模型,单元类型选择4节点四边形双线性薄壳的139号单元[5],它是直接基于离散克希霍夫理论的。

2 成形模拟结果分析

变径管内高压成形的变形特征:①变形分为两个比较明显的阶段,即低压初步成形阶段和高压贴模阶段;②压力使坯料屈服后,随着压力的增大,坯料初步成形阶段的变形非常迅速。本文从壁厚和应变分布分析内压和轴向进给的匹配关系是否合理。

2.1 壁厚分析

通过选取Thickness of Element参数,显示液压胀形后的管壁壁厚分析,如图4所示。由图4可见,壁厚减薄最大的区域出现在管材两端倒角和胀形最大区域的连接处,最大减薄率达到24.88%;由于此处为由未变形区到已变形区的过渡区域,过大变形容易使此处发生壁厚减薄。越靠近管材两端,变形量越小。

图4 成形后壁厚分析

2.2 应变分布

在SCALAR栏中选取Equivalent of Plastic Strain参数,可以观察到管材最终成形后的等效塑性应变分布,如图5所示。由图5可见,最大等效塑性应变发生在管材两端倒角和胀形最大区域的连接处,其最大塑性应变为0.3729。

图5 成形后等效塑性应变分布

3 总结

本文针对TP2变径铜管建立了液压胀形的管材模型,进行了胀形模拟分析,对成形后的管材进行了壁厚和应变分析。得出了轴向进给和管内高压的较合理的匹配关系,可以用于指导试验生产。得出了壁厚减薄率和等效塑性应变的最大区域都是在管材两端倒角和胀形最大区域的连接处,越靠近两端,变形量越小,整个变形区变形量分布不均。

[1]F.Dohmann,Ch.Hartl.Hydroforming-a method to manufacture lightweight parts.Journal of Materials Processing Technology,1996,60:669-676.

[2]刘劲松,张士宏,肖 寒,等.MSC.MARC在材料加工工程中的应用[M].北京:中国水利水电出版社,2010.

[3]闫思江,李凡国.超声疲劳试验谐响应分析[J].锻压装备与制造技术,2011,46(6):87-89.

[4]翟江波,余心宏,翟妮芝.三通管复合胀形与轴向压缩胀形工艺研究[J].锻压装备与制造技术,2011,42(2):82-86.

[5]陈火红.Marc有限元实例分析教程[M].北京:机械工业出版社,2002.