圆锥破碎壁的铸造工艺与模拟

2013-09-25李晓明金丽敏白朝超

李晓明 金丽敏 白朝超

(沈阳铸锻集团铸钢公司技术部,辽宁110870)

圆锥破碎机是广泛应用于冶金、矿山、水泥等各种行业的中碎和细碎破碎设备[1]。破碎壁是圆锥破碎机的工作机构[2]。在实际应用过程中,破碎壁短时间内要承受高强度的多次反复作用力,因此对铸件的技术要求较高,不允许存在缺陷。破碎壁本身多为壁厚不均匀铸件,大口端薄,中间腔体由厚变薄,其结构简图如图1所示。

破碎壁铸件大端在生产中经常出现缩松、缩孔及裂纹缺陷。本文对ZGMn13破碎壁造型工艺的浇注系统、冒口补缩系统等进行改进,然后利用procast软件对改进后的工艺进行模拟,最后应用于生产,取得了良好的效果。

1 原铸造工艺

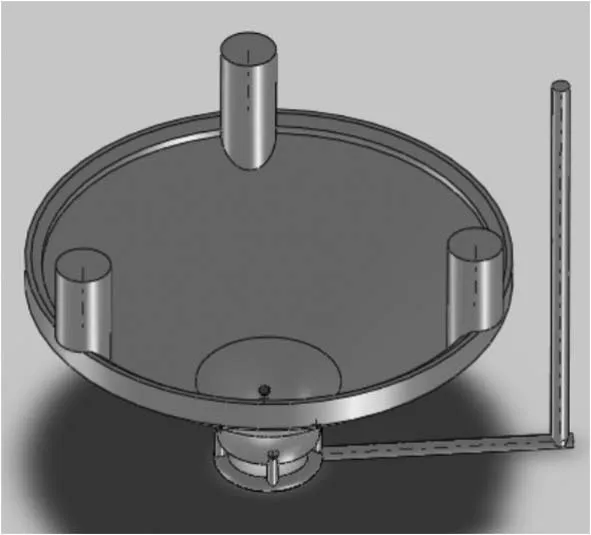

原破碎壁铸件利用Solidworks软件形成立体工艺图(图2)。铸件为两箱造型,分型面设在大端平面。浇注系统采用底注式,冒口尺寸为 ∅250 mm×400 mm,保温冒口3个。冒口下部,直接由木型做出泡沫冒口座,高度为100 mm。浇注水口分别为:包孔∅70 mm,直浇口∅100 mm,横浇口∅80 mm,内浇口∅65 mm。

生产中主要存在的问题:

(1)采用底注式浇注系统,钢水由下至上进入型腔造成的温差恰与重力补缩的顺序相反,冒口补缩顺序紊乱。同时,在实际生产中,偶有发现浇注过程中会出现严重卷气现象,浇注的开放度不好。

图1 破碎壁结构简图Figure 1 Diagram of crushing wall structure

图2 铸件原始工艺立体图Figure 2 Stereogram of casting in the original process

(2)由从图1可以看出,接近大口端处为铸件的环形热节,而大口端处相对较薄,因此注入钢水后,大口端处散热较快,凝固较早,冒口根部起不到补缩作用。环形热节下部的壁厚也较小,冷却也很快,此部分冷却收缩时,需要有上部供给钢水用于补缩,所以大口端附近为铸件最后凝固区域。而当其凝固收缩需要钢水时,冒口根部已凝固,无法供给补缩钢水,铸件最后经常在此部位形成缩松、缩孔缺陷。

(3)从图2可以看出,冒口根部与铸件接触面积较大。高锰钢材质导热性差,清砂工序在切割冒口时,由于局部突然受热会产生热应力,往往在冒口根部与铸件接触界面产生裂纹,接触面积越大,产生裂纹缺陷的风险也越大。另外由于高锰钢硬度较大,不容易切割,与根部接触的面积大,清砂切割耗费工作量就大,无形中增加了生产成本。

2 改进后的铸造工艺

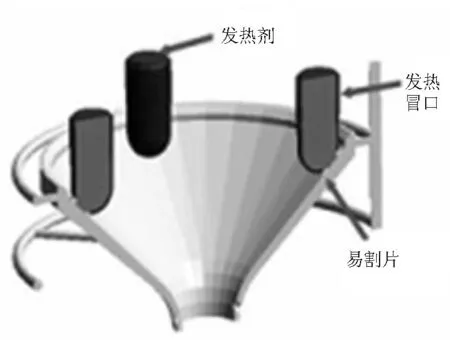

经过分析,找到了原工艺生产铸件出现缩孔、缩松及裂纹的原因。对缺陷存在的位置和大小进行研究后,对浇注系统和冒口等进行了改进。改进后的铸件立体工艺如图3所示。

图3 改进后的铸件工艺的三维示意图Figure 3 Three dimensional diagram of improved casting process

2.1 冒口补缩系统

铸件仍为两箱造型,砂型铸造。分型面仍然在大口端。由图1可知,冒口根部的壁厚只有70 mm左右,最薄的大口端处壁厚只有25 mm,即使增大冒口的尺寸,补缩的效果也不明显。同时破碎壁本身结构对补缩距离也有一定限制,过度的冒口还会起到相反的效果。改变冒口的类型是解决这个问题的有效方法,可使用发热冒口代替原保温冒口。发热冒口具有发热值高、保温性能好、发热均衡和持续时间长等优点。根据计算,采用直径为250 mm、有效长度为250 mm的成型发热冒口,冒口个数为3个。虽然发热冒口的价格略高于普通保温冒口,但是同样直径的冒口,换成发热冒口后,由于其自身良好的保温特性,延长了补缩时间,增加了补缩效果,在保证铸件质量的同时又可以减少钢水消耗。另外,虽然分型面位置不变,但是将冒口的位置向下放置,下移到大口端附近的环形热节处,充分保证补缩效果,消除原工艺由于补缩距离过长而不能充分补缩的问题。而且为避免清砂切割时产生热裂纹,降低清砂工作量,减少生产周期,冒口根部采用成型的铬铁矿易割片,厚度约为100 mm。由于易割片很薄,而且接近卡脖形状,与铸件接触面积非常小,因此清砂时直接打掉,即节省工时,又避免切割冒口时产生裂纹等缺陷。

2.2 浇注系统

浇注系统工艺设计中的主要问题是如何保证铁水在浇注过程中不产生紊流现象, 同时浇注系统应具有较强的挡渣能力[3]。根据经验公式:∑包孔∶∑直∶∑横∶∑内=1∶(1.8~2)∶(1.8~2)∶2[4],其中,∑包孔为包孔的横截面积,单位为mm2;∑直为直水口总横截面面积,单位为mm2;∑横为横水口总横截面面积,单位为mm2;∑内为内水口总横截面面积,单位为mm2。主要参数为:一个∅55 mm包孔;直水口一道,截面直径∅80 mm;横浇口为双层,截面直径∅65 mm;4条发射状内浇道注入钢水,截面直径∅50 mm,两层横水口设在铸件高度上。

铸件的浇注位置如图3所示。浇注系统的合理性直接影响铸件质量,铸件的厚大部分位于浇注上方,使铸件上部补缩铸件下部,造成有利的顺序凝固条件。相对于底返式水口,这种两层式横水口有利于调节铸件的温度差别,同时可以减小浇注时的动压力和静压力,并预防上层内浇口过早进入钢水。而且可以保证钢水充型时流动平稳,排气方便,避免吸气和钢水氧化。同时有利于造型时砂芯平稳安放,清砂时落砂方便。

3 充型及凝固过程模拟分析

正确地进行工艺设计,建立合理的温度场是保证获得优质铸件的重要因素[5]。破碎壁铸件充型及凝固过程的温度场模拟见图4和图5。

钢水经内浇道斜切铸件外皮平稳进入型腔,充型过程液面平稳上升,铸件各部分温度分布均匀,层次明显。发热冒口有针对性补缩,在各自的补缩区域内,补缩效果显著。

充型结束,在铸件凝固的后期,铸件表面逐渐冷却至固相线温度以下时,各发热冒口仍然保持着较高的温度,冒口有充足的钢水满足补缩的需要,而且温度最高的区域均在发热冒口上部轴向中心,起到了很好的补缩作用。在铸件凝固的整个过程中铸件和所有发热冒口根部都未出现断流,也没有孤立的液相存在。这就说明发热冒口或者大口端位置产生缩松及缩孔缺陷的可能性。

图4 铸件充型前期的温度场Figure 4 The temperature field before casting mould filling

图5 铸件凝固后期的温度场Figure 5 The temperature field after casting solidification

我们按照改进的工艺方案进行了实际产品的浇注。在浇注过程中,钢水入型腔水流平稳,流动性良好,没有发生卷气等现象。铸件成品没有发现任何的缩孔、缩松、夹渣缺陷。目前,该产品已经通过了客户的认可,进入批量生产。

4 结论

通过改进铸造工艺使铸件的充型过程更稳定,冒口补缩作用更好,缩短了破碎壁生产周期、降低了工人劳动强度,提高了生产效率高和产品合格率,有效降低了生产成本,提高了企业的经济效益。

[1] 陈三元, 董振, 施建明. 新型破碎壁、轧臼壁衬板在铝矿圆锥破碎机上的应用[J]. 材料工艺, 2006, (3): 53-54.

[2] 宋敏, 高志华. 细碎圆锥破碎机破碎腔的设计及改进[J]. 有色矿冶, 2007, 23(3): 84-86.

[3] 陆钦朋. 冷却壁铸造工艺分析与实践[J]. 南钢科技, 2000, (4): 30-32.

[4] 焦中, 李永娜. 破碎机高锰钢滚筒的金属型铸造工艺[J]. 铸造技术, 2000, (6): 19-21.

[5] 赵会琴, 李勇军. 圆锥破碎机轧臼壁砂型铸造工艺CAE模拟研究[J]. 矿山机械, 2009, 37(23): 80-81.