高压导叶片毛坯热处理工艺探讨

2013-09-25牟能文

牟能文

(海装重庆局,重庆400042)

叶片是汽轮机中极为重要的零部件,其毛坯一般采用方钢和模钢。而模锻叶片具有金属流线连续,综合力学性能好,加工余量小等优点,因此汽轮机叶片多采用模锻方式成形。某汽轮机组高压导叶片,以高压6级为例,叶片的型线玄宽在200 mm左右,叶冠为206 mm(宽)×186 mm(厚),叶根为217 mm(宽)×151 mm(厚)。经估算,高压6级导叶片毛坯锻件重量约为55 kg,下料重量约为66 kg。叶片不但重,而且尺寸大,主要是叶冠和叶根特别大,型线也厚。而且高压导叶片所用的材料为1Cr12Mo,材料虽为常用叶片材料,但由于该机组性能要求不一样,因此性能热处理的相关参数也需重新确定。

1 高压导叶片的基本要求

1.1 化学成分

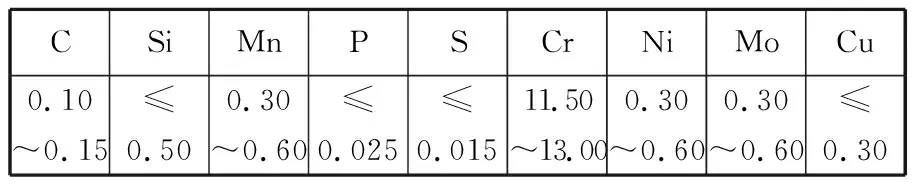

高压第1级~第9级隔板导叶片材料为1Cr12Mo,强度等级Rp0.2=440 MPa。根据ALSTOM公司提供的“汽轮机静叶用1Cr12Mo不锈钢材料及锻件采购规范”的要求,叶片材料的化学成分应满足表1要求。

1.2 力学性能

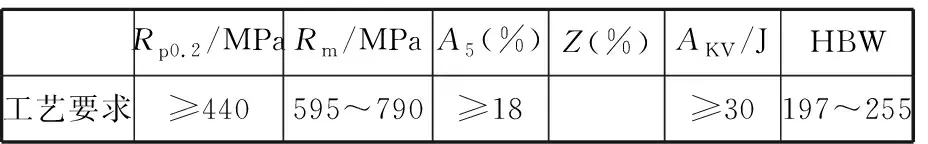

热处理后力学性能应满足表2的要求。

2 1Cr12Mo材料热处理工艺试验

2.1 1Cr12Mo材料试样

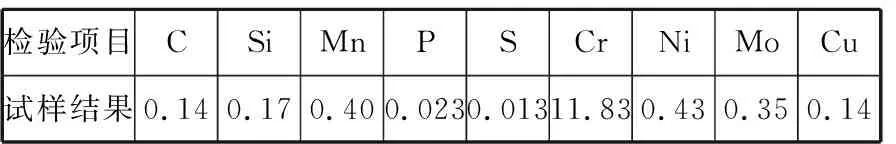

试样尺寸为90 mm×80 mm×390 mm,化学

成分分析结果如表3所示。

2.2 1Cr12Mo材料热处理工艺试验及结果

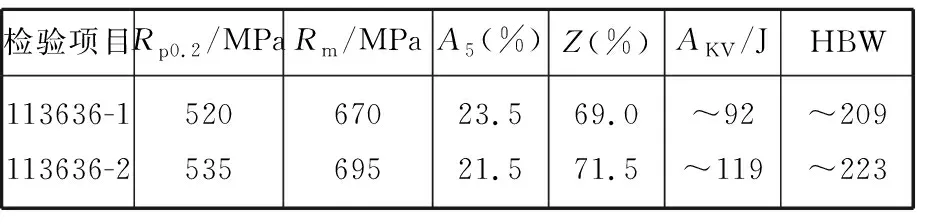

其他汽轮机低压第4级导叶片毛坯调质处理的热处理工艺参数为960~990℃淬火,680±5℃回火,回火时间8 h。其力学性能结果如表4所示。

根据表4的结果,考虑到1Cr12Mo材料的抗回火性能,选用了720℃和740℃的回火温度进行试验。回火保温时间按4 min/mm计算,加上烧透时间,共计8 h,试验结果如表5所示。

表1 化学成分要求(质量分数,%)

表2 力学性能要求

表3 1Cr12Mo材料试样化学成分分析结果(质量分数,%)

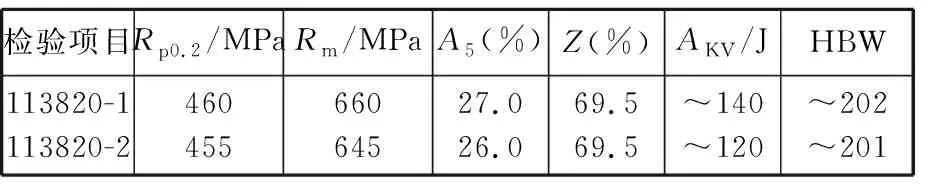

表4 其他机组1Cr12Mo导叶片毛坯调质处理后的力学性能

表5 720℃和740℃回火后的力学性能

表6 700℃±5℃回火后的力学性能

表7 710℃±5℃回火后的力学性能

表8 720℃±5℃回火后的力学性能

表9 730℃±5℃回火后的力学性能

表10 740℃±5℃回火后的力学性能

表5结果表明,采用960~990℃淬火,先经680℃回火,回火时间8 h,再经720~740℃回火的热处理工艺,能满足汽轮机组1Cr12Mo材料力学性能要求。

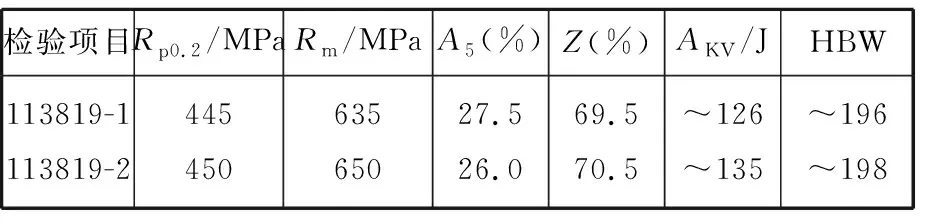

2.3 补充性能热处理试验及其结果

根据“焊接零部件焊后热处理炉的工艺规范”要求,高压隔板焊后去应力热处理温度为680~700℃,因此叶片毛坯的最终回火温度应高于700℃。为了进一步了解1Cr12Mo材料的热处理特性,进行了补充性能热处理试验。采用的工艺参数为990~1 010℃淬火(适当提高淬火温度),≥700℃回火,回火时间6 h ~8 h。具体试验结果如表6~表10所示。

由上述试验结果可知,为满足该汽轮机组高压导叶片1Cr12Mo材料力学性能要求,由表6可知,在不考虑隔板回火条件的前提下,700℃是回火温度下限;由表10可知740℃是最高回火温度上限。而在710~730℃范围内进行回火,都能够获得稳定的力学性能。

3 结论

通过对上述试验的结果及操作过程的分析,可以得到以下结论:

Rp0.2≥440 MPa,Rm=595 MPa ~750 MPa强度等级的叶片毛坯采用990~1 010℃淬火,710~730℃回火,可以获得稳定的力学性能。

[1] 王祖堂,等.金属塑性成型理论[M].北京:机械工业出版社,1989.

[2] 高亚龙,孙勤.200MW汽轮机高压缸静叶的精铸工艺[J].特种铸造及有色合金,1999(2).

[3] 李剑钊,闻雪友,林志鸿.船用汽轮机带冠叶片动力特性研究[J].热能动力工程,2002(2).

[4] 应财德.大型涡轮转子叶片熔模精铸特点[J].机械,1995(2).