大锻件KD压实锻造工艺模拟研究

2013-09-23徐明昊王敬禹刘建红

徐明昊 王敬禹 刘建红

(天津重型装备工程研究有限公司,天津 300457)

大型锻件制造难度大,一直是重型装备制造业的代表性产品。锻件心部质量是影响锻件使用性能的重要因素。锻造过程中,如果锻件拔长火次工艺不当,会造成锻件心部锻不透,无法完全消除心部孔穴、疏松等缺陷,影响锻件的使用性能。

锻件心部压实方法主要有JTS法、FM法、WHF法和KD法等,其中KD法主要利用宽砧、大压下量达到压实锻件心部的效果。迄今,国内多家高校和企业已对大锻件中心压实工艺进行了云纹法和数值法模拟研究[1~5],系统地分析了JTS法、FM法和WHF法等中心压实工艺的作用、机理和工艺参数的影响,但是缺乏针对KD法的模拟研究。

为了搞清KD法锻造时的金属变形规律,找出合理的工艺参数,本文采用数值模拟的方法研究了大锻件锻造过程中锻造温度、砧宽和布砧方式等工艺参数对锻件心部质量的影响,为实际生产工艺提供理论基础。

1 研究方法和模拟条件

清华大学的陈迎亮等人[6]通过云纹实验和数值模拟相结合的方法对大型筒体锻造过程中的工艺参数对变形规律的影响进行了研究。实验表

明,通过数值模拟方法得到的结果与云纹法实验的结果相吻合。因此,采用数值模拟的方法能够有效地反应出锻造工艺参数对锻件变形规律的影响。

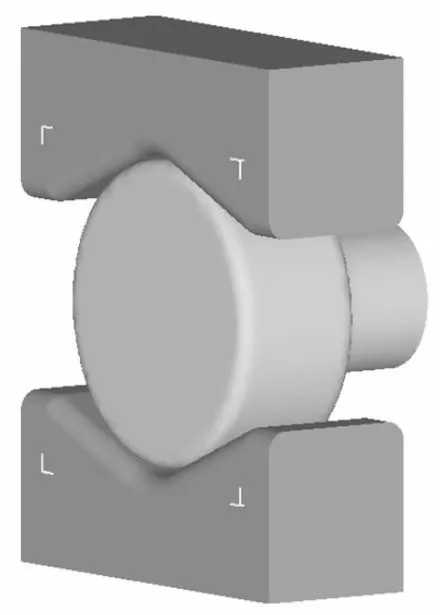

本文采用数值模拟的方法,研究KD压实锻造工艺参数对锻件心部质量的影响规律。模拟对象为1 580 mm轧机R2支承辊,材质为45Cr4NiMoV,锻件毛坯KD压实前直径为∅2 700 mm,KD压实后直径为∅1 900 mm,锻造附具为上下V型砧。锻造过程示意图如图1所示。

材料模型本构方程采用Arrhenius关系描述,通过Gleeble热力模拟试验机对45Cr4NiMoV材料进行不同温度下的压缩试验,以试验数据为基础,得到45Cr4NiMoV材料的数学模型[7]。在锻造过程中,上下V型砧基本不会发生变形,因此可认为其材料为刚性。设定锻件温度初始值为1 200℃,锻造附具温度为室温。

图1 KD压实过程示意图Figure 1 The schematic drawing of KD compaction process

使用上述数值模拟模型研究KD压实锻造工艺中温度、砧宽和布砧方式等工艺参数对锻件心部质量的影响,以便为KD压实锻造工艺提供理论依据。

2 KD压实过程模拟及分析

2.1 锻造温度场对锻件心部质量的影响

在大锻件锻造过程中,变形与温度之间存在相互作用和相互影响的关系,因此在模拟锻造过程中,考虑锻造温度场的变化,能够提高模拟的精度[8]。由于不同温度场对锻件质量影响有区别,通过调整锻件表面与环境的换热系数和热交换时间[9],分别模拟锻件在以下三种温度场中KD压实的锻造过程:

(1)不考虑任何热交换的均匀温度场;

(2)锻件与空气及附具存在热交换的温度场;

(3)假设KD压实过程在镦粗完成后进行,此时锻件与空气已进行一定时间热交换,锻件与空气及附具仍存在热交换的温度场。

在KD压实后的锻件中心轴线上做剖面,锻件心部等效应变平面分布如图2所示。

图2 不同温度场下KD压实后锻件心部等效应变分布图Figure 2 The diagram of equivalent strain distribution of the forging core after KD compaction under different temperature fields

KD压实后锻件心部的最大等效应变和最大等效应力值如表1所示。

表1 不同温度场下锻件心部最大等效应变和最大等效应力值Table 1 Maximum equivalent strain values and maximum equivalent stress values of the forging core under different temperature fields

从图2和表1可以看出,在锻造温度场(1)中,KD压实后锻件心部的最大等效应变值和最大等效应力值均为三种温度场下的最小值,且温度场(1)中锻件心部最大等效应变区F明显小于温度场(2)和温度场(3)中锻件心部最大等效应变区I的面积。说明温度场(3)中锻件心部KD压实效果最好,温度场(2)次之,温度场(1)最差。

在不同锻造温度场中,锻件KD压实后心部的等效应变分布呈现一定的规律性。当锻件心部处于高温状态下且与锻件外部具有一定温度差时,会形成一定厚度的低温区,低温区厚度越厚,KD压实后锻件心部等效应变值越大,分布区域越广,锻件心部的压实效果越好。直观的辨别方法是:锻件KD压实后,锻件自由端面的“鼓肚”越大,说明锻件心部的压实效果越好。

2.2 上下V型砧砧宽对锻件心部质量的影响

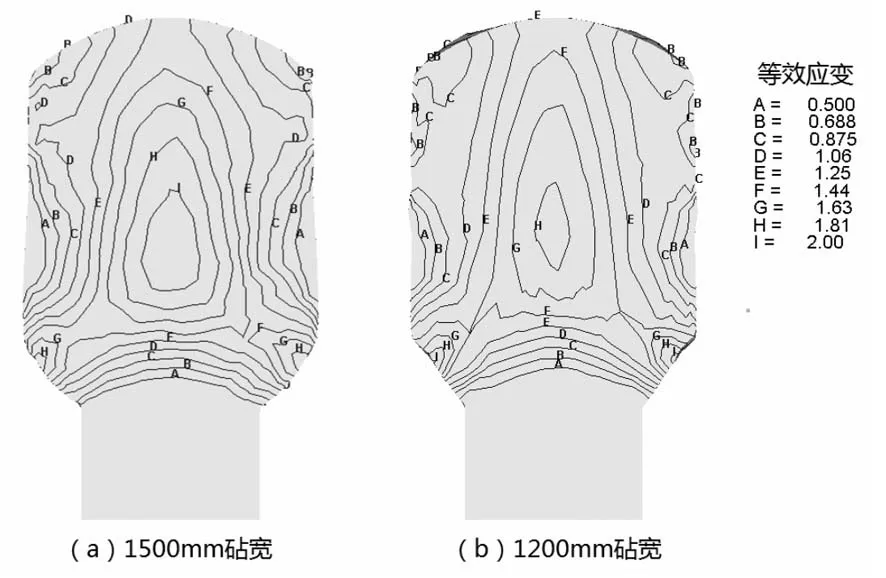

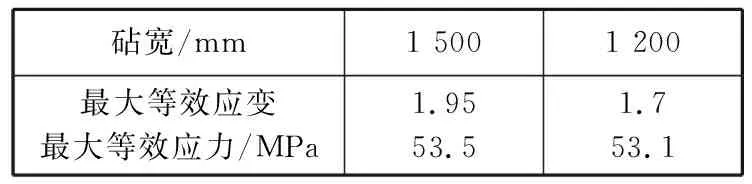

在保证其它模拟条件一致的前提下,采用不同宽度的上下V型砧,不仅对锻件KD压实的变形规律有影响,而且对压实后锻件心部的质量也有影响。分别采用1 200 mm和1 500 mm宽度的上下V型砧模拟锻件KD压实的锻造过程。锻件心部等效应变分布如图3所示。锻件心部最大等效应变值和最大等效应力值如表2所示。通过分析压实后锻件心部的等效应变和等效应力,确定最合适的上下V型砧砧宽。

图3 不同砧宽KD压实后锻件心部等效应变分布图Figure 3 The diagram of equivalent strain distribution of the forging core after KD compaction under different anvil widths

砧宽/mm1 5001 200最大等效应变最大等效应力/MPa1.9553.51.753.1

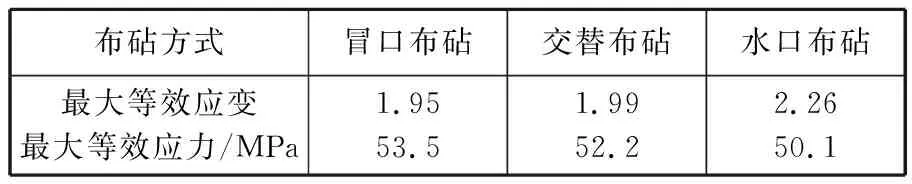

表3 不同布砧方式锻件心部最大等效应变和最大等效应力值Table 3 Maximum equivalent strain values and maximum equivalent stress values of the forging core under different anvil distribution modes

KD压实后的模拟结果显示,采用1 500 mm砧宽KD压实的锻件心部等效应变和等效应力最大值均大于采用1 200 mm砧宽KD压实的最大

值。且采用1 500 mm砧宽KD压实后,锻件心部的最大等效应变区的面积亦大于采用1 200 mm砧宽KD压实后的面积。因此,采用1 500 mm砧宽KD压实的锻件心部质量要好于采用1 200 mm砧宽KD压实后锻件的心部质量。

针对本文模拟的锻件模型,采用1 500 mm砧宽KD压实的砧宽比约为0.55,采用1 200 mm砧宽KD压实的砧宽比约为0.44。由此可见,KD压实下砧宽比大的锻件心部的质量更好,因此适当的提高KD压实的砧宽比有利于获得较好的锻件心部质量。

2.3 布砧方式对锻件心部质量的影响

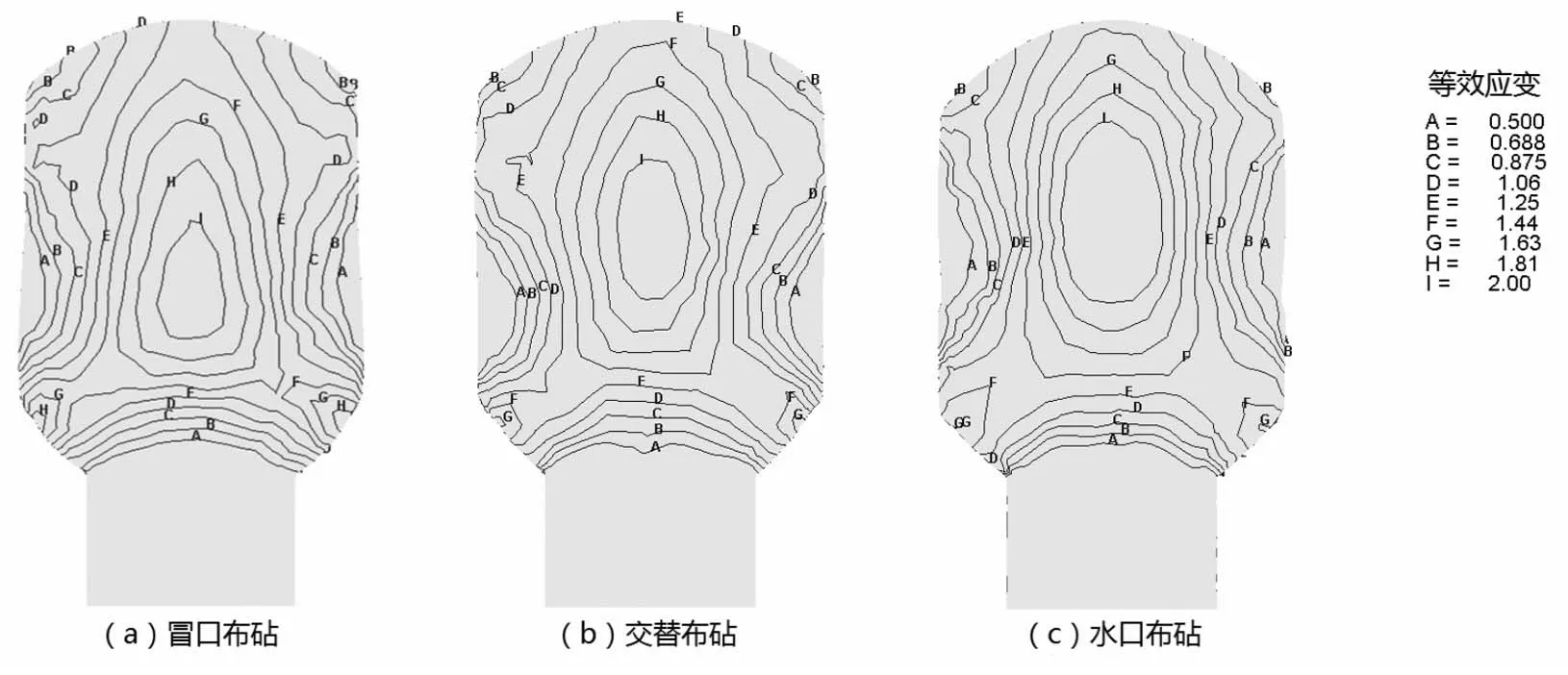

KD压实属于锻造拔长过程,因此不同的布砧方式对锻件心部质量会产生不同的影响。针对不同的布砧方式,分别模拟水口布砧、冒口布砧和水冒口交替布砧方式对锻件心部质量的影响。图4所示为不同布砧方式下锻件心部的等效应变分布图。表3列出不同布砧方式下锻件心部的最大等效应变和最大等效应力值。

从图4可以看出,冒口布砧方式下锻件心部的最大等效应变区偏于锻件的冒口端,水口布砧方式下锻件心部的最大等效应变区偏于锻件的水口端,而水冒口交替布砧方式下锻件心部的最大等效应变区几乎位于锻件的中心。比较表3中的数据发现,冒口布砧方式下锻件心部的最大等效应力值最大,而水口布砧方式下锻件心部的最大等效应变值最大。

KD压实过程中,锻件的水口端相当于自由端,而锻件的冒口钳把端近似为刚端,因此水口布砧方式时锻件的水口端变形量更大,水口端心部等效应变更大。而冒口布砧方式时锻件的冒口端

图4 不同布砧方式下锻件心部等效应变分布图Figure 4 The diagram of equivalent strain distribution of the forging core after KD compaction under different anvil distribution modes

变形量小,冒口端心部等效应变稍小,但是等效应力值更大。综合衡量等效应力和等效应变对锻件心部质量的影响,采用水冒口交替布砧方式时KD压实后锻件心部的质量最好。

由上述分析结果可知,在锻件KD压实过程中,应对锻造温度、V型砧砧宽和布砧方式等工艺参数进行综合考量,并根据不同的锻件对工艺参数进行相应的调整,以达到最佳的锻件心部压实效果。

3 结论

(1)KD压实锻造过程中,在保证锻件心部高温的前提下,应确保锻件外部和心部存在一定的温度梯度。随着温度梯度的增大,KD压实后锻件心部的等效应变和等效应力均增大,心部大变形区域亦增大,有利于锻件心部的压实。在实际生产中,应尽量将镦粗和KD压实过程控制在一个火次内完成,既能保证锻件镦粗的质量,又能为KD压实提供合适的温度场,增强KD压实的效果。

(2)选择1 500 mm砧宽的V型砧能够提高KD压实过程的砧宽比,增大锻件心部的等效应变和等效应力,获得更好的锻件心部压实效果。

(3)在KD压实过程中,采用水冒口交替布砧的方式,锻件心部的等效应力和等效应变分布更合理,与其它布砧方式比较,锻件心部的质量更好。

[1] 曹起骧,叶少芙,王顺龙,杨正汉,孙唯林.FM法锻造时变形规律的云纹法模拟研究[J].大型铸锻件,1987(2):14-23.

[2] 孙捷先,方芳,范涛.轴类大锻件心部压实锻造法的模拟实验与有限元分析[J].大型铸锻件,1987(2):31-39.

[3] 邓陟.中心压实锻造法生产工艺的改进[J].北京科技大学学报,1991,13(2):146-149.

[4] 钟志平,马喜腾,曹起骧,王连生,王谦和,李国宪.核电筒体锻件镦粗工艺的云纹法与数值模拟研究[J].塑性工程学报,1997,4(4):58-64.

[5] 邓陟,曹起骧.中心压实法锻造工艺的高温云纹法模拟研究[J].大型铸锻件,1990(3):17-22.

[6] 陈迎亮,马庆贤.大型筒体锻造工艺参数特性模拟研究[J].塑性工程学报,2007,14(1):48-52.

[7] 史宇麟,赵俊伟,陈学文.45Cr4NiMoV钢热变形行为的研究[J].矿山机械,2010,38(22):27-30.

[8] 詹艳然,吴乐尧,王仲仁.金属体积成形过程中温度场的分析[J].塑性工程学报,2001,8(4):13-16.

[9] 廖培根,方刚,雷丽萍,曾攀,杜凤山.大锻件中心压实法(JTS)锻造过程有限元分析[J].锻压技术,2007,32(6):43-46.