基于热加工图的700℃超超临界转子用617合金变形行为研究

2013-09-23朱怀沈聂义宏白亚冠殷福星

朱怀沈 聂义宏 白亚冠 赵 帅 殷福星

(中国第一重型机械股份公司能源装备材料科学研究所,天津300457)

我国以煤炭火力发电为电力生产的主要途径,先进火力发电技术的研发与应用对于满足我国的电力能源需求、解决燃煤排放的环境问题有着巨大的现实意义。近十年来,欧美日相继启动了蒸汽温度在700℃以上、以镍基高温合金为关键装备部件材料的先进超超临界火力发电技术(AUSC)的研发[1~2]。转子作为电站设备的关键部件,性能要求高,工艺环节多,生产周期长。617合金是一种固溶强化的镍基高温合金,具有出色的综合高温强度和抗氧化能力。该合金具有较强的耐蚀性,且易于用现有技术实现热加工成形,可作为先进超超临界汽轮发电机组高中压转子的候选材料[3]。

热加工图是一种基于动态材料模型(dynamic material modeling,DMM)建立的将材料本构关系和微观组织演化规律结合在一起对材料成形性能进行分析的方法。自Frost和Ashby于1982年提出加工图理论以来,热加工图已在很多合金中得到成功应用[4~5]。本文对617合金进行Gleeble高温压缩试验,构建热加工图,通过对不同变形温

度及变形速率下试样的金相分析研究617合金在不同变形条件下微观组织的演变,继而确定热变形工艺参数,以期获得组织性能良好的617合金锻件产品。

1 试验方法

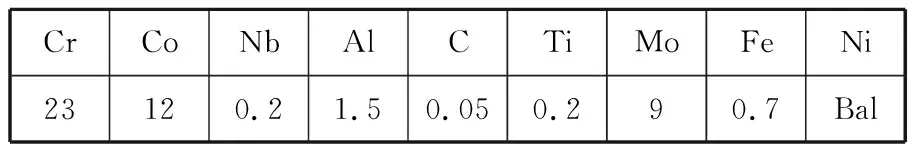

试验用617合金取自边长90 mm的锻态方坯,化学成分如表1所示。

表1 617合金化学成分(质量分数,%)Table 1 Chemical composition of alloy 617 (mass fraction, %)

2 试验结果分析

通过热压缩试验得到了各种条件下617合金的真应力-真应变曲线,如图1所示。在变形速率和变形温度恒定的条件下,流动应力随着真应变的增加而迅速增加直到峰值应力后,呈缓慢波动下降,随着真应变的继续增大也不再发生明显变化。这是由于在变形的开始阶段,材料随着变形产生加工硬化,从而使应力值快速增大;经过一定程度的变形后,材料发生动态再结晶和动态恢复,当材料的加工硬化和再结晶引起的软化达到动态平衡时,材料进入稳态流变阶段。

分别采集不同变形条件下稳态流变应力数值,观察温度及应变速率对稳态流变应力的影响,如图2、图3所示。可以看出,随着应变速率的降低或是温度的升高,稳态流变应力随之减小。应变速率较大时,温度显著影响稳态流变应力值。应变速率对稳态流变应力的影响在较低温度的时候表现的更加明显。

3 热加工图及分析

动态材料模型[6]将变形体看作是一个功率耗散体,外界输入变形体并使其产生塑性变形的能量主要转化为以下两方面:(1)由塑性变形转化的热量,用G表示;(2)变形过程中微观组织变化而耗散的能量,用J表示。这一能量转化可通过以下公式表达:

(1)

在一定温度和应变下,应力和应变速率存在如下关系:

(2)

图1 617合金热变形真应力-真应变曲线Figure 1 The curves of true stress and true strain of alloy 617 hot deformation

图2 617合金热变形应力-温度曲线Figure 2 The curves of stress and temperature of alloy 617 hot deformation

图3 617合金热变形应力-应变速率曲线Figure 3 The curves of stress and strain rate of alloy 617 hot deformation

图4 617合金的功率耗散图Figure 4 Power dissipation diagram of alloy 617

(3)

定义J/Jmax为能量耗散因子,表示为η,计算公式如下:

(4)

η是一个与应变、温度和应变速率相关的三元变量,当应变为一定值时,就η与温度和应变速率的关系作图,即得到功率耗散图。

根据图1中617合金高温压缩应力应变曲线,分别采集不同变形条件下应变量为0.2、0.4和0.6时的流变应力值,根据公式(1)~公式(4),采用Matlab语言编程,计算得到617合金热变形的功率耗散图(图4)。可以看出,不同应变量下617合金的功率耗散峰值位置及分布趋势大体相同。在应变量为0.6时,功率耗散值变化范围较大(0.067~0.412)。最大值出现在高温低应变速率的区域(1 200~1 250℃,0.001 s-1),最小值在低温高应变速率的区域(850~875℃,1 s-1)。当温度在850~1 000℃、应变速率在0.1 s-1~1 s-1时,随着温度的升高,功率耗散表现出明显上升趋势;当温度在1 150~1 250℃、应变速率在0.05 s-1~1 s-1时,随着温度的升高,功率耗散表现出快速下降的趋势;当应变速率小于0.01 s-1时,随着应变速率的减慢,功率耗散呈缓慢下降的趋势。总体来看,变形温度为950~1 250℃、应变速率为0.002 s-1~0.1s-1的区域功率耗散值较大,基本都大于0.3;而变形温度1 200~1 250℃、应变速率小于0.02 s-1的区域功率耗散值更大,局部达到0.4以上。

但是并不是功率耗散值越大,材料的可加工性能就越好,由于在加工失稳区也有可能出现功率耗散较大的情况,所以有必要先根据Ziegler判据计算出材料的加工失稳区。定义参数 为材料变形失稳系数,当ξ<0时材料发生流变失稳[7]:

(5)

在温度-应变速率的二维图上标出ξ<0的区域就得到加工失稳图。将加工失稳图与功率耗散图叠加就得到了材料的热加工图。热加工图中的空白区为热加工安全区域,η值越高,对应的动态再结晶越有利于热变形,材料的塑性好,且加工完后还会得到较好的组织。图5中深色区域为变形失稳区,加工中应该避免在空洞区、晶界裂纹区及局部变形区加工。

4 组织分析

功率耗散值与材料热加工过程中微观组织的变化有关,可以利用η在一定变形条件下的典型值对这些微观组织的演变机制进行解释,并通过金相观察得到验证,从而在热加工图中可以确定与单个微观成形机制相关的特征区域的大致范围[8]。

为了验证该热加工图的分析,选取图5(c)中不同区域的压缩试样,将压缩试样纵向剖开,制备金相试样,在光学显微镜下观察试样变形后的显微组织。

在850℃、1 s-1变形条件下,即热加工图中区域对应的功率耗散值为0.08~0.1。该变形条件下功率耗散值较低,大部分塑性变形功转化为热能,晶粒开始被压扁拉长,但仍存在大量的孪晶组织和位错,见图6。当应变速率较大时,合金的动态再结晶不能充分进行,所得到的位错密度和形变储能较高,为再结晶形核提供驱动力。

在950℃、0.001 s-1变形条件下,即热加工图中区域对应的功率耗散值为0.28~0.3。合金变形后被压碎的奥氏体晶界上出现了较为细小的再结晶晶粒,但混晶组织也非常明显,见图7。

在1 150℃、0.01 s-1变形条件下对应的功率耗散值为0.34~0.36。从图8可以看出,变形后的晶粒为等轴晶组织,晶粒细小且分布均匀,表明此时已形成稳定的再结晶组织。等轴组织的塑性和热稳定性最好,成形质量较高。在加工图理论中,功率耗散因子越高,该区域内材料的组织性能越好,微观组织的演变也验证了加工图的合理性。

图5 617合金的热加工图Figure 5 Hot working drawing of alloy 617

图6 617合金变形后的显微组织(T=850℃、Figure 6 Microstructure of alloy 617 after deformation (T=850℃、

图7 617合金变形后的显微组织(T=950℃、.001 s-1)Figure 7 Microstructure of alloy 617 after deformation (T=950℃、.001 s-1)

图8 617合金变形后的显微组织(T=1 150℃、.01 s-1)Figure 8 Microstructure of alloy 617 after deformation (T=1 150℃、.01 s-1)

图9 617合金变形后的显微组织(T=1 250℃、.01 s-1)Figure 9 Microstructure of alloy 617 after deformation (T=1 250℃、.01 s-1)

但在1 250℃、0.01 s-1变形条件下对应的功率耗散达到峰值(0.38~0.4)。虽然此时功率耗散值较高,但从金相照片中可以观察到孔洞及裂纹,见图9。这是由于此时变形温度较高,低熔点的初熔相熔化产生的空洞及裂纹在变形过程中不断长大,降低了该合金的高温成形性能[9]。

5 基于加工图的617合金热加工工艺优化

从对加工图上相应区域的显微组织观察可以看出,在功率耗散值较小(η<0.1)的A区材料变形抗力大,孪晶组织大量存在,不适合进行热加工。B区功率耗散值较高(<0.3),材料变形抗力较小,但并未获得完全再结晶组织,组织均匀性差,不适宜进行热加工。D区虽然功率耗散值高(>0.38),但初熔相空洞较多,属于加工失稳区。加工图上C区为完全再结晶区,功率耗散值高(0.34<η<0.36)且组织均匀,成形质量高,加工性能好,适宜在该区域进行热加工。

6 结论

(1)基于动态材料模型理论构建了617合金应变量为0.2、0.4和0.6的热加工图,分析表明温度在950~1 250℃,应变速率在0.002 s-1~0.1s-1的区域内功率耗散值随温度的增加并逐渐增大,均达到0.3以上。

[1] International Energy Agency, 2008.

[2] A. Pirscher, B. Scarlin, R. Vanstone. Material development and mechanical integrity analysis for advanced steamturbines. Advances in materials technology for fossil power plants pr℃eedings from the fifth internationalconference, 2007, 338-352.

[3] I.G. Wright, P.J. Maziasz, F.V. Ellis, T.B. Gibbons, and D.A. Woodford, "Materials Issues for Turbines forOperations in Ultra-Supercritical Steam," Pr℃eedings of the 29th Internat. Conf. on Coal Utilization and FuelSystems, held April 18-23, 2004 in Clearwater, FL, Coal Technology Ass℃iation.

[4] Frost, H.J., Ashby, M.F., 1982. Deformation Mechanism Maps.Pergamon Press.

[5] Y.V.R.K. Prasad, S. Sasidhara (Eds.), Hot Working Guide: A Compendium of Pr℃essing Maps, ASM International, MaterialsPark, OH, 1997.

[6] Y.V.R.K Prasad,H. L Gegel,S. M Doraivelu,et al.Modeling of dynamic material behavior in hot deformation:forging of Ti-6242.Metallurgical transactions,1984,15(10):1883-1892.

[7] H. Ziegler, in: I.N. Sneedon, R. Hill (Eds.), Progress in SolidMechanics, vol. 4, Wiley, New York, 1963, pp. 63

[8] 鞠泉,李殿国,刘国权.15Cr-25Ni-Fe基高温塑性变形行为的加工图[J].金属学报,2006,42:218-224.

[9] 郭建亭.高温合金材料学:应用基础理论[M].北京:科学出版社,2008:171-173.