大型冰级船用螺旋桨轴的研制

2013-09-23付前进高鸿雁

付前进 逯 伟 高鸿雁

(大连华锐重工铸钢有限公司,辽宁116000)

在现有的造船订单中,冰级船的比例在增加。冰级船用螺旋桨轴锻件的力学性能指标增加了低温冲击功的要求,并高于常温要求。如温度为-10℃时,冲击功须大于27 J,其值远高于常温要求的15 J正常指标。同时,各船级社船规对轴系锻件的炉后化学成分已经做了明确规定,这给轴系生产带来了较大的难题。

1 螺旋桨轴的基本要求

图1是我公司为一家造船企业生产的螺旋桨轴锻件,按GL船级社规定进行取样,其力学性能要求见表1。

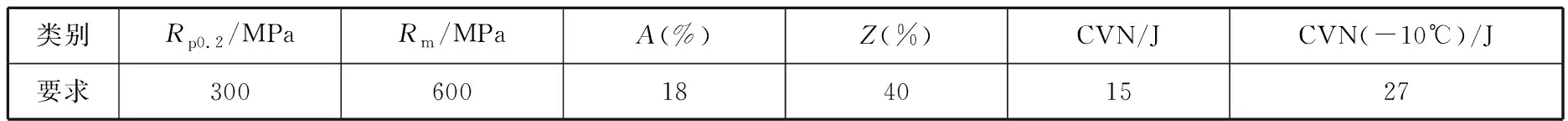

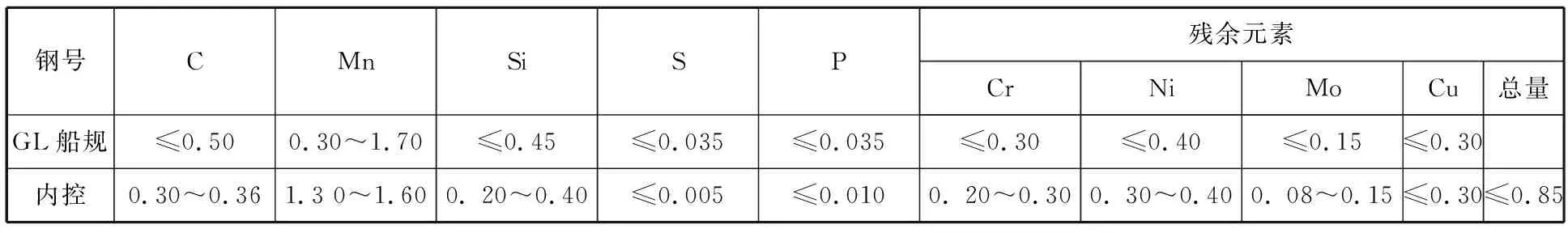

表1 冰级船用螺旋桨轴力学性能要求Table 1 Mechanical properties requirements of ice class marine propeller shaft

图1 螺旋桨轴锻件毛坯取样Figure 1 Sampling on the forging blank of propeller shaft

2 化学成分的制定

在船用锻件一般船级社规范中,螺旋桨轴无冲击功要求。但是冰级船不但增加冲击功要求,而且还要求在-10℃条件下达到27 J的冲击功,其值远高于常温的冲击功要求。螺旋桨轴不允许调质状态交货,而正回火状态下螺旋桨轴的组织状态是珠光体。在珠光体组织状态下,为了能在-10℃时达到27 J冲击功的要求,只有在满足船级社对化学成分要求的同时,采取合金强化。

通过分析实际生产中的螺旋桨轴组织状态,发现只有通过合金强化与细化晶粒的方法,才能在-10℃时达到27 J的冲击功要求。具体化学元素含量确定原则与比例如下:

(1)碳在不调质的条件下,主要以碳化物形式析出,过高会影响冲击功,过低会使强度降低。在调质的条件下,0.4%C的固溶量会使强度达到最大值。在正回火的条件下0.30%~0.60% 的含碳量,可以满足强度要求。

(2)锰一般以固溶态存在,是提高淬透性的元素。同时,过量的Mn会使晶粒粗化。因此Mn限定在1.30%~1.60%是合适的。

(3)镍也是固溶态存在的元素,能提高淬透性。但船规要求其上限值为0.4%。其加入量控制在船规的上限,并寄希望与Mn的联合作用,对低温冲击会有一定的贡献。

(4)钼是有条件的形成碳化物元素,对提高强度、细化晶粒贡献最大。但由于船规限定其值不大于0.15%,这里按上限量加入,希望对细化晶粒起一定作用。

(5)铝、氮这两种元素联合控制残余含量,目的是进一步细化晶粒、提高强度与冲击韧性。按船规要求控制其含量。这两种元素的含量控制是能否达到冰级船性能指标的关键。

基于以上化学成分的影响因素,为达到冰级船性能指标,确定了内部冶炼钢锭的化学成分,见表2。

表2 冰级船用螺旋桨轴的化学成分要求(质量分数,%) Table 2 Chemical compositions requirements of ice class marine propeller shaft (mass fraction,%)

3 生产过程执行情况

3.1 钢锭制备

根据锻造工艺,需要制备的钢锭重量为76 t,锻件重42 200 kg。为满足GL船级社的超声检测要求及内控化学成分要求,钢锭制备工艺如下:

(1)60 t电弧炉+15 t电弧炉粗炼钢水。要求配碳量0.95%,并选择不含Ni、Mo、Cr的废钢。出钢条件要求温度:1 685~1 695℃,C:0.30%,P≤0.006%。

实际执行情况为,出钢温度:1 685℃,C:0.28%,P≤0.005%。

(2)LF炉精炼+VD处理

当电炉出钢到钢包时,不允许电炉渣进入钢包,钢水兑入LF炉前,LF包底需加入LF炉合成渣及Al锭,兑包时不允许电炉渣进入LF包内。补充合成渣及石灰至满足脱硫要求,提温至1 650℃做全化学分析,提温至1 685℃以上进行内控化学成分的调整。

出钢条件要求温度1 695℃、化学成分合格,完成N、Al的内部控制分析。

VD真空处理:LF出钢后倒掉部分渣,留渣1.5 t左右。真空处理真空度23 Pa,保压时间15 min~20 min。氩气压力根据温度情况调整。在VD处理前,按LF出钢前的取样结果,补充加入氮化锰铁及铝锭至目标值。调整渣为有利于夹杂物球化的状态。

实际执行情况:化学成分(质量分数,%):C0.32、Si0.23、Mn1.48、P0.008、S0.005、Cr0.25、Mo0.10、Ni0.30、N 、Al目标值。VD后〔H〕=1.1×10-6。

(3)真空浇注

经过VD真空处理的钢水化学成分达到内控要求,在23 Pa的真空条件下进行76 t钢锭的浇注。

3.2 锻造过程

按照图1锻件毛坯取样图要求,在60 MN吨压机上进行两次中间镦粗及FM法压实操作拔长后,经过5个火次完成了锻造。法兰锻造比达4.5以上,轴体锻造比达18以上。

在从45 MN增压到60 MN的快锻油压机上对76 t钢锭进行镦粗,镦粗直径达到∅2 650 mm。

对于FM法压实操作,由于压机吨位的原因,很难在镦粗的同一火次内完成压实操作,应按等效方截面=0.815×∅镦粗直径,进行简单规方,然后下一火次在高温的条件下进行压实操作。这也符合压实并焊合的条件,即高温1 100℃,压力、应力偏张量下产生变形。其操作技巧是在任何条件下不得形成平行四边形界面,以避免在平行四边形的长轴中心线上产生剪切应力,形成剪切滑移裂纹。

3.3 锻后热处理

由于第二次镦粗后,无法在FM法辅具的条件下直接拔长出成品,需要重新高温加热,导致局部锻比小于1.35,属于无锻比加热。按照力学性能及低温冲击要求,必须调整晶粒度达到4级以上。为弥补微合金化对细化晶粒的不足,决定进行两次正火。锻后性能热处理曲线见图2。

第一次正火温度选择契尔诺夫B点,这是为了既不使奥氏体化时晶粒粗化,又可以获得均匀的奥氏体晶粒,给第二次正火作好预备晶粒度准备。

第二次正火执行正常的正火工序,此时细化晶粒的主要元素为N、Al。这两种元素的微量加入可以形成AlN、Al2O3化合物。该化合物在契尔诺夫B点温度下可沿晶界析出,使之在第二次正火时以AlN、Al2O3重新结晶,形成较细的奥氏体。其他微量元素对细化晶粒起一定作用,但由于加入量的限制,起到的细化晶粒作用次之。

三次过冷的温度与时间必须足够使奥氏体转变为珠光体,不应存在残余奥氏体。第一次过冷如果存在残余奥氏体,在契尔诺夫B点温度下,没有任何组织转变,此次正火失效。第二次过冷如果存在残余奥氏体,二次正火就不会有细化晶粒的作用。第三次过冷如果存在残余奥氏体的话,由于残余奥氏体对氢的固溶含量可以达到4.8×10-6,这会给回火时的扩氢带来不利。

3.4 检测结果

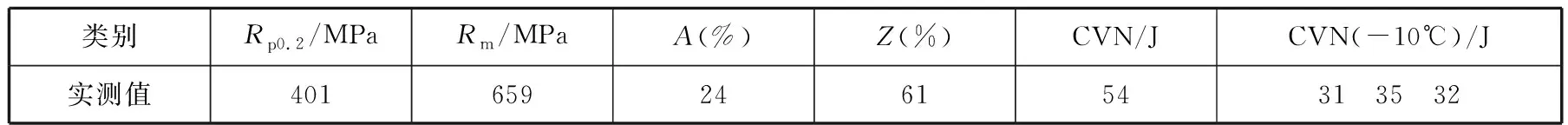

螺旋桨轴经过毛坯取样,其力学性能检测结果如表3所示,完全符合GL船级社规范要求。

图2 锻后性能热处理曲线Figure 2 The curve of post forging heat treatment

类别Rp0.2/MPaRm/MPaA(%)Z(%)CVN/JCVN(-10℃)/J实测值40165924615431 35 32

4 结论

通过对螺旋桨轴的化学成分的微合金化调整,以及对冶炼、锻造、锻后热处理工艺的调整,使得冰级船用螺旋桨轴的性能检测结果完全符合船级社要求。

[1] 康大韬,叶国斌.大型锻件材料及热处理.北京:龙门书局,1998.

[2] 付前进.FM锻造法在支承辊的应用.大型铸锻件,1996(1).

[3] 钢铁冶金学.北京:冶金工业出版社,1990.

[4] 崔成万.新型精炼渣的研制应用.大型铸锻件,2008(1).