∅260 mm超高压筒体的研制

2013-09-23周预平林春生张承峰黄丽秋汤晶晶

周预平 林春生 张承峰 黄丽秋 汤晶晶

(武汉重工铸锻有限责任公司技术部,湖北430084)

∅260 mm超高压试验容器是“测井仪压力测试装置”中的主要设备,其主要受压元件超高压筒体的材料为22Cr2Ni4MoV,锻件尺寸为∅616 mm×12 498 mm。制造须满足《超高压容器安全技术监察规程》和《人造石英晶体高压釜》标准的要求。

1 超高压筒体的技术要求

1.1 化学成分

化学成分要求见表1。

1.2 力学性能

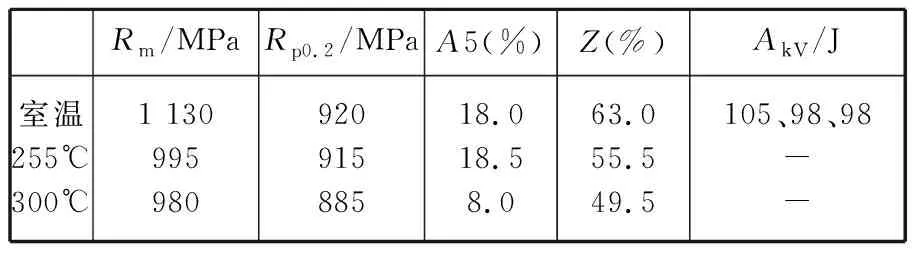

在锻件冒口端切除至少2/3壁厚的弃料后于1/2壁厚处取横向试样,做室温一拉三冲(V型缺口)、255℃和300℃高温拉伸试样各一个(只记录数据)。力学性能指标见表2。

表1 超高压筒体的化学成分(质量分数,%)Table 1 The Chemical composition of super HP cylinder (mass fraction, %)

表2 超高压筒体的力学性能Table 2 The mechanical property of super HP cylinder

1.3 表面硬度检测

在筒体外壁上均匀划出五个与筒体轴线相垂直的环线,在每个环线上均匀取四点进行硬度检测。硬度最高值与最低值之差(△HBW)在环线间各点应不大于40 HBW,同一环线上各点不大于20 HBW。

1.4 金相检验

晶粒度按GB/T6394—2002标准执行。非金属夹杂按GB/T10561—2005标准执行。具体要求见表3。

表3 超高压筒体的金相检验要求Table 3 The metallographic examination requirements of super HP cylinder

1.5 超声检测及磁粉检测要求

均按《人造石英晶体高压釜》标准验收。

2 研制难点

(1)化学成分中P、S含量要求严格,冶炼难度大。

(2)此超高压试验容器是目前国内压力最大的超高压容器,液压试验压力须达到261.3 MPa。设计压力为210 MPa,最高工作压力为200 MPa。设计温度为255℃,最高工作温度为250℃。因此其内部质量要求严格,不允许超过∅2 mm当量的缺陷存在。

(3)力学性能要求高,特别是塑韧性指标要求高。热处理截面厚度为178 mm,取样位置在1/2壁厚处,锻件难以淬透。同时整个筒体要求硬度基本均匀一致,力学性能难以满足技术要求。

3 研制工艺路线及过程

3.1 工艺路线

电炉冶炼(EF)+精炼(LFV1)+VD→钢锭红送→锻造→等温退火→低倍试验→正火+调质处理→打表面硬度,力学性能、金相试验,成品分析→超声检测→精加工→磁粉检测→装配、液压试验→超声检测、磁粉检测。

3.2 研制过程

3.2.1 冶炼

合理配比化学成分,冶炼时配优质料头、废钢、生铁。电炉冶炼时保持炉况良好,初炼炉化清后进行氧化脱磷。精炼钢包包况要好,氩气搅拌压力充足,所有成分符合要求后,进真空工位进行低真空处理,锭模系统落真空盖前再抽风吸灰一次,确保锭模系统清洁干燥,注意观察,控制浇高。

3.2.2 锻造

锻造时严格控制始锻和终锻温度,采用上平下V型砧锻造,使其始终处于压应力状态,保证内部充分锻透。严格控制锻件工艺尺寸,确保底部和冒口端弃料充分。

3.2.3 热处理

超高压筒体粗加工完后打吊装孔并将所有棱角倒钝,进井式炉中热处理。热处理工艺采用正火+调质处理的方式,具体热处理工艺见图1。

3.2.4 液压试验

试压前对装置进行装配合格后方可试压,采用分级逐级升压,达到最高压力后分级逐级降压。

图1 正火+调质热处理工艺Figure 1 Heat treatment process of normalizing + quenching and tempering

4 检验结果

超高压筒体的熔炼分析和成品分析见表4。力学性能检验结果见表5。表面硬度检验结果见表6。金相检验结果见表7。

检验结果表明,超高压筒体的力学性能和高倍检验结果均满足技术要求。冶炼时将合金元素Ni、V含量控制在上限,C含量控制在下限。Ni、V合金元素对细化晶粒、提高塑性和冲击韧性有明显效果。

表4 熔炼分析和成品分析结果(质量分数,%)Table 4 The analysis results of smelting and finished product (mass fraction,%)

表5 力学性能检验结果Table 5 The test result of mechanical properties

表6 表面硬度检验结果/HBWTable 6 The test result of surface hardness/HBW

表7 金相检验结果Table 7 The result of metallographic examination

5 结论

(1)冶炼时化学成分配比合理,为提高锻件的综合力学性能打下了坚实的基础。

(2)采用上平下V型砧锻造,保证了锻件内部压实压透,从而得到较好的内部质量。

(3)热处理时采用正火+调质处理和水淬油冷的冷却方式,是获得良好综合力学性能的有力保证。