高速综合检测车铝合金司机室的结构设计

2013-09-20张硕韶白彦超杲晓峰阎锋

张硕韶,白彦超,杲晓峰,阎锋

(1.中国北车集团 唐山轨道客车有限责任公司,河北 唐山 063035;2.中国北车集团 青岛四方车辆研究所有限公司,山东 青岛 266031)*

0 引言

高速综合检测车采取8辆编组,列车轮周牵引功率为16 400 kW,持续运营速度为350 km/h,最高试验速度>400 km/h.为提高列车的运行速度,需优化整车的空气动力学性能,包括前端流线型、车辆连接处加装外风挡、车顶受电弓的优化及车下裙板和各种车顶导流罩的优化,重点之一是头形的优化.

为减小空气阻力,提高列车运行速度,在CRH3-300型动车组头形的基础上进行了进一步优化,设计了多个优化方案,经空气动力学计算,确定了低阻力的最佳方案.按最佳方案和CRH3-300型动车组制作动车组模型进行风洞试验,以证明气动外形最佳方案符合减阻要求.

根据选定的气动外形,按自顶向下的设计原则,完成了司机室的工程化设计,司机室由三维弯曲铝型材和三维弯曲板材焊接而成,与头车的底架、侧墙、车顶组焊在一起,参与整体承载.按照EN 12663-2000[1]《铁路应用——轨道车辆车体结构要求》和《200 km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定》[2]进行静强度计算和试验,司机室各处应力均小于弹性极限,满足标准要求.司机室设计流程见图1.

图1 司机室设计流程

1 车头气动外形设计

1.1 车头气动外形选型

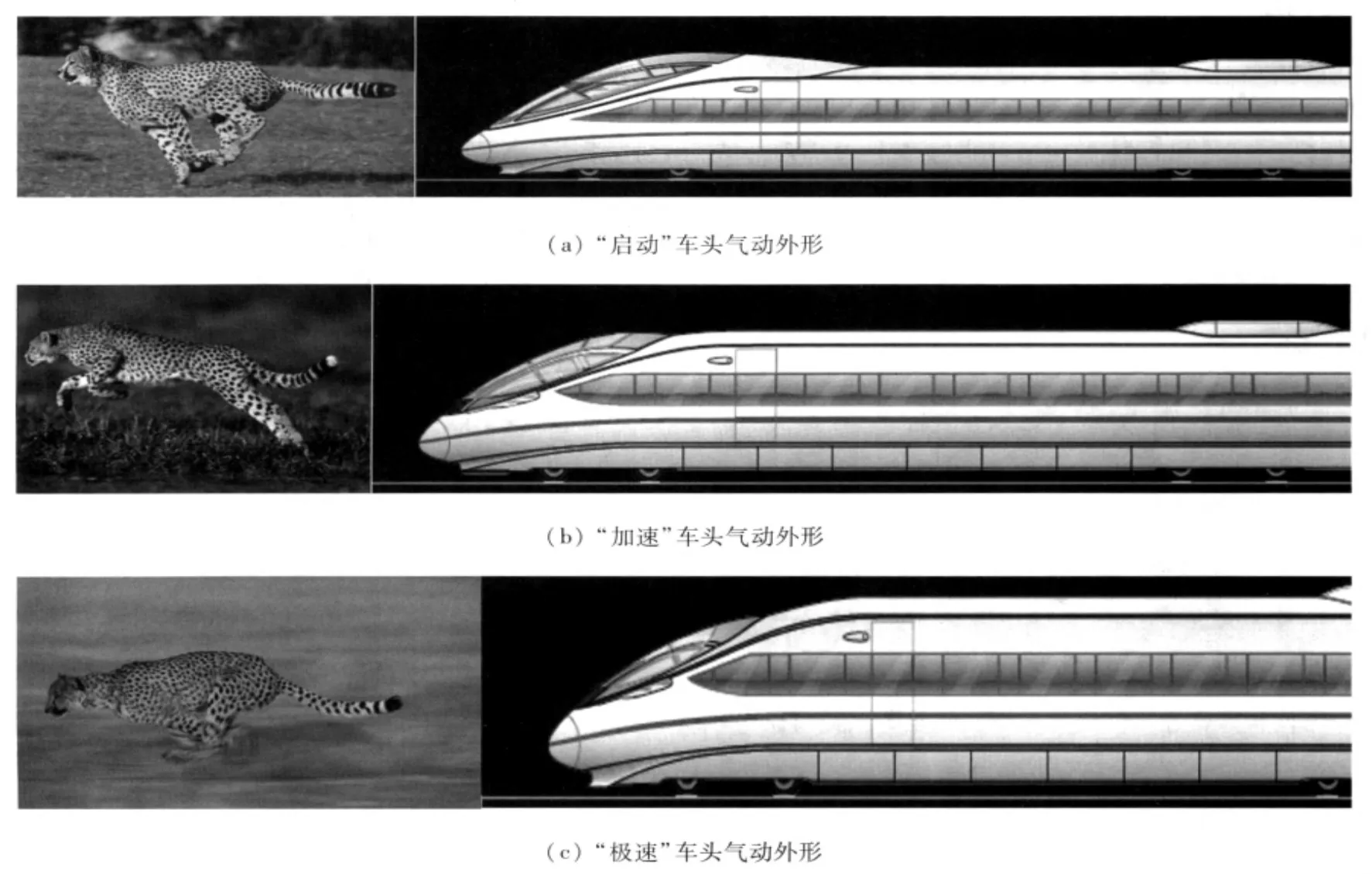

高速综合检测车车头外形在CRH3-300型动车组基础上进行了优化设计,其设计理念来源于仿生学,参考猎豹奔跑的姿态,设计了3种不同流线的空气动力学车头,分别命名为“启动”、“加速”和“极速”如图2所示.

图2 3种不同流线的车头气动外形

1.2 空气动力学计算

当高速列车以时速350 km运行时,列车牵引动力中有80%以上被用来克服空气的阻力[3],而列车的气动阻力主要取决于高速列车的外形设计,尤其是车头车尾的几何形状、风挡形状、空调整流罩形状等等.因此列车气动阻力是进行头形评估时的重要参考指标.

计算采用商业软件Starccm+进行,控制方程为可压缩N-S方程,流模型为标准K-ω模型+标准壁面函数.计算参数Ma∞ =0.28594(350 km/h),远场压力取为1 Pa,T∞ =288 k.参考面积为10.8 m2,边界条件包括固定壁面边界、速度入口边界条件、出流边界条件,T=288.15 k.同时计算中包含了对地面效应的模拟,地面为静止地面.计算区域为车头前100m,上100m,左右各100m,采用多面体网格,总网格数约1.2亿单元.

阻力系数计算结果显示,“加速”和“极速”车头头车和尾车的总阻力比CRH3-300型小.速度为350 km/h时,CRH3-300型车头头车和尾车总阻力为0.235 13,“加速”车头和“极速”车头头车和尾车总阻力分别为0.216 77和0.210 96,与CRH3-300型车头比较,分别下降了7.81%和10.27%.

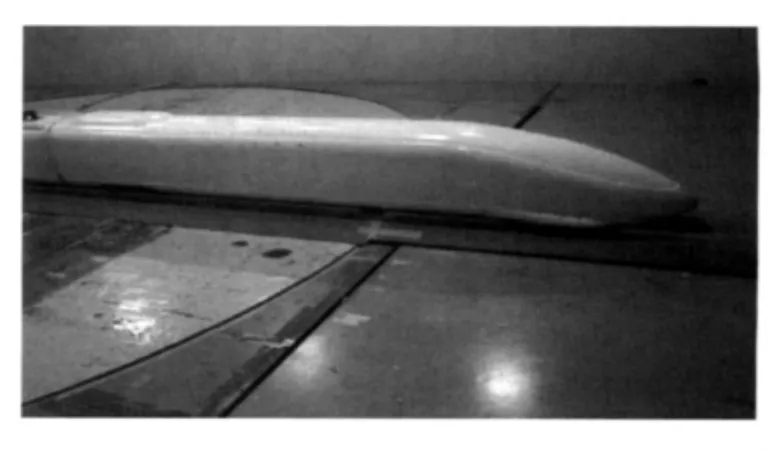

1.3 风洞试验

根据空气动力学计算结果,确定“极速”车头的头形为高速检测车的头形,根据导流罩优化方案、裙板优化案和车底转向架处优化方案进行整合,最终确定头车的最优方案,按照最优方案制作了1∶8动车组模型(图3).为了验证减阻效果,又按照CRH3-300型动车组制作了1∶8动车组模型,称为基准方案,将两组模型分别进行风洞试验.

图3 头车最优化方案模型

图4给出了最优方案与基准方案气动系数的对比情况.高速综合检测车经过优化后,与基准方案相比阻力减小,在迎风角为-12°时,空气阻力减小29.2%,在迎风角为0°时,空气阻力减小21.61%;无侧风时升力减小,有侧风时升力增加;在迎风角为-3°时,优化后升力系数为0.291 3,增加30.77%.随着角度的增大,增加的比例减小.优化后的俯仰力矩较基准方案而言,在各个侧偏角下均呈现增加的趋势,但是力矩系数很小,在列车安全性允许范围之内.

图4 两种方案在不同迎风角下空气阻力系数对比

2 铝合金司机室

根据空气动力学分析结果,车头外形采用经计算和试验确定的最优方案——“极速车头外形”,在此基础上还需要结合司机室功能和强度要求进行具体结构设计.司机室在工程化设计时要考虑开闭机构、外部照明设备、司机室旋转窗和前风挡玻璃的设置与安装,这些设备的外形要与气动外形相吻合,司机室结构形式要满足这些设备的安装.作为承载结构的一部分,司机室需要有一定的强度与刚度,强度应满足EN12663-2000《铁路应用——轨道车辆车体结构要求》的要求.

2.1 结构简介

高速综合检测车的司机室与头车的底架、侧墙、车顶组焊在一起,形成一个焊接结构的头车车体,参与车体整体承载.

该动车组的司机室采用较大截面的有压筋的墙顶板与梁柱组焊而成,梁柱多为开口型材,组焊后司机室的变形小,曲面过渡光滑,外表美观.因梁柱多在同一截面,使得司机室的抗扭、抗弯能力强,结构坚固.

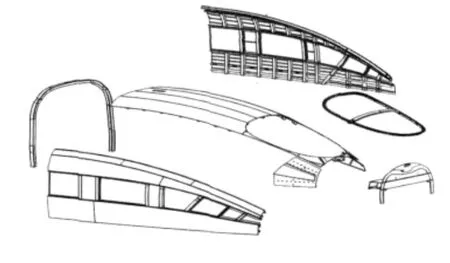

司机室由6部分组成,即司机室前端、司机室后框、司机室左侧墙、司机室右侧墙、司机室车顶和司机室前窗玻璃安装框(图5).

图5 头车司机室的结构分解图

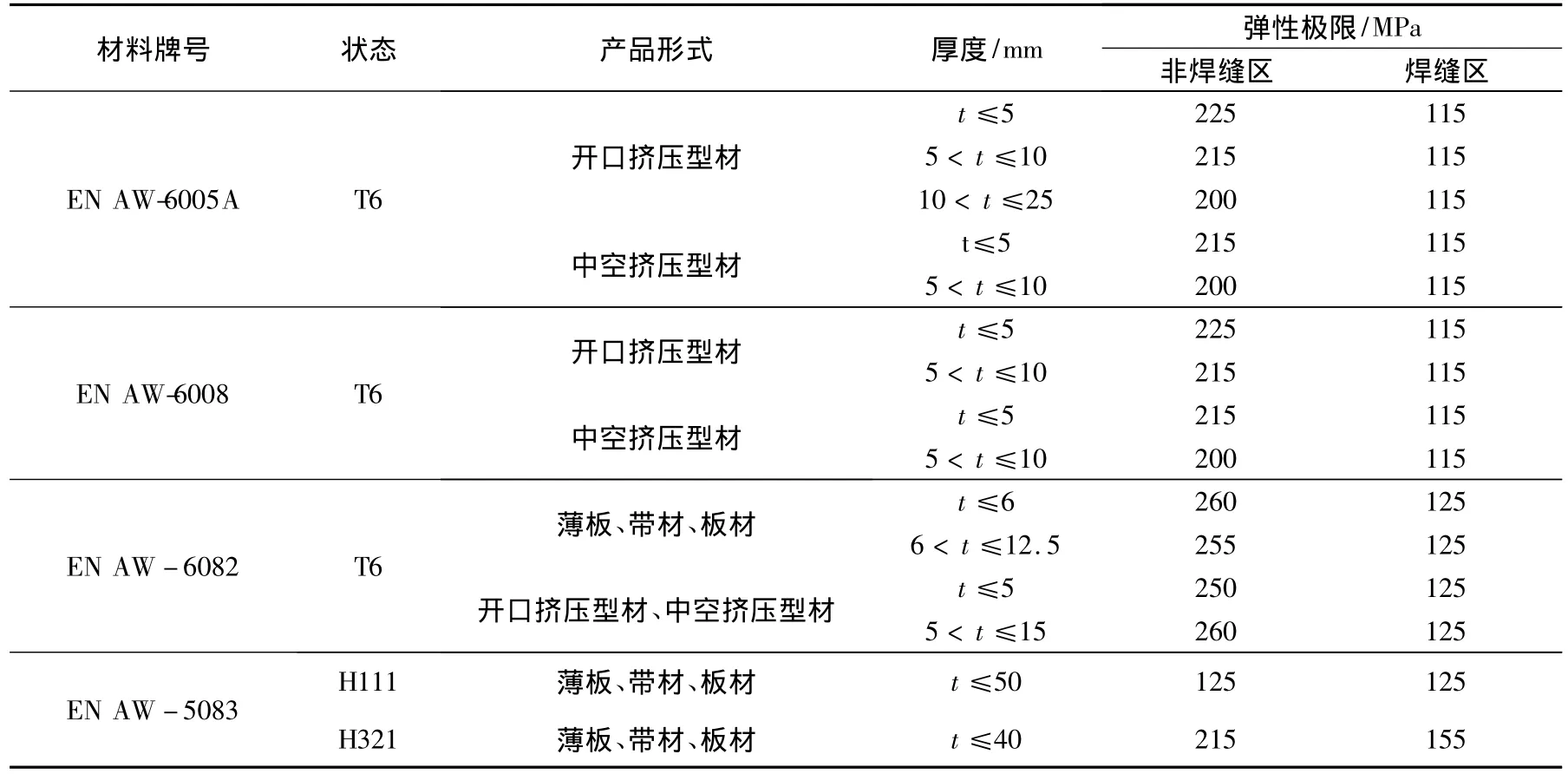

2.2 强度标准及材料选用

司机室与其它大部件组焊成头车车体,车体强度应满足EN12663:2000《铁路应用——轨道车辆车体结构要求》的要求,母材和焊缝的性能应满足DIN 5513:2007[4]《轨道车辆材料—铝和铝合金》的要求.司机室所选用的材料见表1.

表1 司机室选用的材料及其性能

2.3 焊接结构特点

司机室由三维弯曲铝型材和三维弯曲板材焊接而成,焊接标准执行 EN 15085[5].在设计司机室焊接结构时有两点是非常重要的,一是焊接接头的连接强度,另一个是结构上的抗焊接变形能力.

司机室的骨架除窗间立柱外,基本采用的是槽型和乙型的开口型材.各梁柱之间通过开V型或Y型坡口进行焊接,组焊成完整的骨架.

司机室侧墙纵向梁与侧墙立柱加永久焊接垫板开V型坡口焊接,可以让侧墙纵向梁与侧墙立柱焊透,这种连接型式能保证足够的焊接强度,连接及焊接型式见图6.

图6 侧墙立柱与纵向梁的连接型式

为了保证司机室侧墙在焊后减少变形,将司机室的侧墙板设计成带加强筋的开口型材型式,司机室侧墙立柱、纵向梁与侧墙板采用角接型式焊接,这种连接型式既能保证足够的连接强度,又能使侧墙板外表面焊后变形很小,没有明显的突起和凹坑,目测表面非常光滑,司机室车顶板也是设计成带加强筋的开口型材型式,它与车顶弯梁采用角接型式焊接,与侧墙板相似,车顶板焊后变形也较小.

2.4 静强度计算和试验

2.4.1 静强度计算

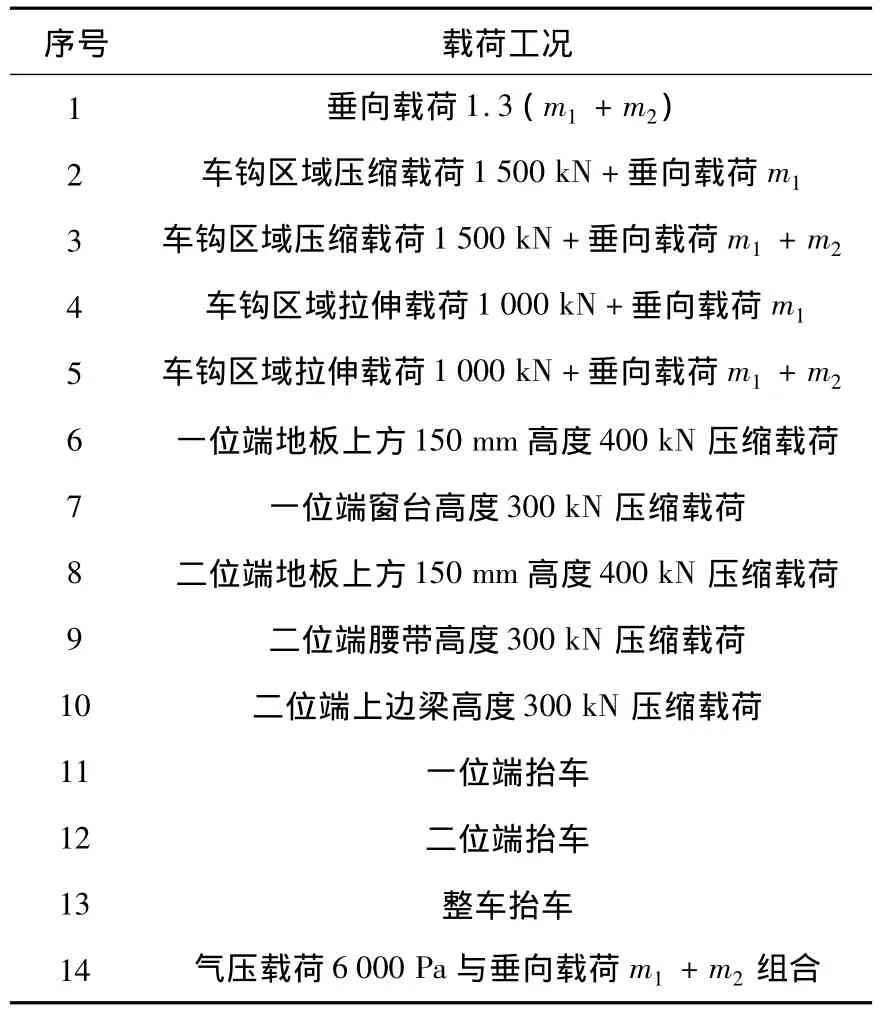

依据“EN12663-2000《铁路应用—铁路车辆车体结构要求》”和“《200 km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定》”,对高速检测列车头车车体静强度进行了有限元分析计算,计算的载荷工况见表2.车体有限元模型基本采用壳单元shell63来建立,对于较为复杂的不规则模型采用三维实体单元solid45进行离散.

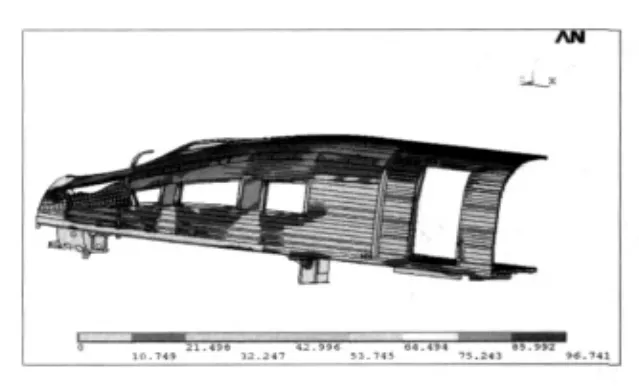

在垂向载荷、纵向拉压、车端压缩、扭转载荷、抬车及气密载荷等各载荷工况下,分别对车体结构进行了有限元计算,图7为第十一种工况下的司机室应力云图,所有个工况的计算结果表明,该车体结构均满足静强度要求,司机室母材和焊缝的应力均小于许用应力.

图7 司机室应力云图

2.4.2 静强度试验

按照表2所列的载荷工况,对样车进行了静强度试验(图8).静强度试验在专用的静强度试验台上进行,能模拟各个工况载荷的施加.试验结果表明,头车车体的强度满足EN12663-2000《铁路应用—轨道车辆车体结构要求》和《200 km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定》的要求.

表2 计算载荷工况

图8 头车车体静强度试验

3 结论

经空气动力学计算和试验,证明“极速”车头气动外形具有较低的空气阻力系数,满足高速综合检测车低阻力的要求,板梁焊接结构的高强度司机室,与头车的底架、侧墙、车顶组焊在一起后,能够参与车体的整体承载,经计算和试验,其强度满足EN12663-2000《铁路应用——轨道车辆车体结构要求》和《200 km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定》的要求.

[1]BSI.BS EN 12663-2000铁路应用—轨道车辆车体结构要求[S].英国:英国标准学会,2000.

[2]铁道部科学研究院机车车辆研究所.200 km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定[S].北京:铁道部出版社,2001.

[3]田红旗.列车空气动力学[M].北京:中国铁道出版社,2007.

[4]DIN 5513-2007.有轨车辆材料—铝和铝合金[S].德国:[s.1.],2007.

[5]EN 15085-2007.铁路应用—铁道车辆及其部件的焊接[S].德国:[s.1.],2007.