货车后部吸能装置40%偏置碰撞仿真分析

2013-09-20李敏于建国

李敏,于建国

(东北林业大学 交通学院,黑龙江 哈尔滨 150040)*

0 引言

由于高速公路具有全封闭、全立交等特点,所以其交通事故形态中不存在正面碰撞事故,而追尾事故是其主要组成形式,且由于高速公路路表状态平直、设计标准高、车速快,一旦发生交通事故后果严重[1].2010年,高速公路发生事故数、造成的死亡人数,同比分别上升5.2%、4%.从高速公路发生的死亡人数情况看,40.3%因尾随相撞导致,21.9%为碰撞固定物或静止车辆导致,侧面碰撞导致事故死亡人数占6.7%,但同比上升13%.因此,尾随相撞仍是高速公路追尾事故的主要事故形态.

由于交通事故的发生存在随机性和突发性,更多的交通事故是难以预防的.所以,事故发生后采取及时而有效的紧急救援措施,对于降低事故所造成的(伤亡和经济)损失,尤其是预防第二次连锁事故甚为重要.在这种情况下提出的货车后部吸能装置,主要是针对高速公路上载货汽车行驶车速过低或出现事故后被迫停驶时,可通过控制装置自动对后续车辆起警示标志作用,从而避免了由于人为放置标牌所可能引发的人员伤亡.另外,如果安全距离过小导致两车碰撞时,吸能装置应起到缓和冲击、吸收碰撞动能的作用.

目前常见的货车后下部防护装置多采用简单的槽钢或圆管结构,在发生中低速追尾碰撞时可对追尾车辆有部分阻挡保护功能,但在高速情况下就形同虚设,无法起到阻止后车钻入碰撞的作用.因此,安全的防护装置应主要考虑在随机的碰撞事件中能以相对固定的破坏形式耗散碰撞能量,能够有效控制碰撞力和减速度以及防止后车发生钻入碰撞.

由于后部吸能装置主要用于阻挡轿车冲入货车下部兼吸能的作用,所以检验吸能装置采用全宽碰撞和40%偏置碰撞的试验评价方法.通过事故结果表明,乘员严重伤害比例最高的阶段是发生在40%偏置碰撞事故形态下,因此对后部吸能装置进行40%偏置碰撞安全性的研究具有非常重要的意义.

1 吸能装置有限元模型的建立

根据偏置碰撞中采用可变形体壁障来检验车体变形情况的经验和高速公路上小轿车追尾货车时轮胎留下的刹车痕迹来初步将吸能装置的初始尺寸定为长2.3 m,宽2 m,而装置离地高度则选择对轿车起最大保护作用的离地高度,即为0.3 m[2].吸能装置由四根方形薄壁组合梁和多个螺栓件组成.当追尾事故发生时,后部薄壁梁受力,推动两根薄壁梁产生相对运动,对被剪切螺栓做功.并在两端导向作用下变为轴向力,这样被剪切螺栓在两根薄壁梁的作用下剪切分离.如轴向力仍大于被剪切螺栓的剪切力,可以对方形薄壁梁进行进一步的屈曲压缩.所以,在各螺栓剪切力和薄壁梁屈曲变形的共同作用下,碰撞的能量被逐渐消耗.在材料分离与变形中,分离所需的能量大于变形.该吸能装置就是利用了螺栓件在被剪切分离时需耗能的原理.另外,由于各螺栓件在薄壁梁上分散布置,因此对于缓冲释放能量和降低车体的反弹势能有很好的效果,可避免对追尾车辆的二次碰撞.

其中组合梁中截面积较小的一段直梁为受力梁,横截面边长a为130 mm,圆角直径r为5 mm,长度为2 300 mm,厚度为10 mm;截面积较大的直梁为辅助梁,边长为160 mm,长度为1 800 mm,厚度为10 mm;螺栓直径为20 mm,长度为200 mm.鉴于螺栓是国家标准件,材料和尺寸相对固定.因此将组合梁材料初定为35钢,螺栓材料为Q235.材料参数见表1[3].

附表 材料参数

根据吸能装置的初定尺寸,利用Pro/E软件进行参数化建模,如图1所示.在进行碰撞仿真分析时,要充分考虑到数值模型的边界条件与实际过程相接近.

图1 后部吸能装置的有限元模型

为验证该分析模型的有效性,应用LS-DYNA软件对其进行仿真计算.单元算法采用Belytschko-Wong算法.对于网格密度的控制,应在确保正确表达变形的前提下,尽可能选择大的单元尺寸.文献[4]中认为方形薄壁梁的折叠半径可估计为R=0.72a1/3t2/3.其中a为截面宽,对于矩形薄壁梁,a可取截面的长或宽;t为板厚.为了精确描述变形,网格尺寸应小于l=0.5πR.根据厚度值和截面宽度值,算得l值为26.6 mm.因此,本文中将薄壁梁组件的单元尺寸设定为26 mm.网格划分后,装置共有壳单元总数为39 981个.接触类型定义为自动单面接触.通过引入粘性阻尼力来避免因采用单点高斯积分引起的沙漏变形.通过引入静摩擦因数0.08和动摩擦因数0.06考虑接触界面的摩擦作用.

2 整车模型的建立

本文采用ANSYS作为前处理有限元软件,直接读入PRO/E完成的实体三维模型进行网格划分[5].整车模型主要结构包括白车身、副车架、前后车门、悬架、转向机构、发动机、车轮总成、散热器总成等主结构.其中发动机、油箱和车轮轮毂考虑为刚体.悬架考虑为刚度一致的弹簧单元.最后整车有限元模型有449 882个节点,253 164个单元.整车模型的单元尺寸应设定在5~25 mm的范围内.按照欧洲ECE R94.01法规[6]和40%偏置碰撞规定,建立的整车偏置40%碰撞吸能装置的仿真模拟过程(俯视)和两者之间的位置关系如图2所示.

图2 汽车与吸能装置40%偏置碰撞的位置关系

3 模型校验

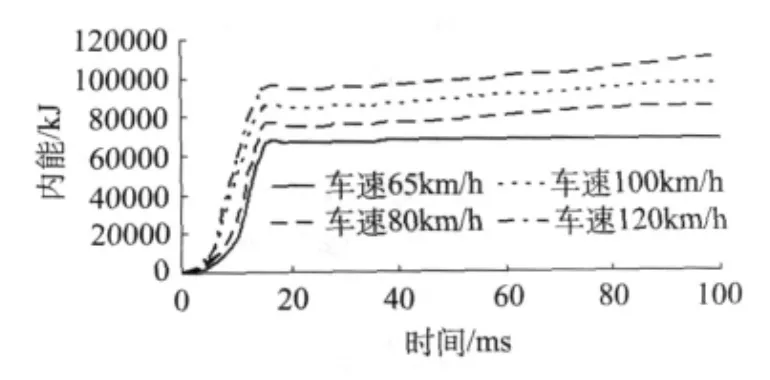

基于本文建立的吸能装置模型,利用LS-DYNA软件,根据碰撞法规GB11551-2003,对该车分别进行正面65、80、100和120 km/h的碰撞,取车身B柱位置加速度为车身加速度.图3和图4是对整车模型在正面100%碰撞模拟计算后各车速下吸能装置的吸能曲线和加速度曲线,从曲线图中可以看出该结构能够有效逐步地减少碰撞加速度,使轿车内的人员不至于受到过大伤害.且碰撞速度在65、80、100 km/h时吸能变形形式合理,能够有效地吸收能量,而在120 km/h时该装置没有吸收全部碰撞动能,有部分动能未被吸收,但仍可起到防止轿车钻入货车后下部的作用.

图3 各车速下吸能装置的吸能曲线

图4 各车速下碰撞的加速度曲线

4 40%偏置碰撞仿真分析

为吸能装置在碰撞速度为65 km/h时建立的偏置40%碰撞仿真模拟过程图5所示,这里碰撞时间取100 ms.根据仿真结果发现吸能装置的吸能过程主要分成两个阶段.第一阶段是各螺栓剪切吸收碰撞动能,这一阶段特点是吸能组件之间发生了较大的剪切变形,而轿车前部结构只是发生了轻微变形,汽车动能迅速下降.第二阶段是薄壁梁屈曲变形吸能过程,伴随着这两个阶段同时进行的是轿车前保险杠变形吸能过程,而轿车前部结构挤压变形则较小.由后部吸能装置的碰撞吸能变化曲线图6可知,装置的吸能量比货车原有后部防护结构有了显著的提高,吸收能量达到32 954.2 J;对比图4与图7中的曲线可以看出,40%偏置碰撞形式与100%全宽碰撞形式相比较[7],后部吸能装置的加速度时间历程变长,最大值减少.

通过有限元仿真发现,原有结构设计在安全性上存在不足:一是吸能组件的后防护板厚度偏薄,在高速碰撞事故中容易发生断裂,因此可适当进行加厚;二是在碰撞过程中只有部分螺栓件发生断裂(大部分发生弯曲变形),没有达到吸能的最佳效果.因此可适当将螺栓件的直径减小或用其他材料(如10钢)来替代.

图5 以65 km/h偏置碰撞吸能组件的变形情况

图6 以65 km/h偏置碰撞吸能组件的吸能曲线

图7 以65 km/h偏置碰撞吸能组件的加速度曲线

5 结论

(1)设计中结合建模模拟仿真软件,成功地建立了吸能组件的模型并进行了仿真分析,获得了较为合理的吸能结构,缩短了设计周期;

(2)在载荷冲击方向发生一定程度的改变时(如追尾轿车的冲击方向与吸能组件的轴线成某一角度),吸能组件仍可顺利通过剪切螺栓杆件来吸收能量,故该结构的变形吸能具有较好的鲁棒性;

(3)由于节能等的要求,装置在汽车上的能量吸收结构应该质量较轻,具有良好的“比吸能”,即单位质量所吸收的能量较高.为了满足条件,在吸能组件薄壁梁侧面开有弱化槽;

(4)在后部吸能装置发生偏置碰撞的一侧其变形严重,碰撞中的大部分能量由偏置侧的装置变形来吸收,另外,由于碰撞过程中车身前部接触区域的不同,在一定程度上会造成车身在碰撞后期发生明显的横向摆动.

[1]陈瑜,张青华.浅议高速公路追尾事故的防控办法[J].华东公路,2006,160(4):73-75.

[2]张昕,陆善彬,刘海立,等.一种新型载货汽车后部防护装置的设计[J].设计·计算·研究,2011(5):19-23.

[3]成大先.机械设计手册[M].北京:化学工业出版社,2004.

[4]彭洪梅,胡平,申国哲,等.薄壁直梁碰撞性能仿真和参数影响分析[J].汽车工程,2011,33(9):782-786.

[5]WEIRZBICKI T,ABRAMOWICZ W.Development and Implementation of Special Element for Crash Analysis[C].SAE Paper,880895.

[6]冯樱,邓召文,马迅,等.汽车40%偏置碰撞抗撞性改进设计[J].重庆交通大学学报,2009(12):1121-1125.

[7]亓立成,乌秀春,王超,等.轿车偏置碰撞耐撞性仿真分析[J].辽宁工学院学报,2006(8):252-254.