油区地热资源用于管道伴热系统的技术研究

2013-09-18吴晓姝贾冯睿

吴晓姝,秦 威,姚 尧,王 雷,贾冯睿

(1. 辽宁广播电视大学,辽宁 沈阳 110034; 2. 辽宁石油化工大学石油天然气工程学院,辽宁 抚顺 113001)

油田在油气生产过程中,自身消耗大量的能源,能耗总费用占生产成本的近30%,而油田生产能耗主要集中在油气集输系统,油田集输系统所消耗的热量约占油田集输系统总能量的 80%~83.5%。在油田管道输送流程工艺中,管道伴热系统起着非常重要的作用,是集输系统安全运行的前提保障。当伴热管道周围环境温度不断下降时,管内稠油粘度变大,流速降低,管内原油输送量大大降低,当原油温度持续降低到凝固点以下时,原油会基本凝固,甚至还会发生管线断裂,严重影响集输系统安全。因此,对管线中原油的保温是极其重要的一项工作。目前油田油气集输和处理工艺主要采用各种类型、容量不一的加热炉来加热,以石油或天然气为原料,其热效率普遍低下,污染严重[1]。

而很多油区具有大量的地热资源未开采使用,地热是一种洁净的可再生能源。它具有热流密度大、容易收集和输送、参数稳定(流量、温度)、可全天候开采、使用方便、安全可靠等优点,如何利用地热资源对伴热系统进行伴热,已成为油田集输系统发展主要研究问题之一。为此,国内外的学者对此进行了大量的研究。马殿辉对油区地热资源的开发和利用进行了探讨研究[2]。Zhaolin Gu对热泵系统替代原油加热炉加热进行了理论研究[3]。田茂华对油区地热资源综合利用进行了研究[4]。李云,张兵强对油区地热资源发电利用进行了研究,提出将油田现有油井采出的地热水用于集输伴热系统维温、发电、供热模型[5]。然而,在油区地热资源利用方面,鲜有对油气集输系统工艺管道伴热方面的理论研究,没有对此进行完整的工艺流程设计及研究。基于此,本文拟建立油区地热低温资源加热伴热水模型,设计了油区地热资源集输系统综合利用工艺流程。并结合CFD软件平台,对所建立的伴热系统进行模拟,分析其经济效益和环境效益,从而为油田集输系统地热资源利用提供重要的理论依据,达到节能降耗、保护环境的目的。

1 地热低温资源高效利用工艺设计

1.1 油区集输系统伴热现状分析

目前油田油气集输和处理工艺主要采用各种类型、容量不一的加热炉来加热,以石油或天然气为原料,其热效率普遍低下,污染严重。经过调研发现,我国地热资源丰富,已发现的地热露头点有3 200余处,全年天然放热资源量为1.04×1017kJ,折合35.6×108t标煤。若利用油区大量的地热低温资源对油气集输系统管道进行伴热,可有效节约能源[6]。

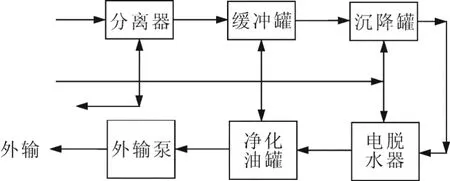

油田集输系统工艺流程中的热耗损失主要分为四部分:(1)原油从井口温度变为至脱水站温度所需要加热的热量;(2)各输油井口到各计量站、中转站的集输系统输油管线、中转站输油至转油脱水站输油管线所需要的耗热量;(3)各站房的各种房屋冬季采暖所消耗的采暖负荷;(4)井场站内的各输油管线保温以及各种容器设备所需要的散热[7]。因此,在联合站内,油区地热资源利用,所需要考虑的热量消耗主要是原油脱水加热、外输系统版加热、油罐保温加热和外输管线管道伴热,油区伴热工艺流程如图1所示。

图1 原油集输系统地热水伴热流程Fig.1 Heat tracing with geothermal water in the oil gathering and transferring system

1.2 工艺流程方案设计

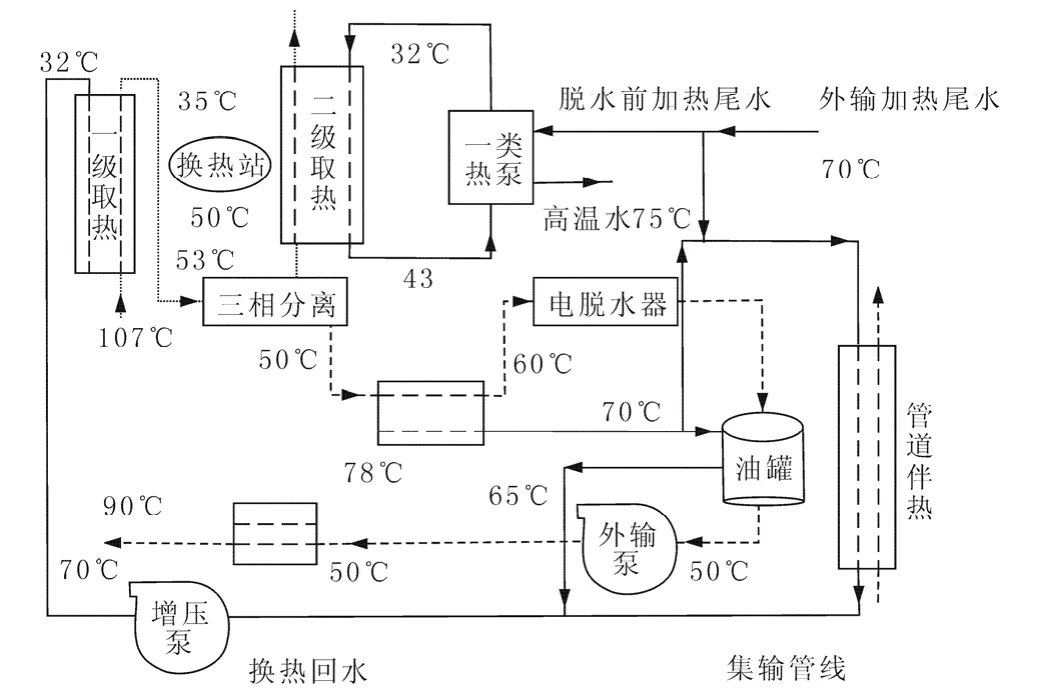

由于原油外输必须维持在一定温度范围内。由于原油在输送过程中的散热损失,原油温度下降,因此原油输送的初始温度不能太低。目前外输加热主要是将 50~60 ℃的原油加热到 70 ℃外输,因此从换热站内出来的热水可以直接加热原油[8]。针对油区地热资源及集输系统状况所设计工艺流程如图2 所示。

油区产出地热水温度为105 ℃,输送至换热站经换热器换热后降至温度 53 ℃,进三相分离器进行油气水分离,分离后的油、气分别进入保温油罐和伴生气管网。清水经换热器换热后由 52 ℃加热到 90 ℃。而来自三相分离器的污水经沉降罐沉降后温度降低为 50 ℃,再次进入换热器换热后,降低温度15 ℃,换热后地热水温度变为35 ℃回灌。换热后的清水由32 ℃被加热到43 ℃。

图2 油田集输系统地热资源伴热工艺流程Fig.2 Technological process of heat tracing with geothermal resources in the oil gathering and transferring system

一级取热换热后的清水温度变为 90 ℃进清水-原油换热器换热,将所需要输送的原油温度由50℃加热到 70 ℃进行外输,清水经换热器换热后温度增加为 78 ℃。一级利用后的清水温度 78 ℃再次经换热站换热,将含水原油从 50 ℃加热到 60℃,清水换热后温度降低为 70 ℃。二级换热利用后的清水温度 70 ℃,其中一部分进好油罐或沉降罐,维持沉降罐的操作温度保持在 50 ℃,清水换热后的温度为 65 ℃;另一部分进入输油管道伴热系统进行管道外输伴热,将清水温降保持在15~18℃,维温清水回水温度不应低于51 ℃。

2 伴热系统模拟计算

在油田油气集输工艺中,伴热起着举足轻重的作用。原油从井口抽出以后,经计量间、中转站、联合站等中间环节进行一系列处理后,才能变为成品油外输。本文基于CFD软件对所设计的伴热系统模型进行数值模拟,以检验其可行性。

2.1 物理模型

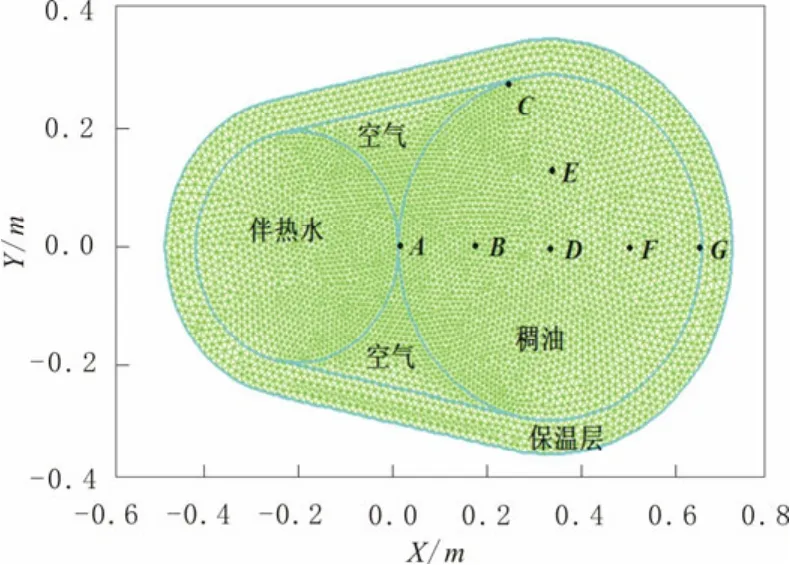

以伴热稠油管道为研究对象,将其简化为二维物理模型,见图 3,其中输油管道外径和壁厚分别为600 mm和10 mm,稠油的温度、密度、导热系数、凝点分别为55oC、1 006.7 kg/m3、0.16 W/(m·K)、34oC;伴热管外径和壁厚分别为400 mm和10 mm,其内水温为 65oC;保温层厚度及导热系数分别为60 mm和0.042 W/(m·K)。采用三角方式对模拟区域进行网格划分,基本假设:材料的物性参数均为定值;保温层失效前后厚度均匀,物性参数均匀;忽略管道轴向传热,停输前管内径向温度无变化;室外大气温度取平均温度为25oC。

图3 伴热稠油管道截面图Fig.3 Heat tracing pipeline section

2.2 数学模型

在这里,将以管道伴热系统的双管顺流伴热方式为例进行建模仿真。油田集输系统管道伴热工艺主要由输油管道和伴热水管道组成,外面带有一层保温材料,两管和保温层之间的空隙介质为空气。由于输油管道架设在室外,室外温度将在全年中随时变化,输油管道沿程温降较大,所以在油管内壁容易形成结蜡,水管内壁易结垢,当结到一定厚度时,将严重影响油品的正常输送,影响输油质量和效率。在管道伴热系统中,热水伴热管放热,输油管道吸热,从而保持一定的温度进行原油输送。管道伴热时,原油与水是同向流动的,热水伴随管放出的热量一部分将通过保温层散失到大气中,另一部分则传给外界气体空间。气体空间将得到的热量一部分通过保温层散失到大气中,另一部分则传给油品。油品得到的热量除一部分用于自身的温升,另一部分则散失到大气中[9]。

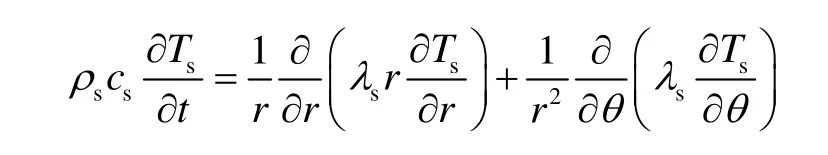

(1)传热方程。伴热稠油管道停输后,其内稠油将经历由液相转变为固相的过程,产生稠油内能的变化,即凝固潜热。因此,在伴热稠油管道停输过程中,需要考虑凝固潜热对温降的影响。

稠油液相中当量导热微分方程为:

稠油固相中纯导热微分方程为:

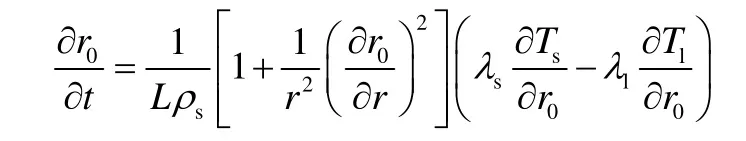

稠油液固界面导热微分方程为:

管壁/保温层导热微分方程为:

式中:ρl、ρs、ρw—原油液相、原油固相、管壁/保温层的密度,kg/m3;

cl、cs、cw—原油液相、原油固相、管壁/保温层的比热容,J/(kg·K);

Tl、Ts、Tw—原油液相、原油固相、管壁/保温层的温度,K;

ε—原油固相率;

r—半径,m;

λd、λs、λw—原油液相、原油固相、管壁/保温层的导热系数,W/(m·K);

λf—当量导热系数,W/(m·K);

t—时间,s;

θ—弧度角,rad;

L—凝固潜热,J/kg;

r0—液相与固相的接触区域半径,m。

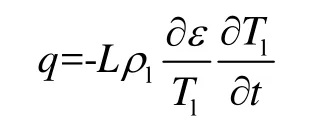

凝固潜热热源:

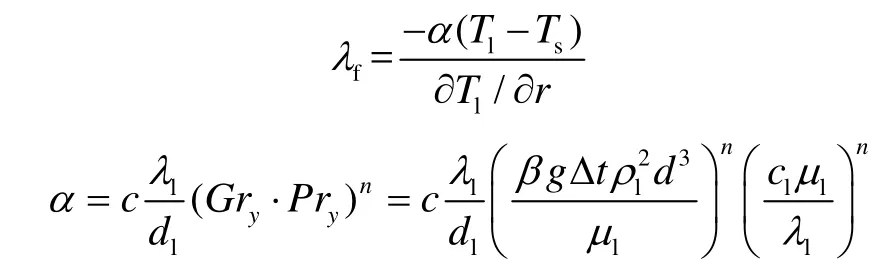

当量导热系数:

式中:q—凝固潜热热源,W;

α—自然对流表面传热系数,W/(m2·K);

c—比热容,J/(kg· K);

Gry—格拉晓夫数,无量纲;

Pry—普朗特数,无量纲;

n—指数,无量纲;

dl—液相原油内径,m;

β—原油体积膨胀系数,单位;

g—重力加速度,m/s2;

△t—时间差,s;

d—直径,m;

μl—动力粘度,Pa·s。

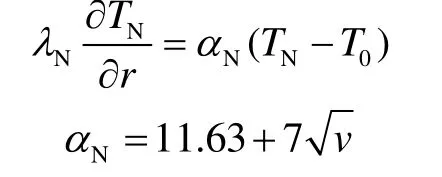

(2)边界条件。管道外壁与环境大气接触,属于第三类边界条件:

(3)初始条件:

式中:λN—导热系数,W/(m·K);

Tin—原油液相初始温度,K;

αN—对流换热系数,W/(m2·K);

v—风速,m/s;

TN—管道最外层温度,K;

T0—环境温度,K。

3 模拟结果分析

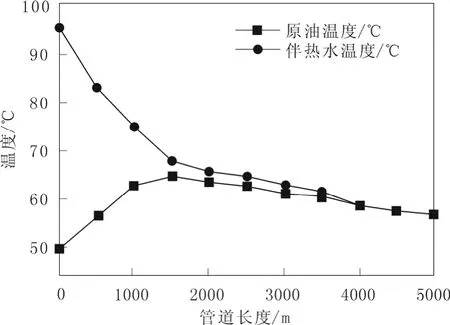

原油和伴热水温度随管道伴热长度的变化情况见图4。由图4可知,开始时伴热水温度急剧下降,原油温度将迅速升高;随着时间的增加,伴热水和原油温度将逐渐接近,原油温度在1 900 m时达到最大值;此后原油从伴热管传热得到的热量少于向地层散失的热量,原油和伴热水的温度一起开始降低。此后,原油管道从两管之间的接触面得到传热量将低于原油输送管道向气体空间散失的热量,伴热管道失去效果。但此时并不是伴热水伴热管道的最佳长度,还应考虑伴热管的成本,其中包括造价成本、施工成本、维修和维护成本。

图4 介质温度随管道伴热长度的变化图Fig. 4 Medium temperature variation with the length of heat tracing pipeline

为了尽可能的降低集输系统的蒸发损耗和热能损耗,这就要求原油进站的温度不能达到太高。从油田集输系统原油输送的角度来考虑,输油的终点温度应高于原油凝固点 3~5 ℃,这样则可以保证原油的正常输送,从而减少摩阻损失,防止管线因冻结而断裂,所以输油终点温度(下站进站温度)应保持在 37 ℃左右为宜,这样保证了集输系统的安全输送。原油输送起点的温度(出站温度)选择应充分考虑到原油管道输送的沿程耗热损失,使原油进站温度保持在 37 ℃。因此,应尽量降低原油输送的出站温度以节省能量消耗。而最高的输油温度应低于原油的初馏点 10 ℃,所以原油输送温度一般不超过 70 ℃。而该系统流程中的地热水温度较高,经换热器换热后的热水温度能达到 100 ℃左右,完全能满足油区集输系统外输伴热的要求。

利用地热资源进行燃料代替、采暖等综合利用可以有效的减少常规燃料的使用,减少二氧化硫、灰渣、氮氧化物的排放,并减少常规燃料的运输费,具有显著的社会效益[10]。

4 结 论

(1)利用油田丰富的地热资源代替部分燃油节能降耗,是完全可行的。在大排量提液后,开采的地热水经换热后能满足油田集输系统加热要求,可以利用地热伴热完全替代加热炉。

(2)油田地热的合理利用,可以创造出比较可观的经济效益和环境效益。

(3)对管道伴热进行数值模拟,求出了系统温度变化规律和伴热效率。

[1] 熊宇,朱东志.长输管道原油加热炉现状及发展趋势[J].油气储运,2006,25(5):540-42.

[2] 马殿辉,闫鸿林,王德良. 地热资源的开发和利用[J].国外油田工程,2000(6): 47-56.

[3] Zhaolin Gu, Jian Qiu, Yun Li, Guoguang Cai.Heat pump system utilizing produced water in oilfields [J].Applied Thermal Enginee ring,2003,23(15): 1957-1970.

[4] 田茂华. 浅谈地热资源的综合利用开发[J]. 中国石油大学胜利学院学报, 2007 (9): 16-17.

[5] 李云,张兵强.地热用于油田集输伴热及发电的经济性分析[J].煤气与热力, 2009, 29(1): 05-07.

[6]姚尧,吴明,贾冯睿. 稠油热采过程中余热资源的高效回收与利用[J]. 辽宁石油化工大学学报, 2013, 33(1): 60-63.

[7]油气田及长输管道能量平衡[R].北京:石油部规划设计总院,1982:341-379.

[8]黄春芳.原油管道输送技术[M].北京:中国石化出版社,2003:98-150.

[9] 张维志. 超稠油管道输送水力及热力计算[J]. 油气储运, 2007,26(4): 11-13.

[10]尤田祥,曲井宽.稠油输油管线伴热加热方式的研究[J].工业加热,2004, 33(2):66-67.