润滑油加氢装置反冲洗过滤器的改造应用

2013-09-18田建军

田 建 军

(中海油能源发展股份有限公司惠州石化分公司,广东 惠州 516086)

某公司润滑油加氢厂现有进料反冲洗过滤器为手动反冲洗形式,人工操作较为繁琐且工作量大,且常常因手动反冲洗不彻底,导致刚投用的过滤器压差快速增高,如此不仅需要频繁切换过滤器,而且切换过程中易导致杂质、颗粒、铁锈、多环芳烃等串入后路,进而对高压进料泵组件、反应器床层压降及催化剂活性、寿命等造成负面影响[1];再者,手动反冲洗时,若操作不及时,还可能带来罐区原料油泵憋压,甚至装置进料被迫中断及紧急停工等风险。为彻底解决好上述问题,该厂经研究、论证后,决定改造进料手动反冲洗过滤器。

1 改造前情况

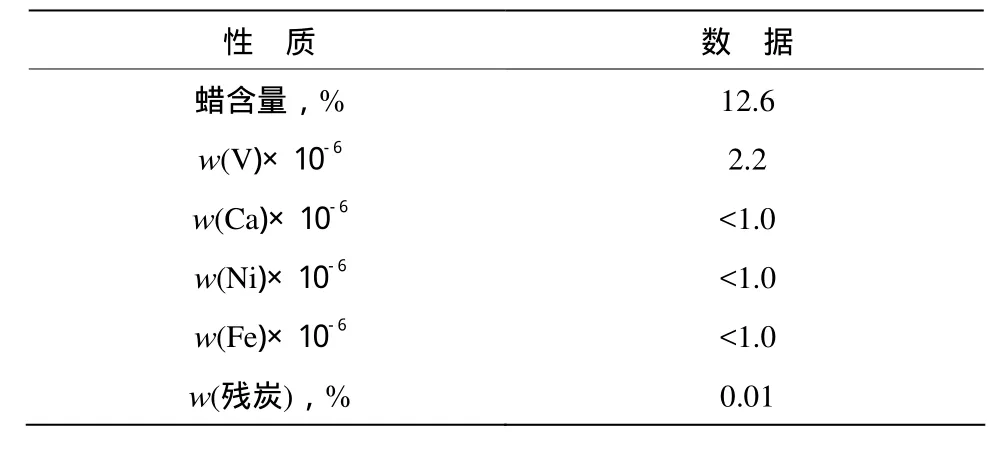

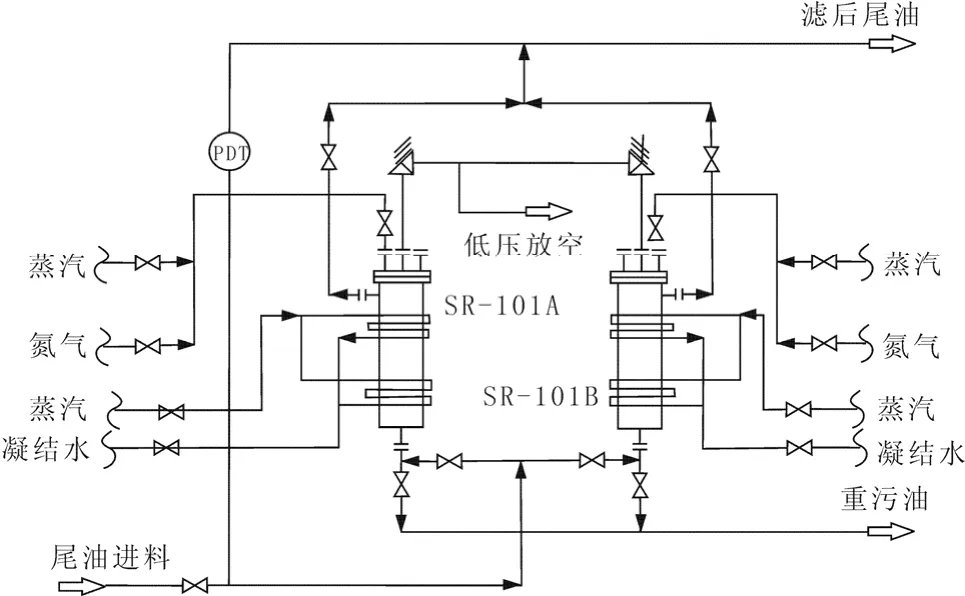

该润滑油加氢厂的原料油进料中含有稠环芳烃、蜡和铁锈及杂质等,易造成进料过滤器压差过大或滤芯堵塞,而目前所用原料油进装置反冲洗过滤器不能实现自动反冲洗,按该厂之前的生产工况,平均每八个小时即需人为手动反冲洗一次,平均一次反冲洗所排放的污油量约为1 t,而手动反冲洗存在种种隐患或弊端。反冲洗过滤器改造前的进料尾油性质见表1。现有反冲洗过滤器的流程简图见图1。

表1 进料尾油性质Table 1 Feed properties

另一方面,随装置的不断运行,设备、管线、附件材料等会不断老化、腐蚀、生锈、结焦等,再加上施工质量、停工检修及开工吹扫、油运等因素,不排除将有铁锈、焊渣、老化或腐蚀材料及其它杂质等沉降在减压塔底,进而影响主产品重质润滑油基础油的产品质量等现象存在。

图1 改造前反冲洗过滤器流程简图Fig.1 Backwashing filter flow chart before improvement

2 自动反冲洗过滤器的改造应用

2.1 目标

采用自动控制程序并兼备手动控制功能的形式,在进料管线上改设自动反冲洗过滤器[2,3],消除人为手动反冲洗的种种隐患或弊端。

另一方面,稍改流程将原进料反冲洗过滤器SR-101A/B作为重质润滑油基础油产品过滤器,消除该产品出装置时可能带有的杂质、颗粒等,避免产品质量事故的发生,产品过滤精度为25μm (≥25μm颗粒去除率≮98% (wt))。

2.2 主要改造内容

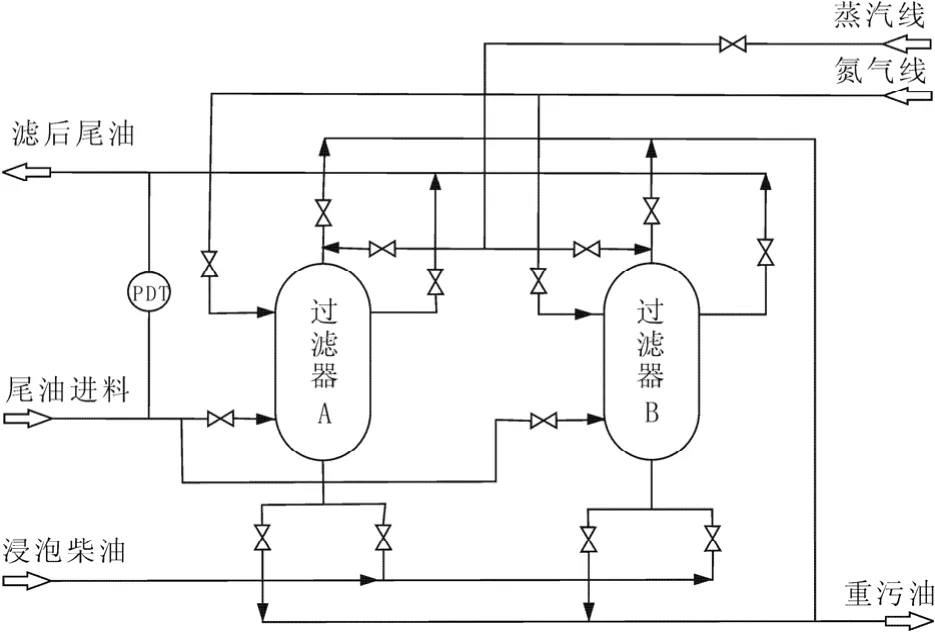

按照物料处理量、物料特性、固体颗粒特性等工艺参数,确定自动反冲洗过滤器的型号,利用辅助流体氮气进行反吹,以达到最佳的清洗效果。整套装置由两台过滤器及相应的仪表、阀门等部分组成并采用自动控制程序及兼备手动控制功能:过滤器 A处于工作状态时,过滤器 B备用,现场PLC程序控制器随时监控过滤系统的压差、液位、阀门的工作情况,当过滤器A的压差达到设定值后,首先投用备用的B罐;然后将A罐切出系统,清洗后备用;当B罐达到设定压差后,再投用A罐。由于蜡油的粘度较高,设定固定周期通柴油(利用自产3#白油)对滤芯进行浸泡,以充分去除附着在滤芯表面的污染物,柴油浸泡后再次通氮气进行反冲洗。此外,当过滤器初始压差[4]升高到设定值时,通入高温蒸汽对滤芯进行强化反吹并通氮气进行干燥,以充分恢复滤芯过滤性能。当操作需要采用手动模式时,现场PLC触摸屏上设有手动按钮,在需要冲洗时,按动手动按钮,即可强制启动程序控制器,完成上述压差信号输出时的清洗工作;或通过调整PLC系统的压差来启动反冲洗。过滤器采用 316L不锈钢丝网滤芯,并按处理量,选取合适的过滤面积来保证最佳的表面流速,以有效地将固体杂质截留在滤芯的外表面,形成松散且均匀分布的滤饼,利用气体辅助液体进行反吹去除。改造后的自动反冲洗过滤器[5]流程简图见图2。

图2 改造后的自动反冲洗过滤器流程简图Fig.2 Backwashing filter flow chart after improvement

此外,将现有进料反冲洗过滤器改为重质润滑油基础油产品出装置过滤器,不做位置上的变动,仅做管线变动以满足新流程的需要,以充分利旧并拦截主产品重质润滑油基础油出装置时可能带有的杂质、颗粒等,进而避免发生产品质量事故。

3 改造价值

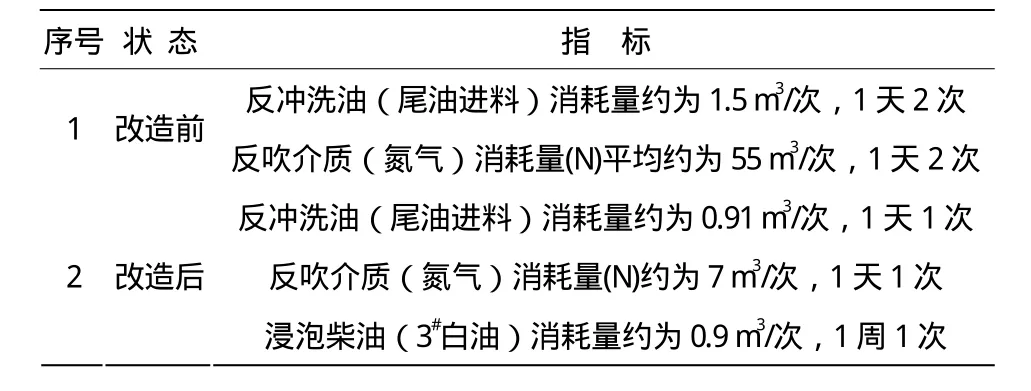

该改造实施后,大大降低了反冲洗油(尾油进料)和公用工程介质的消耗量,自动反冲洗过滤器改造前后耗量对比见表2。

表2 反冲洗过滤器改造前后指标对比Table 2 Parameter comparison of backwashing filter before and after improvement

按反冲洗油(尾油进料)的密度为0.85 t/m3、反冲洗油的价格为8 500元/t、反冲洗后重污油为3 000元/t改造前每月人为手动反冲洗油为75 t计算,改造后每月所产生的污油量约为24 t,即每年单仅因降低反冲洗油(尾油进料)消耗量一项,而直接节省的费用即为336.6万元,而每年因改为自动反冲洗以后所节省出来的氮气、蒸汽消耗量折合人民币约为5万元、消耗的3#白油价值约为15万元,即直接节省费用合计326.6万元,不到两年即可回收该系统改造的投资。

另一方面,因及时将进料中的稠环芳烃、铁锈、杂质颗粒等自动反冲洗下来并转移走,延长了高压进料泵过滤器清洗,滤芯、滤网更换及反应器中催化剂撇头的周期,间接地产生了其它经济效益,此外,也为生产装置的安、稳、长运行奠定了基础,而原有进料反冲洗过滤器改为重质润滑油基础油产品出装置过滤器,为进一步确保主产品质量奠定了相应的基础。

4 结 论

(1)采用自动反冲洗模式,确保了切换过滤器时生产的平稳运行。

(2)解决现有手动反冲洗过滤器反冲洗频率高的同时,降低了人工手动冲洗时对人身、反冲洗过滤器滤芯、高压进料泵组件、反应器床层压降及催化剂活性、寿命等的负面影响。

(3)消除了人为手动反冲洗时因操作不及时可能带来的罐区原料油泵憋压,甚至装置进料被迫中断及紧急停工等风险;有效地避免了产生过多污油和使用过多蒸汽或氮气所造成的不必要的浪费。

(4)设定固定周期通柴油浸泡滤芯的方式,充分去除附着在滤芯表面的污染物,确保了更好的清洗效果。

(5)消除主产品重质润滑油基础油出装置时可能带有杂质、颗粒等造成产品质量事故的潜在风险。

[1] 王海生. 自动反冲洗过滤器在石蜡加氢装置中的应用[J]. 当代化工,2011,40(10):1024-1026.

[2]肖锋. 反冲洗过滤器在加氢裂化装置中的应用[J].化工装备技术,2003, 24(6): 19-22.

[3] 姚峰, 张新来, 陈章海,等. 自动反冲洗过滤器在20万吨航煤加氢装置的应用. 石油和化工设备[J]. 2009 (10).

[4] 刘雪垠, 康宏伟. 压差可调式反冲洗过滤器的应用[J]. 流体传动与控制, 2009 (6): 42-44.

[5] 陈坤. 柴油加氢装置反冲洗控制系统的改造与实现. 石油化工自动化[J]. 2009 (3): 72-74.