低温压力传感器校准系统研制与应用

2013-09-17胡立荣王东方兰玉岐

胡立荣 王东方 兰玉岐

(北京航天试验技术研究所 北京 100074)

低温压力传感器校准系统研制与应用

胡立荣 王东方 兰玉岐

(北京航天试验技术研究所 北京 100074)

介绍了一种用于低温压力传感器校准装置,该装置能在试验室对低温压力传感器进行校准,可满足压力传感器复杂低温环境的要求,准确、客观地反映低温压力传感器的性能指标,具有较高的测量精确度。利用该校正装置在20 K、77 K条件下成功对某压力传感器进行标定,证明此套校验装置的有效性和可靠性。

低温 压力传感器 校准

1 引言

各种耐压设备的控制中,大部分的压力参数需要监测,以便及时处理各种可能出现的问题。压力测量仪器压力传感器发挥着至关重要的作用。随着中国飞行器的快速发展,更是提出了在低温环境条件下对压力参数的测量。

目前低于77 K的低温压力传感器产品需进口。为了满足低温压力传感器的研制需求,开展低于77 K的低温压力传感器校准系统研制很有必要。航天工艺系统要求对液氢温区低温环境条件下的压力参数进行测量,而目前国内使用的压力传感器最低温度只能达到液氮温区[1],因此开展液氢温区压力传感器标定研究就显得非常迫切。由于在不同温度条件下,受传感器敏感元件材料热胀冷缩、内部结构和制造工艺的影响,致使传感器产生零点漂移(零点漂移是指传感器在规定连续工作时间内零点的变化)和灵敏度温度漂移,对压力传感器来说标定温度和使用温度不同时,将会产生一定的附加误差,温度是影响其工作性能的主要因素之一[2-5]。一般传感器难以在大范围内(室温变化到液氮、液氢温区)进行零点温漂和灵敏度温度补偿,因此温度对传感器的测量结果有很大影响。目前尚无低温压力传感器低温校准装置,低温压力传感器均是在室温条件下校准的,这与传感器实际使用工况相差甚远,据统计由传感器温度性能影响给测量带来的误差最大达10%,所以在实验室模拟实际使用温度建立低温环境下低温压力传感器校准系统是十分必要的,可确保低温压力测量数据溯源的准确性和可靠性。

2 校准系统

2.1 系统结构与原理

低温压力传感器试验室校准装置主要由气体压力标准源、低温介质加注系统、低温储存系统、自动恒温系统、数据采集及分析系统、配气系统组成,校准装置原理图如图1所示。

图1 低温压力传感器校准系统原理图Fig.1 Schematic diagram of correcting system for low temperature pressure sensor

校准时采用液氢、液氮低温介质作为冷源,被校准压力传感器安装在带有引压管的恒温试验小室中,试验小室置于盛有低温介质中的试验杜瓦中,由氦气压力标准源对传感器的试验压力进行压力调节,传感器供电、信号输出由低温密封插座引出。试验小室为双层结构,具体如图2所示,试验时安装压力传感器后,真空小室和装有压力传感器的恒温小室均充入氦气置换后保压,加注低温介质换热平衡后测量,然后抽掉夹层氦气,恒温器开始控温,测量不同温度点压力传感器的输出,过程中壁温温度传感器监控压力传感器温度,内层装有压力传感器的试验小室持续氦气保压作为传热介质。

2.2 系统介绍

以低温压力传感器为试验对象,建立低温环境下压力传感器试验室校准装置,温度范围:20—200 K,压力范围:0—40 MPa,低温试验平台包括0—21 MPa低压试验工位和21—40 MPa高压试验工位。

2.2.1 低温介质加注和排放系统

图2 低温压力传感器静态校准装置Fig.2 Static correcting system for low temperature pressure sensor

低温介质加注和排放系统主要由液氮和液氢储存容器、增压气源、氢浓度监控、排风系统、真空加注管路和放空管组成。试验时低温介质通过挤压法由低温介质储存容器经真空绝热管路加注到试验杜瓦中,增压气瓶通过减压器、气体管路给低温介质储存容器增压,加注量由试验杜瓦中点式液位传感器控制。为保证试验安全,试验间内装有氢浓度监控系统及联动排风机,当试验间氢浓度超过设定值,排风机会自动运行确保试验安全。试验后低温介质通过给试验杜瓦增压由放空管排出。

2.2.2 低温储存系统

低温系统由试验杜瓦、高低压试验工装、试验小室、点式温度传感器、真空压力表组成。试验杜瓦主要用来储存试验用低温介质浸泡试验小室,试验小室与法兰焊接,法兰与试验杜瓦用橡胶圈密封连接,法兰上有低温介质加注和排放口、抽空口(与试验小室连接,管路上装有测温口、测压口、置换气接口)、测温口(监控试验杜瓦液位)。试验时压力感器装入试验小室内的恒温小室后,铟丝密封恒温小室、试验小室,常温下氦气反复抽空置换,最后用不低于0.05 MPa的压力进行保压(作为传热介质),置于试验杜瓦中,将工装法兰与试验杜瓦法兰密封,然后加低温介质,过程中压力传感器温度由壁温温度传感器监控。

2.2.3 自动恒温系统

自动恒温系统主要由低温冷源、恒温小室、配气系统、真空系统、控温仪、自动控温软件、温度计、计算机等组成,具体如图3所示。恒温器技术指标为:温度波动度≤0.5 K/30 min,温场均匀性≤0.3 K,可在20—200 K温度范围内进行温度控制。试验时加注低温介质达到热平衡后测量该点温度下压力传感器输出,然后抽掉夹层氦气,当真空度低于10-3Pa时恒温器开始控温。采用计算机软件程序进行自动控温,程序根据测温仪读取的温度值与设定温度的关系控制控温仪输出到恒温小室上加热器的功率,控温过程PID控制和模糊控制方法并用。

图3 自动恒温器原理图Fig.3 Schematic diagram of automatic cryostat device

2.2.4 测量系统

测量系统硬件主要采集压力传感器输出的数采系统和测量试验杜瓦内液位、压力传感器温度的仪表组成。高、低压试验杜瓦内有两个温度传感器分别作为上下液位点,下液位位于小室上方100 mm处,上液位位于小室上方400 mm处,试验时加注低温介质至上液位,试验过程中当液位低于下液位点时补加低温介质。在采集计算机中接入标准传感器(标准气)和被标传感器,标准气的精度需高于被标传感器一个数量级。

2.2.5 配气系统

配气系统由氦气瓶、氦气纯化器、配气台和管路组成,试验时为确保试验系统的洁净度、减小洁净度对电容传感器引入的测量误差用高纯氦气对系统进行置换和保压,因此需要纯化器对氦气进行纯化。压力源的基本要求:提供稳定压力以及方便气压调节。压力传递装置至少拥有两个以上压力引出端口,接入受检压力传感器和标准压力表。

2.2.6 数据采集及分析系统

数据采集及分析系统由计算机及其显示部分,转换部分、数据处理软件等组成。通过程序对标准传感器压力值与设定值的判断比较,记录被标传感器的数据。计算机的计算速度和采集速度非常快,可以达到准确记录。通过调节压力控制装置,压力传感器通过电压变化将输入的压力信号转换为输出的电压信号,再通过A/D转换器将此电压信号转换为数字量,计算机再进行采样,显示对应的压力数据,再经处理计算,转换为压力量,从而求得标定曲线、方程和系数。

2.2.7 校准装置的使用方法

(1)准备好试验用低温介质、氦气、氢气,将氦气源、标准压力源按系统流程图接入试验系统,在系统供气条件下接好试验压力传感器。密封试验小室,常温下试验小室通入氦气,然后放空,反复置换3次;保持试验小室压力,将试验小室置入试验杜瓦内,打开氢浓度监测系统,加注液氢。

(2)热平衡后启动自动恒温装置,调解压力校准源开始试验;试验后排掉试验杜瓦内液氢,控制手动液压叉车,提升试验小室开始进行标定。升压至每个检定点压力,在压力稳定时计算机采集和存储并输出数据。进行传感器的压力输出特性标定时,以标准压力表作为校准仪表。改变温度,重复上述操作,记录标准压力表和压力传感器的输出值。

(3)对采集数据做曲线拟合,得出各温度点的静态特性方程指标如非线性、迟滞、重复性和精度误差等。根据标校过程中可能存在的问题,对传感器的静态校准方法进行改进,提高校正的准确性和工作效率。

3 数据处理

3.1 传感器的工作直线

为了实际使用的方便,往往用一条工作直线来代替实际的校准曲线。由它来反映传感器的输入与输出之间的关系。传感器的工作直线可用下面的特性方程表示:

式中:a为工作直线在轴上的截距,b为工作直线的斜率。

传感器的工作直线根据校准数据采用最小二乘法来确定。

根据校准数据,可按下列公式求得直线方程的截距a和斜率b:

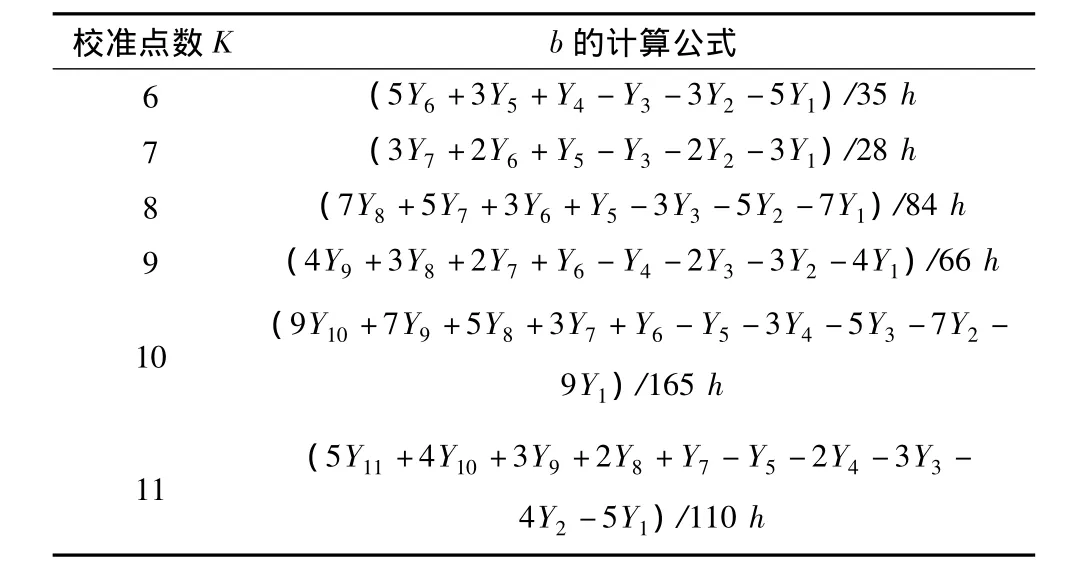

对于通常的等间距校准,即Xi+1=Xi+h(h为传感器两相邻校准点的输入差值),可利用表1提供的公式简捷地求得b值。

表1 校准公式Table 1 Calibration formula

3.2 传感器性能测试

利用该低温压力传感器校准系统对某型号压力传感器进行性能测试的结果,以及各温度点低温压力传感器静态性能如表2所示。其中:

(1)298 K时,线性方程为 Y=359.08+8 266.47P,精度为0.33%,线性为0.312%FS,迟滞为0.022%FS,重复性为0.06%FS;

(2)77 K时,线性方程为 Y=294.352 3±8 295.625P,误差为1.05%;

(3)20 K时,线性方程为 Y=168.807±8 378.057P,误差为2.99%。

表2 测试数据Table 2 Testing data

在常态下对某型号传感器进行静态标校,给出传感器的静态精度指标和常态特性方程。对输入与输出参数进行线性回归分析,每一个压力输入,对应着一个应变(电压)输出,以压力为横坐标,应变代表纵坐标,逐点描迹,绘出输入-输出特性曲线,得出相应的校准直线。在20 K及77 K条件下对该型号传感器进行静态标校,给出各温度点的特性方程和误差指标。用图解在校准直线两侧平行画两条直线,使之包括全部数据点,这时离校准直线垂直距离最大的值,即线性误差。20 K及77 K条件下对该型号传感器常态及低温下传感器校正特性曲线如图4所示[1]。可以看出,20 K及77 K条件下直线斜率近似相等,说明压力传感器的输入-输出压力变化近似不变,意味着校正系统的检测能力近似不变。横坐标压力输入与纵坐标相关系数R2=1.0,数据高度相关,测试值与理论值吻合非常好,线性回归模型对样本数据的拟合完美,用线性回归模型描述校正数据是非常合理的。两个温度下检测点的线性误差分别为1.6%、3.0%,满足总体提出的测量精度要求。

图4 某型低温压力传感器在20 K及77 K温度下的特性曲线Fig.4 Test data of a pressure sensor attemperature 20 K and 77 K

4 结束语

使用该校准装置在试验室条件下对低温压力传感器进行校准,能充分满足压力传感器复杂低温环境的要求,准确、客观地反映压力传感器的性能指标。在20 K及77 K温度条件下对某型低温压力传感器进行了标定,并对校正数据进行线性回归,测试值与理论值拟合度非常好,回归模型显示高度线性相关。标定装置工艺合理,可靠性高,能满足液氮和液氢低温温区对低温传感器的校准需求。

1 李小换,邹其利,张世名.超低温薄膜压力传感器的研究[J].仪表技术与传感器.,2009(增刊):171-174.

2 徐鹏,孙玲.压力传感器温度漂移补偿的应用分析[J].中国水运,2012(1):105-106.

3 王志敏.压力传感器的温度补偿[J].自动化与仪表,2007(9):18-20.

4 郭涛,熊继军,张文栋.压阻式压力传感器的温度特性研究[J].测试技术学报,2004(18):229-231.

5 程启明.压力传感器非线性误差的单片机校正[J].计量技术,1997(12):4-7.

Research of calibration system for low temperature pressure sensor

Hu Lirong Wang Dongfang Lan Yuqi

(Beijing Institute of Aerospace Testing Technology,Beijing 100074,China)

A calibration system of low temperature pressure sensor was set up,which could be used to test cryogenic pressure sensor in laboratory.The system can meet the test requirement of pressure sensor in complex low temperature environment and show the characteristics of low temperature pressure sensor.A new low temperature pressure sensor was well calibrated by using the system at 20 K and 77 K and proved the validity and reliability of the system.

low temperature;pressure sensor;calibration

TB663

A

1000-6516(2013)04-0060-05

2012-11-07;

2013-04-24

胡立荣,女,35岁,工程师。