碳钢/不锈钢复合管封焊接头断裂性分析

2013-09-17张可荣,张建勋,王娜等

0 前言

应用在石油、化工、建筑等领域的传输用管道多数都是由金属材料碳钢制造的,而碳钢管道在腐蚀性介质及高温、高压等情况下,内壁易发生剥落、减薄、开裂等损害,在强腐蚀性介质中碳钢管道根本无法使用。因此目前工业领域往往采用碳钢基质内衬不锈钢材料作为管道复合体应用于腐蚀介质的传输[1]。

由于不锈钢与普通碳钢之间存在着较大的材料性能差异[2],当碳钢/不锈钢复合管道在进行焊接、热处理以及在高温环境及介质中运行时,会在两种材料之间产生体积变化差异,从而增大管道产生缝隙、裂纹等质量缺陷的概率。

大多数的碳钢/不锈钢复合管道都是通过液压涨合或挤压成型的方式结合的[3-4]。一般碳钢作为基材,其厚度较大,可承受大部分的介质压力,而不锈钢层厚度较小,主要用于防腐蚀。受工艺限制,基层和复合层金属接触面间常存在着一定的缝隙和杂质等成分[5]。为了解决复合管基层与复合层间缝隙而导致的不严密接触问题,同时减少因碳钢与不锈钢之间因材料收缩率差异而导致的管层错动,在复合管焊接之前,先在碳钢基层与不锈钢复合层之间进行封焊处理。国内外不少学者对碳钢/不锈钢复合管道封焊工艺进行了研究[6-8],但针对复合管封焊接头性能,尤其是断裂性能的研究还比较少。

本研究基于20G/316L复合管道,利用金相分析方法分析了复合管封焊接头的断裂性能,为复合管接头后续进行的焊接及使用中断裂性能的判断提供了依据。

1 试验方法

1.1 复合管及坡口结构

碳钢/不锈钢复合管采用20G碳钢基体,内衬316L不锈钢复合层。碳钢层厚度22 mm,不锈钢层厚度1.5 mm。基于封焊需要,不锈钢层不进行处理,同时将碳钢部位切削掉约10 mm,以露出不锈钢层,而基于管道对接焊需要,将管道碳钢端部处理成60°坡口。复合管封焊接头及多道焊坡口结构示意如图1所示。

图1 复合管接头及坡口结构示意

1.2 封焊工艺及接头截取方法

为密封碳钢/不锈钢复合管,在处理好的复合管含坡口接头上进行堆焊处理,堆焊材料为不锈钢焊丝,利用焊丝在两层材料界面部位反复堆焊,最终形成约10 mm×10 mm的堆焊层。堆焊层材料与碳钢及不锈钢间均形成熔合,碳钢/不锈钢复合管封焊焊缝截面形貌示意如图2所示。

图2 复合管封焊层横截面示意

为减少对接头的破坏,同时由于20G碳钢基层较厚,截取包含316L不锈钢层全部(包含部分碳钢)、厚度约8 mm进行试验分析。

2 封焊接头试样制备及宏观分析

2.1 封焊接头金相试样制备

对5mm×3mm×8mm复合管封焊试样进行镶嵌和抛光。由于316L不锈钢为奥氏体不锈钢,因此利用王水溶液(浓盐酸与浓硝酸按3∶1比例混合而成,且放置时间在24 h之内的混合液)进行腐蚀。王水可以腐蚀不锈钢及成分与不锈钢类似的封焊层金属,但碳钢在王水中浓硝酸的作用下表面迅速钝化,形成细小致密的钝化组织,因此不能形成真正的腐蚀产物。介于此原因,对复合接头采用两次腐蚀、分别拍照的方法进行金相分析。

首先,利用4%硝酸酒精溶液对接头进行腐蚀,可以看到,只有处于碳钢部位的材料发生了明显的腐蚀现象。对碳钢组织进行金相分析后,再次抛光接头,并利用王水溶液腐蚀,接头各材料全部腐蚀,其中碳钢组织呈现不正常的暗黑颜色,可推断其组织为致密钝化的伪组织。

2.2 封焊接头宏观金相分析

复合管封焊接头宏观形貌如图3所示。从图中可看出,在经过封焊过程后,不锈钢及碳钢部位组织状态良好,晶粒细小致密,且晶粒取向呈分散状,并不具有明显的裂纹敏感形貌。而封焊层金属晶粒明显粗大,且部分区域形成了沿凝固方向的树枝晶组织。从金相照片可见,封焊层部位晶粒取向全部沿封焊层凝固方向即平行与不锈钢与碳钢结合面的方向分布,具有比较大的撕裂和晶间腐蚀倾向。

而在碳钢与不锈钢之间可见清晰的缝隙存在。从复合管封焊接头宏观照片中并未观察到明显的裂纹存在,可见单纯封焊过程并不会使接头产生诸如裂纹等明显的缺陷。

图3 复合管封焊层终始焊端宏观金相照片

3 复合管封焊接头断裂性分析

3.1 封焊接头不同区域金相及断裂性分析

封焊过程为熔融金属的堆焊过程,由于封焊金属温度超过了材料的熔点,因此会对接头碳钢、不锈钢层组织产生热影响。为分析堆焊热影响对接头碳钢、不锈钢层组织形貌的影响,并分析封焊层组织的断裂性能,图4比较了经过封焊过程后的复合管封焊接头中不锈钢、碳钢及封焊层部位金相组织照片(500×)。

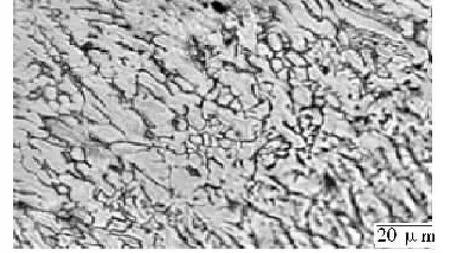

从图4可看出,在经过封焊过程后,不锈钢部位组织状态良好,为残余奥氏体组织,晶粒细小致密,且晶粒取向呈分散状,并不具有明显的裂纹敏感形貌。在经过封焊工艺后,复合管接头碳钢部位组织为较粗大的板条状马氏体组织,虽然晶粒比不锈钢部位粗大,但碳钢组织晶粒取向分散,晶粒大小较均匀,并不具有典型的裂纹敏感形貌。而封焊后,封焊层金属完全为铸态凝固组织,具有典型的鳞片状形貌,虽然整体晶粒比较细小致密,但其晶粒取向却有高度的一致性,因此具有一定的裂纹敏感性。

结合接头宏观形貌分析可知,复合管封焊接头封焊层部位金属由于特殊的堆焊工艺,及由内而外的逐层冷却方式,形成了明显的细长树枝状晶粒分布状态,且晶粒取向全部沿封焊层凝固方向即平行于不锈钢与碳钢结合面的方向分布,具有比较大的撕裂和晶间腐蚀倾向。可见对于复合管接头,在经过封焊以后,接头上最易出现裂纹是封焊层的填充金属组织。

图4 复合管封焊接头各区域金相组织

3.2 封焊接头焊缝及缝隙部位断裂性分析

封焊层金属与不锈钢及碳钢之间均可形成熔焊连接,其中不锈钢与封焊材料间因组织相近,可形成很窄的焊缝,而碳钢与封焊材料间因组织相差较大,界面明显,未出现明显的焊缝形貌。

不锈钢与封焊金属间的细小焊缝微观形貌如图5所示。通过金相显微分析可知,封焊层金属与不锈钢之间形成了一条极细的焊缝,宽度约为40 μm,组织细小致密。可见封焊金属与不锈钢产生冶金反应所形成的细小焊缝并不是形成裂纹的敏感区域。但由于不锈钢与填充金属接头两侧的组织具有极大的不均匀性,因此在受热、受力等情况下,因两侧金属膨胀收缩等比例不同,焊缝部位将可能承受复杂且不利的应力分布状态。

图5不锈钢与封焊金属间的焊缝

由于复合管两层材料之间为机械结合,并未达到熔合的程度,而两种材料间较大的收缩性能差异常会引发两层材料间的相互错动,为此有必要就复合管两层材料间的间隙状态进行微观分析。

不锈钢与碳钢间存在的间隙形貌如图6所示。通过金相显微分析可知,在不锈钢和碳钢的结合面上可见明显的缝隙,宽度约为20 μm。可见碳钢和不锈钢层并未形成冶金结合,两金属层之间仅仅存在着公差配合关系。复合接头单侧金属受力,则两侧金属沿结合面发生滑移及相对张开的倾向非常大。

图6复合管接头碳钢与不锈钢间的间隙

在经过封焊以后,接头上最易出现裂纹的组织为封焊层的填充金属组织。而位于封焊金属和不锈钢、碳钢之间的冶金结合焊缝,由于宽度极窄,且组织致密,因此裂纹敏感性较低。由于在不锈钢和碳钢之间存在间隙,因此在随后的几道焊接工艺中,不太大的驱动力即可使两层金属之间产生较大的张开和变形。而这种由变形和张开引起的扩张拉伸作用,极易使晶粒取向高度一致的封焊层金属产生裂纹。因此可知,在两层金属接头部位施加封焊工艺,如不改进封焊层金属组织成分、凝固方法和封焊位置,则封焊填充金属部位极有可能成为后续焊接过程中的裂纹起源位置。

4 结论

通过对20G碳钢基体内衬316L不锈钢复合管封焊接头宏观及各区域微观组织及断裂性能的分析,得出如下结论:

(1)经过封焊以后,复合管接头碳钢与不锈钢区域组织改变不大,晶粒较致密,开裂敏感性低。而封焊层组织晶粒取向沿封焊层凝固方向高度一致,晶间撕裂敏感性高。

(2)位于封焊金属和不锈钢、碳钢之间的冶金结合焊缝,由于宽度极窄,且组织致密,因此裂纹敏感性较低。

(3)由于在不锈钢和碳钢之间存在间隙,因此并不太大的驱动力即可使两层金属间产生较大张开和变形。从而极易使晶粒取向高度一致的封焊层金属产生裂纹。

(4)在两层金属接头部位施加封焊工艺,如不改进封焊层金属组织成分、凝固方法和封焊位置,则封焊填充金属部位极有可能成为后续焊接过程中的裂纹起源位置。

:

[1]李鹤林.油气输送钢管的发展动向与展望[J].焊管,2004,27(6):1-11.

[2]Dean Deng,Hidekazu Murakawa,Wei Liang.Numerical and experimentalinvestigationsonweldingresidual stress in multi-pass butt-weldedausteniticstainlesssteelpipe[J].Computational Materials Science,2008,42(2):233-244.

[3]王学生,李培宁,惠 虎.新型液压胀合有缝不锈钢管衬里复合管的制造技术[J].化工设备与管道,2002,39(4):42-44.

[4]Wenquan Zhang,Jianxin Xie,Congzeng Wang.Fabrication of multilayer 316L/PSZ gradient composite pipes by means of multi-billet extrusion[J].Materials Science and EngineeringA,2004,382(1-2):371-377.

[5]杨胜金,肖国豪.316L+20G不锈钢复合管焊接技术[J].焊接,2006(1):58-61.

[6]张立君,张燕飞,郭崇晓.2205双相不锈钢双金属复合管焊接工艺研究[J].焊管,2009,32(4):30-34.

[7]王学生,郭茶秀,王定标,等.不锈钢复合管的端部密封焊接[J].机械工程师,2002(10):52-53.

[8]TANG Yong,LU Long-sheng,DENG Da-xiang,et al.Cold welding sealing of copper-water micro heat pipe ends[J].Trans.Nonferrous Met.Soc.China,2009,19(3):568-574.