等离子弧喷涂设备的研制

2013-09-17金文宇

金文宇

(中国航空工业集团公司 沈阳发动机设计研究所,辽宁 沈阳 110015)

0 前言

等离子弧喷涂技术是获得材料表面金属及陶瓷涂层的有效方法,它具有焰流温度高、喷涂粒子飞行速度快、喷涂效率高等优点,且喷涂层结合强度较高、气孔率低,自20世纪60年代以来得到广泛应用[1-2]。但由于等离子弧喷涂工艺参数众多,任何一个参数的微小变化都会影响喷涂层的性能,因此其发展受到限制。在等离子弧喷涂工艺参数的控制方法中,以往多采用二极管矩阵对数十个继电器进行开环控制。因控制精度差、自动化程度低,难以满足喷涂工艺要求。随着计算机技术的发展和控制理论的不断完善,出现了以MCS-51单片机控制等离子弧喷涂工艺过程的设备,随之又出现了用PLC可编程控制器对喷涂工艺参数进行控制的设备,使等离子弧喷涂工艺自动化水平大大提高,实现了对喷涂工艺参数的自动控制[3-5]。

1 等离子弧喷涂设备的要求和组成

1.1 等离子弧喷涂设备的要求

等离子弧喷涂设备必须具备稳定可靠的工作性能,性能良好的程序控制电路以及对突发事件的保护能力(如过电压保护、水压和气压欠压保护),并能实时检测输出电压及引弧成败等。

为保证等离子电弧的稳定性,等离子弧喷涂电源应具有垂直陡降的输出特性。另外,在熄弧时,喷涂电源应具有可调的电流衰减速率;在起弧时,喷涂电源应具有可调的电流上升速率。

1.2 等离子弧喷涂设备的组成

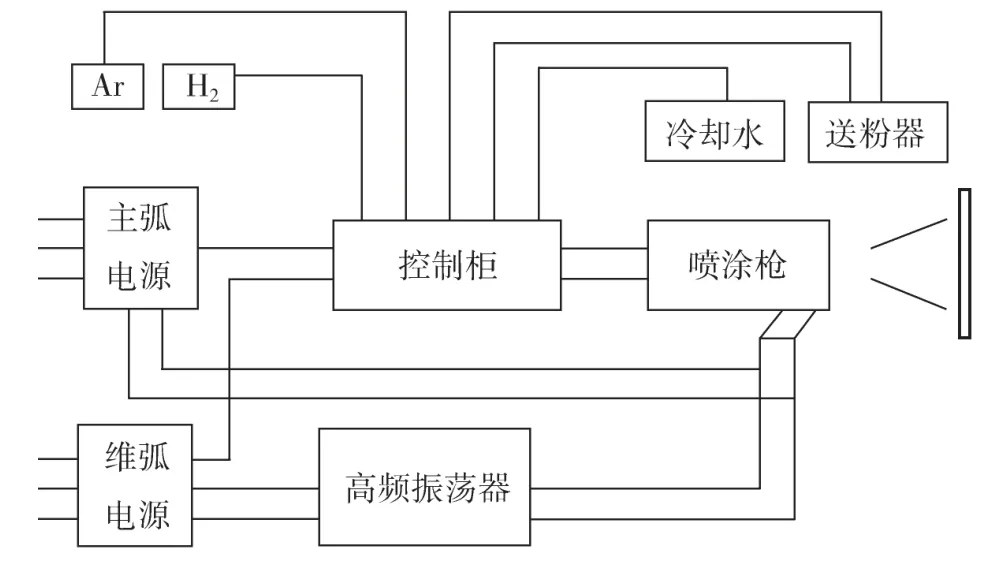

等离子弧喷涂设备主要由三部分组成:第一部分是喷涂专用机械、喷涂枪、送粉器等;第二部分是由四台同型号晶闸管整流电源串并联后组成的等离子弧喷涂电源;第三部分是以PLC为核心的等离子弧喷涂控制柜,如图1所示。

图1 等离子弧喷涂设备配置示意

2 等离子弧喷涂枪设计

等离子弧喷涂枪集水、电、气和粉于一体,枪体结构对喷嘴和电极的冷却效果影响很大,其中水路、气路和喷嘴结构是主要影响因素。

2.1 水路结构

由于喷嘴和电极在工作中承受极高的温度,为避免过热烧损,必须进行强制冷却。为达到满意的冷却效果,喷涂枪水路设计主要考虑路径、截面和水阻等因素,在设计中应满足:

(1)对喷嘴和电极的周向冷却均匀,防止在周向上出现冷却薄弱点。

(2)对喷嘴和电极的轴向冷却均匀,避免在轴向出现冷却薄弱部位、出现冷却水短路和死水区。

(3)水路水阻要小,以保证一定的冷却水流量。

因此,冷却喷嘴的前枪体水路采用沿周向均匀喷射的分水环结构,冷却电极的后枪体水路采用沿轴向螺旋前进的结构,造成冷却水紊流,水温均匀。

2.2 气路结构

气路主要由进气腔、斜鞘和气室组成,隔热环、电极和喷嘴之间的空腔形成气室。气体采用沿电极轴向进气方式,从后枪体进入进气腔,沿电极轴向通过斜鞘间隙进入气室,然后随等离子弧喷出枪体。

2.3 喷嘴结构

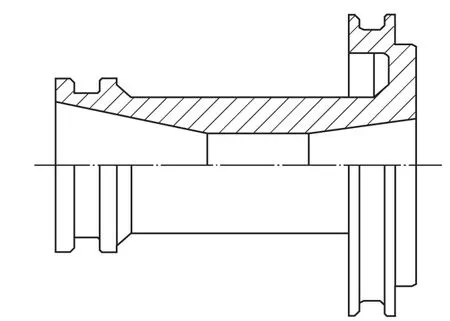

喷嘴必须由冷却水强制冷却,使微单元上积聚的热量不足以达到材料熔化的温度,避免其烧损。因此喷嘴结构应有利于热量传递,其有效方法是增大对流换热面积,为此采用肋型散热结构,如图2所示。

2.4 电极冷却结构设计

图2 喷嘴结构

由于热电子发射和正离子轰击,使电极端部温度高达24000℃。为避免烧损,需对其进行有效冷却。

电极由电极夹夹持,采用可调方式固定,冷却方式为间接水冷,同时利用工作气体直接冷却电极,以加强对电极的冷却效果。电极夹设计成肋片结构,以增大换热面积,同时造成紊流,使水温均匀。

基于以上对等离子弧喷涂枪主要结构的分析,所设计的喷涂枪总体结构如图3所示。

图3 等离子弧喷涂枪结构

3 电路设计

3.1 主电路设计

采用四台同型号的整流直流电源串并联使用,以满足等离子弧喷涂功率的要求。串并联后的电源空载电压为210 V,额定电流1 000 A。在电源输出端接入直流输出电抗器,以限制起弧时的冲击电流,避免冲击电流过大。为实现由CF6B-1A晶闸管触发器对四台电源电流的同步调节,在四台电源的饱和电抗器控制线圈中均串联一只电位器,调节激磁电流的大小,以使四台电源具有相同大小的输出电流。

3.2 调节电路设计

起弧时,喷涂电源应具有可调的电流缓升速率;熄弧时,喷涂电源应具有可调的电流缓降速率。另外,喷涂不同材料时,对电源功率的要求不同,因此需要调节工作电流的大小以达到喷涂的功率要求。采用CF6B-1A晶闸管触发器和辅助电路可实现对上述电流的调节。即通过单相半控桥整流电路,用电位器和PLC两种方式调节CF6B-1A晶闸管触发器的给定电压,使主电路输出电压随之改变,从而实现对等离子弧喷涂电流的调节。

3.3 控制电路设计

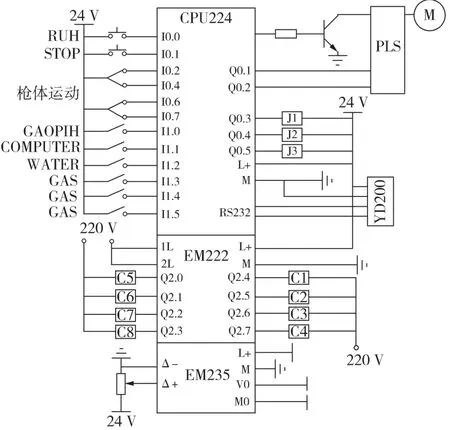

按照等离子弧喷涂工艺程序的要求,PLC自动控制系统应能向等离子弧提供电、气和水,以获得理想的等离子弧;同时,应对主电流、送粉速率、喷枪运动速度等参数进行调节。控制柜是实现等离子弧喷涂自动控制的核心,其采用西门子公司的S7-300型可编程控制器作为中心控制单元,以扩充模块EM222、模拟量输入输出模块EM235作为补充,实现对等离子弧喷涂过程的自动控制及对主要工艺参数的自动调节,控制电路如图4所示。

图4 PLC控制电路

3.4 抗高频干扰措施

等离子弧需用高频(150 kHz)、高压(3 000~5 000 V)短路放电产生的火花来引弧,而PLC控制系统工作电压较低,极易受到高频、高压脉冲的干扰,影响其正常工作。为保证等离子弧喷涂设备正常工作,防止高频脉冲对PLC控制系统的干扰,采取以下三种措施:(1)在整流电源的输入端加装压敏电阻,滤除从电网串入PLC控制电路的高压脉冲;(2)在整流电源的输入端接入高频率、低通过滤波器,对所有的开关信号和模拟信号进行滤波,净化电源;(3)电源主电路、信号检测电路、辅助电路与PLC控制电路之间均采用数字光电隔离器,避免对PLC控制电路可能产生的干扰。

4 软件设计

4.1 工作程序流程分析

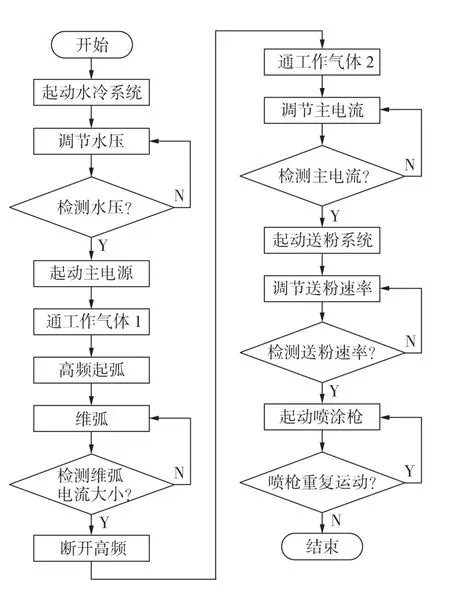

等离子弧喷涂工艺是一个参数众多、操作复杂的过程,控制系统所控制的开关量和模拟量较多。由于等离子焰流温度较高,喷涂枪结构复杂、价格昂贵,所以对喷涂枪的水冷保护至关重要;同时对水压不足、无水事件发生时的应急处理也必不可少。因此,在整个等离子弧喷涂工作流程中,水冷贯穿始终:(1)首先启动冷却水系统,接通主电源;(2)通工作气体1(氩气Ar),启动高频引弧,在引燃维弧后切断高频振荡器;(3)通工作气体2(氮气N2或氢气H2),对工作电流、工作电压、工作气体流量、送粉量、喷涂枪运动速度等参数进行预调;(4)最后启动送粉电机,进入正常喷涂工作状态;(5)喷涂结束后,按下停止按钮,系统将根据控制程序的设计恢复到初始状态。

4.2 PLC控制程序设计

采用先进的PLC控制技术,不但可简化等离子弧喷涂工艺操作过程,而且能提高控制系统的可靠性和自动化水平。按照等离子弧喷涂工艺流程的要求,确定PLC输入/输出端口配置以及主控制系统软件设计。以S7-300型可编程控制器为核心的硬件系统包括显示器和控制器。显示器包括指示灯及主弧电流、主弧电压、送粉速率、喷枪摆动与行走速度等参数的数码显示;控制器包括自动、手动、停机检查的转换开关以及喷涂枪摆动、正反向行走、送粉的启与停控制按钮。

根据等离子弧喷涂工艺要求编制的控制系统主程序由开始、起弧、参数调节、喷涂、结束等几部分组成,并配有相关子程序和中断程序,分别控制工作电流的调节、送粉电机的开关、喷涂枪的运动、起弧(或熄弧)电流的递增(或递减)等过程,主程序流程如图5所示。

5 结论

(1)根据等离子弧喷涂设备的冷却要求,设计了喷涂枪的水路、气路和喷嘴结构。

(2)以S7-300型可编程控制器为中心控制单元,对等离子弧喷涂过程进行控制,实现了水、电、气、粉及各工艺参数的自动调节与控制。该控制系统可靠性和自动化程度高,修改方便。

图5 PLC控制主程序流程

(3)采用CF6B-1A型晶闸管触发器可精确调节电源的激磁电流,达到四台电源同步输出的目的,满足不同等离子弧喷涂工艺要求。

(4)该等离子弧喷涂设备已成功用于金属及陶瓷粉末的喷涂,运行可靠,工艺过程稳定,喷涂层性能良好。

:

[1]Leivo E M,Vippola M S,Sorsa P P A,et al.Wear and corrosion properties of plasma sprayed Al2O3and Cr2O3coatings sealed by aluminum hosphates[J].Journal of Thermal Sy Technology,1997,6(2):205-210.

[2]彭 坤,王 飚,诸小丽.等离子喷涂陶瓷复材的性能和应用及其发展[J].昆明理工大学学报,2001,26(1):41-45.[3]李京龙,田 丽,林谦生.PC控制等离子弧焊设备的研制[J].电焊机,1994,24(4):22-24.

[4]陈克选,李春旭.PLC控制等离子喷涂设备的研制[J].甘肃工业大学学报,1999,25(1):18-21.

[5]王赫莹,吴卫枫,李德元,等.等离子喷涂设备的PLC自动控制[J].电焊机,2005,35(7):46-47.