高精度SH-CCT曲线绘制方法探索

2013-09-17陆恒昌麻永林邢淑清

陆恒昌,麻永林,王 权,邢淑清

(内蒙古科技大学材料与冶金学院,内蒙古包头 014010)

0 前言

实验模拟焊接热影响区连续冷却转变图(Simulated HAZ CCT diagram,简称SH-CCT图)主要反映焊接过热区组织的相变过程和特征,为评价钢材性能和制定焊接工艺提供基础数据,其测定方法有金相法、膨胀法、热分析法、磁感应法等。本研究采用焊接热模拟技术,在Gleeble-1500D热模拟机上对几个新开发的钢种进行了SH-CCT曲线的绘制。在实验过程中发现,由于各种因素的作用和影响,实际膨胀曲线与理论曲线往往存在偏差,这给相变点的确定带来难度,很多情况下取点过程中难免存在随意性因素,因此,如何准确处理这类曲线成为提高SH-CCT曲线精度的关键。

1 膨胀法基本原理

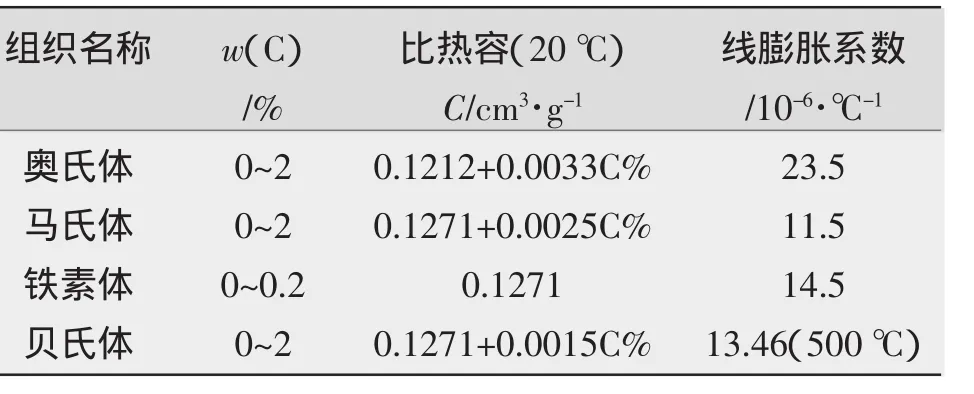

钢铁的多型性转变导致复杂多变的固态相变,各相之间有着不同的膨胀系数和比热容,如表1所示[1]。

表1 钢中基本相的比热容和线膨胀系数Tabl.1 Specific volumes and liner expansion factors of the elemental phases in steel

由表1可知各相比热容关系是:奥氏体<铁素体<珠光体<贝氏体<马氏体,而热膨胀系数则正好相反。因而,钢试样在加热和冷却会同时发生热膨冷缩和体积的变化,其总长度的变化计算式如下[2]

式中 ΔL为加热或冷却时的全膨胀量;ΔL热为热胀冷缩引起的膨胀量;ΔL体为相变体积效应引起的膨胀量。

在一定温度范围内,同一相的膨胀系数变化并不明显,可认为各温度的线膨胀系数均等于线平均膨胀系数,即 ΔL热=α·ΔT,当不发生相变时,ΔL相=0,则有 ΔL=ΔL热=α·ΔT 为线性关系;发生相变时,该线性关系破坏,膨胀曲线就出现拐折,相变结束时,ΔL体=0,曲线又恢复线性关系。

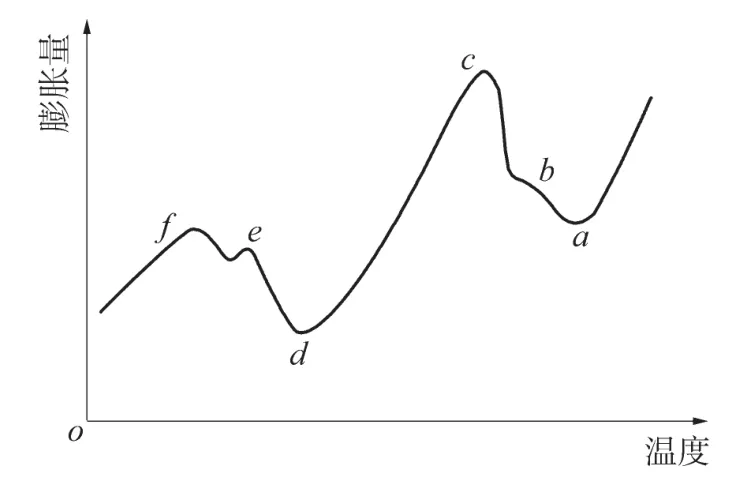

根据以上理论,在冷却过程中发生奥氏体向铁素体、珠光体转变时,将得到如图1所示的膨胀量曲线。由于珠光体的比热容大于铁素体,冷却过程中在a点先共析铁素体析出使膨胀量增加,发生珠光体转变时体积再进一步膨胀,使得膨胀曲线斜率相应增加,并且中间会出现拐点b,在c点转变结束时,斜率恢复。同理,在贝氏体和马氏体转变区间d~f内出现拐点e。相应点的温度就对应相变的开始和终止。

图1 连续冷却过程奥氏体转变的理论膨胀曲线Fig.1 Theoretical dilatometric curve of austenite transformation during continuous coolingq

2 实际膨胀曲线

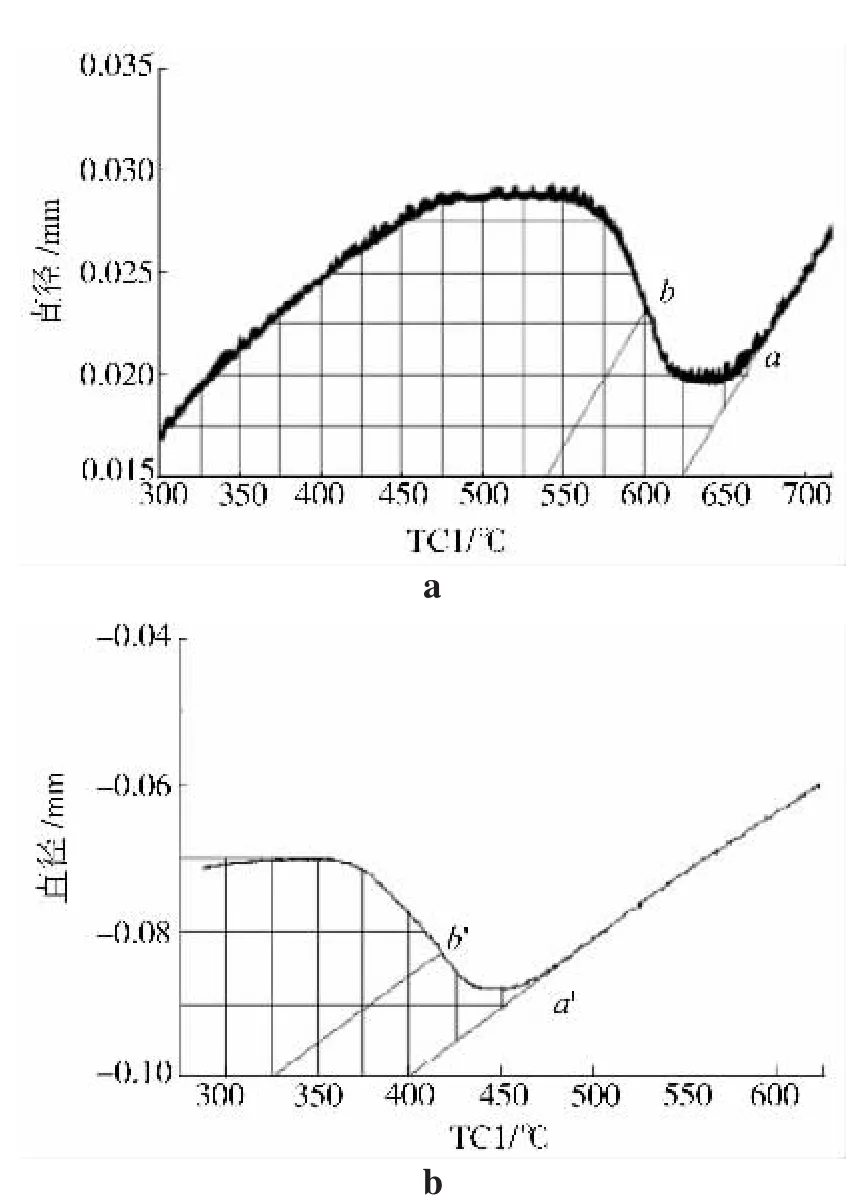

在实际操作过程中,由于钢铁材料组织的多变性和转变过程的复杂性,在采用膨胀曲线绘制CCT曲线时会遇到各种特殊曲线,如何准确处理和获得所需要的相变点,是绘制高精度CCT曲线的关键。本研究在对几个钢种进行SH-CCT绘制时,发现膨胀曲线与理论上的曲线有不同程度的差距,包括高温转变区(奥氏体向铁素体、珠光体转变)和中低温转变区(贝氏体、马氏体转变),如图2a、2b所示。

图2a实测的膨胀曲线(该试样冷却速率为0.1℃/s),相变开始和终止之间并无明显的拐点出现,观察相应的金相组织照片(见图2c),该冷却速率下得到的最终组织为铁素体、贝氏体和少量珠光体,而图中a~b段为铁素体和珠光体的转变区,b~c段为贝氏体转变区,这两个区间内理论上应该出现一个拐点。同样,图2b中试样冷却速率为40℃/s,根据膨胀量转变的温度区间及其金相组织照片(见图2d)可知,该冷速下发生了贝氏体和马氏体相变,曲线上的a~b段同样应该出现拐折,但实际并没有出现明显的拐点,需要采取特殊的办法进行判定和处理。

3 提高精度的处理方法

3.1 转变点的杠杆法-金相法综合精确确定

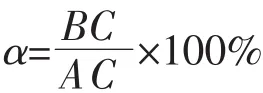

对于出现上述拐点不明显的膨胀曲线,实际上膨胀量与转变量之前有着密切的联系,从膨胀曲线可以看出,随着温度的降低,奥氏体不断地向铁素体、珠光体转变,表现为膨胀量不断增加,奥氏体转变量与膨胀曲线即构成量的关系,该关系可用杠杆法[1,3]来度量,如图 3 所示。

首先假定奥氏体完全转变,且相变量与相变体积效应成正比。如图3a所示,当奥氏体在一个温度范围内完全转变时,在温度T处,作垂直于温度坐标的直线,与两直线延长线相交于A、C点,与膨胀曲线相交于B点,则AC线段为奥氏体完全转变后试样增加的长度,BC线段为温度T下生成新相所增加的长度,即B点对应的奥氏体转变量(单位:%)为

此即为新相生成的百分含量。当奥氏体转变发生在两个温度区间时,如图3b所示,则奥氏体转变完全时试样增长量为AC+DF,B点处新相生成量应为

为了使操作更简便,将杠杆法等效转换成面积比,如图3c所示。由以上分析可以得出,当知道了组织相的百分含量,就可以算出两相的分界温度点。

图2 实测膨胀量曲线及相应的组织Fig.2 Experimental dilatometric curves and corresponding microstructure

图3 杠杆法计算奥氏体转变量示意Fig.3 Diagrams of Lever method for calculating the amount of austenite transformation

结合金相分析,对图2a中的试样组织含量测定的结果为:15%铁素体+5%珠光体,在膨胀曲线上找到转变量为15%的点为b点,读取温度600℃即为珠光体开始转变点,如图4a所示。连续冷却条件下,在先共析铁素体转变结束后发生的珠光体和贝氏体转变更为复杂,且受到实验条件的影响下,实测的膨胀曲线很难反映出相变的细节,此时要通过同样的方法寻找贝氏体转变开始点会比较困难,而贝氏体转变温度一般在550℃~Ms范围[3],观察曲线发现,在550℃左右时曲线出现拐折,所以选定该点为贝氏体开始转变点是合理的;对图2b测量组织含量的结果为:贝氏体35%+马氏体65%,同样找到转变量为35%的点b′为贝氏体转变结束点,即马氏体开始转变点,读取温度为417℃,如图4b所示。

3.2 硬度法辅助精确确定组织及其分布

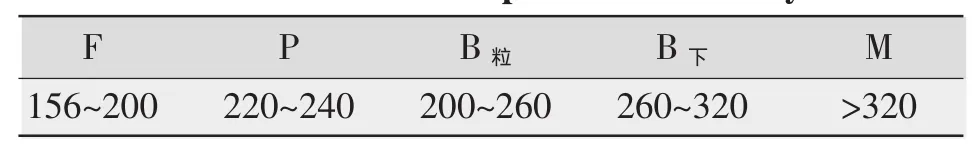

由3.1节可知,组织百分含量是杠杆法的关键,其值越准确,SH-CCT曲线的精度越高。在测定时应该在低倍数(100倍或200倍)下测量一定数量的金相照片;当有些组织形貌类似而难以确认时,如图2d所示的条片状贝氏体和马氏体,这是因为贝氏体转变的机制和转变产物的组织结构具有过渡特征,特别是低温转变下得到的下贝氏体与板条马氏体均通过切变机制而得到相同的亚结构[4],在显微镜下形貌一致,极为难辨;为了提高测量的精确度,可通过显微硬度值来区别。本实验用HV-50A型维氏硬度计(莱州华银试验仪器有限公司生产),在施加压力5 kgf条件下,对几个实验钢种(合金含量2%~3.1%)在不同冷速下的试样进行测定,并从大量的数据中归纳出各相显微硬度范围,如表2所示。

图4 相变点Fig.4 Phase transition points

表2 低合金钢中各相显微硬度Tab.2 Microhardness of phases in low alloy steels HV

由表2可知,因合金含量及其分布情况对组织硬度有直接影响,低合金钢连续冷却得到的铁素体合金含量少,故其硬度值最低,并由固溶合金量的多少在一定范围内变化,最高约为200;珠光体和粒状贝氏体有相近的硬度值,而下贝氏硬度值则明显较高,甚至与马氏体的硬度一致。当测出试样不同组织的硬度值后,可参照表2对组织类型辅以判断,从而提高组织百分含量的测量精度。

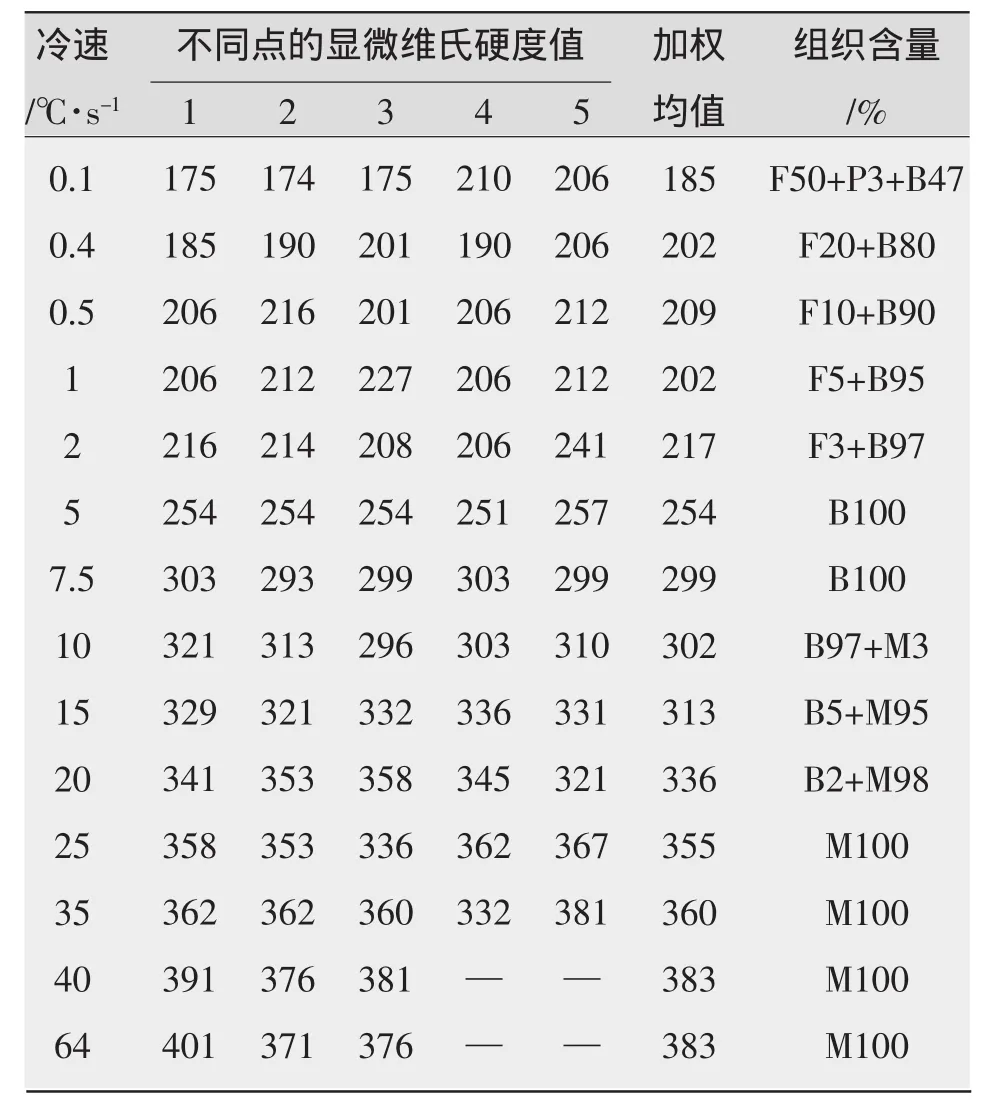

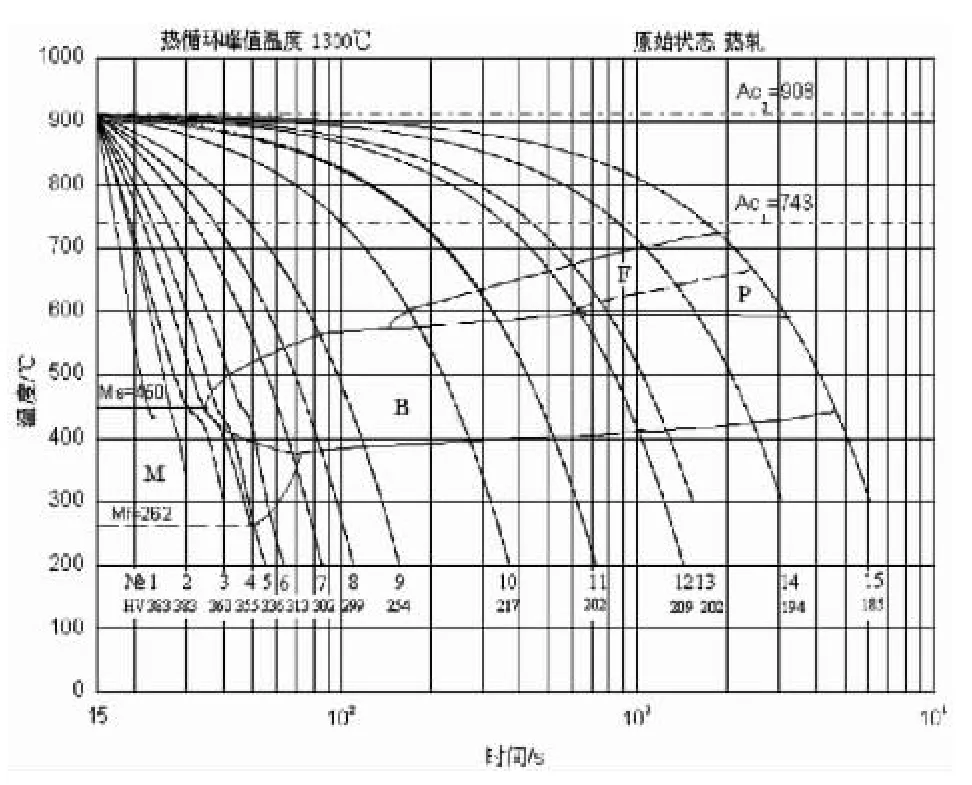

3.3 SH-CCT曲线绘制实例

在此根据上述原理和方法进行了SH-CCT曲线的绘制实践,先后对SA508-3、Q390和TS960QC等多个新钢种进行了焊接热模拟实验研究工作。Q390显微硬度和组织分布情况如表3所示,绘制出的Q390钢SH-CCT曲线如图5所示。从表3可以看出,通过显微硬度值可以很好的辨别出组织类型,从而保证组织测定的精确性。很明显,通过上述方法处理的曲线和组织分布更加精确,能够更好地满足对SH-CCT曲线的不同要求。

表3 Q390显微硬度和组织分布Tab.3 Microhardness and microstructure distribution of Q390 steel

图5Q390钢SH-CCT曲线Fig.5 SH-CCT curves of Q390 steel

4 结论

(1)提高绘制SH-CCT曲线的精度,重点是如何处理膨胀曲线的特殊拐点,综合运用杠杆法及金相法分析和计算出相变点,可以避免取点的不确定性,实现SH-CCT曲线的高精度绘制。

(2)微量组织的分布,可通过组织观测辅以显微硬度加以确认,不仅能够提高组织含量测定的准确性,同时能够对杠杆法等确定的相变点进行检验和验证。

:

[1]林慧国,傅代直.钢的奥氏体曲线转变—原理、测试与应用[M].北京:机械工业出版社,1988:262-263.

[2]吕德林,李砚珠,谭长瑛,等.焊接热影响区连续冷却相变过程的研究—焊接 CCT图[J].焊接学报,1982,3(3):104-105.

[3]张世中.钢的过冷奥氏体转变曲线图集[M].北京:冶金工业出版社,1993:15-17.

[4]刘宗昌.材料组织结构转变原理[M].北京:冶金工业出版社,2006:202-205.