高强耐热镁合金大型锻件组织性能研究

2013-09-16张绪虎杜志惠周晓建阴中炜王少华朱秉诚

张 浩,张绪虎,杜志惠,周晓建,阴中炜,王少华,朱秉诚

(1.中国运载火箭技术研究院,北京 100076;2.航天材料及工艺研究所,北京 100076;3.空间物理重点实验室,北京 100076)

镁合金的密度仅相当于普通航空铝合金密度的65%左右,如果能在航天器结构中获得较为普遍的应用,能够产生显著降低其结构质量的作用[1-5].但是,现有变形镁合金材料强度与使用温度较低,严重局限了其在航天飞行器上的使用.

稀土加入镁合金中,可细化合金组织,降低合金在液态和固态下的氧化倾向,并且带来固溶强化和析出强化的效果,从而提升传统镁合金强度、工作温度、耐蚀性等[6-9].新型混合稀土强化的高强耐热镁合金,其实验室级室温强度性能数据已经达到了500 MPa以上,但是其锻件规格较小,距离航天大型构件的实际应用要求有较大的差距.为了满足航天飞行器对结构减重的迫切需求,亟需突破高性能大型镁合金锻件的制备技术.本文对混合稀土强化的新型高强耐热镁合金大型锻件的组织性能及其断裂行为展开了研究,研究结果对变形镁合金在航天飞行器上的应用将产生有力的推动作用.

1 实验

本实验合金采用中频电磁感应熔炼炉进行熔炼,纯镁在坩埚中熔化,750℃加入 Y、Gd和Nd纯金属块,升温至820℃加入Mg-30Zr中间合金,静置20 min,同时加大电磁搅拌功率,随后降温至720℃浇铸,车去外表皮和冒口,得到铸锭尺寸为Φ600 mm×800 mm,合金成分见表1.铸锭经均匀化处理后,在液压机上进行三向锻造,最终通过热挤压得到大型环锻件(图1)的尺寸为外径800 mm、内径600 mm、高400 mm.随后,对锻件进行人工时效处理,时效制度为250℃ ×7 h.

试验中的金相试样用体积分数为4%的硝酸酒精腐蚀,微观组织观察分别在光学显微镜和配有能谱分析仪的扫描电镜下进行;材料的拉伸性能在MTS-810型万能试验机上测定,拉伸速度为1 mm/min;利用扫描电镜对拉伸断口进行研究.

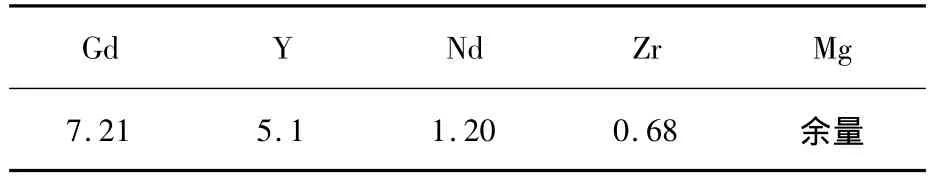

表1 合金化学成(质量分数/%)

图1 高强耐热镁合金工业级大型锻环

2 结果与分析

2.1 组织分析

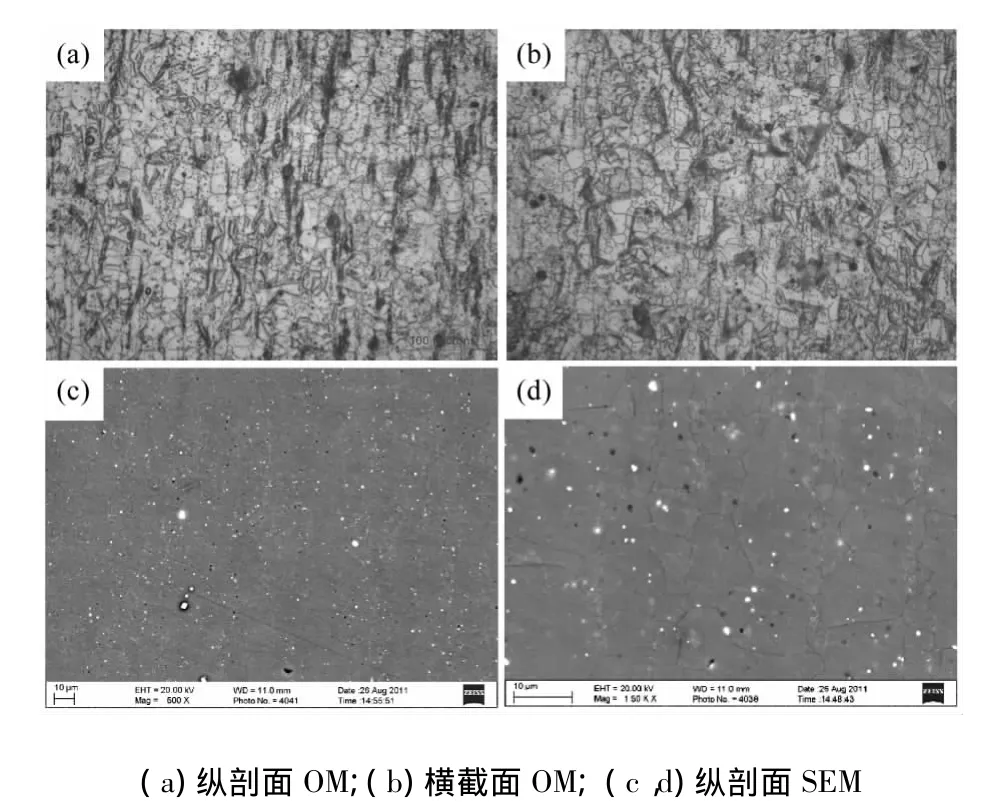

锻件的显微组织图2所示.由图2可看出,合金由α-Mg基体和大量细小均匀分布的析出相构成,α-Mg基体平均晶粒尺寸在12 μm左右,析出相在晶内晶界处无择优析出倾向.通过XRD分析显示,除基体外,合金主要的析出相为Mg24Y5、Mg5Gd,并且存在少量的Zr.针对图2(c)中3个颗粒尺寸较大的白色衬度相的能谱分析表明,这些颗粒富含元素Y,并且含有少量的Gd.根据先前的研究结果显示,这些颗粒应当是均匀化的过程中未完全固溶入基体的共晶组织残留.均匀化过程中,共晶组织由原始的骨骼状形态分布于晶粒间,逐渐转变成为小的颗粒状相,有研究表明,这种颗粒相是由Mg5(GdY)相转变而来[10].针对图2(d)中圆形白色衬度颗粒的能谱分析表明,这些截面为圆形的颗粒为Zr,这表明Zr的添加除了在凝固过程中起到了凝固形核作用之外,在时效过程中也以析出相的形态存在.

图2 锻环的显微组织

2.2 力学性能分析

经过多向锻造过程及随后的时效处理,高强耐热镁合金的力学性能得到了大幅的的提高,但是由于锻造过程中沿着环向和高度方向变形程度不同,因此,一定程度上形成了变形织构,从而使得锻环的力学性能出现明显的各向异性.

由图3可以看到,沿着锻环的高度方向,其室温抗拉强度达到了340 MPa,屈服强度达到了247 MPa,延伸率达6.7%;即使在250℃的高温条件下,该材料的抗拉强度依然高达250 MPa,屈服强度高达200 MPa.

在更高的变形温度下,高强耐热镁合金的强度快速下降,延伸率大幅提升.这表明高强耐热镁合金已经达到了与部分铝合金强度相当的地步,并且其耐高温性能也可以和铝合金相媲美.

锻环的环向室温力学性能相对较低,室温抗拉强度为288 MPa,屈服强度240 MPa,延伸率为3.33%.但是随着温度的升高,可以看到,环向的力学性能降低相对高向要缓慢的多.200℃条件下,环向与高度方向的力学性能基本已经持平,更高的变形温度下,环向反而呈现出较高的抗拉性能.

图3 锻环的力学性能

由此可见,高强耐热镁合金作为一种耐热结构材料,其较低的密度指标,较高的强度性能指标,较高的耐温指标,必将在室温至250℃范围内替代部分铝合金及钛合金成为航天飞行器结构轻量化的新一代结构材料.

2.3 断口分析

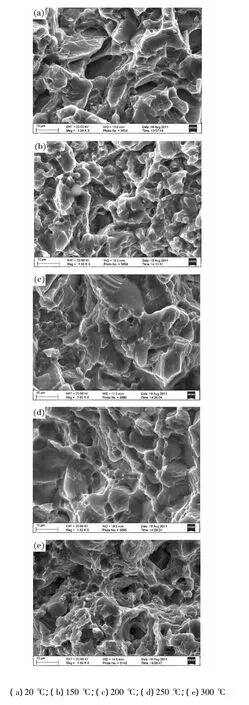

从图4锻环高向拉伸断口图可以看到,在低于200℃的条件下,高强耐热镁合金断口表面呈现出韧性和脆性的混合型断裂的特征,其主要的断裂方式为穿晶脆断,断口表面存在少量的撕裂棱.当变形温度达到了200℃,可以看到,断口特征产生了显著的改变,其断口表面的撕裂棱大量增大,并产生了大量韧窝断裂的特征.

随着变形温度继续提高到300℃,如图4(e)所示,可以看到断口表面出现了大量的空洞,由此可知,此时材料的断裂方式转变为韧窝聚集形断裂,其延伸率得到了大幅度的提升.

从图5可以看到,与高向拉伸断口相比,环向拉伸断口在变形温度低于200℃的条件下,呈现出更多准解理断裂的特征,其断口表面的撕裂棱的数量更为稀少,这与其较低的室温塑性相对应.随着变形温度的提高至200℃,这种断裂的特征依然没有明显的改善,这一点从材料延伸率的对比中也可以得到验证.随着温度进一步提高至250℃,其表面的才呈现出一定量的韧窝断裂的特征,但是比高向断口依然呈现更多的准解理特征.当变形温度高达300℃,其断裂特征基本与高向断口相同,转变为韧窝聚集形断裂.

图4 高强耐热镁合金锻环高向拉伸断口形貌

图5 高强耐热镁合金锻环环向拉伸断口形貌

3 结论

1)固溶处理不能完全消除晶间稀土相的存在,这些稀土相最终以Mg24Y5、Mg5Gd等成分并呈现出颗粒形态保留下来.

2)高强耐热镁合金的使用温度可以高达250℃,并且其锻环力学性能的各向异性随着变形温度的提高而降低.

3)高强耐热镁合金在低于250℃时,其断口呈现出准解理和韧性撕裂的混合特征,随着温度的升高,韧性断裂的比重逐渐加大,当变形温度提高到300℃时,呈现出韧窝聚集形断裂特征.

[1]LUO A A,MISHRA R K,SACHDEV A K.High-ductility magnesium-zinc-cerium extrusion alloys[J].Scripta Materialia,2011,64(5):410-413.

[2]YU K,LI W,ZHAO J,et al.Plastic deformation behaviors of a Mg-Ce-Zn-Zr alloy[J].Scripta Materialia,2003,48(9):1319-1323.

[3]QIN Y,PAN Q,HE Y,et al.Hot compression behavior and flow stress prediction of ZK60 magnesium alloy[J].Acta Metallurgica Sinica,2009,45(7):887-891.

[4]钟皓,刘培英,周铁涛.镁及镁合金在航空航天中的应用及前景[J].航空工程与维修,2002(4):41-42

[5]罗小萍,张敏刚,柴跃生,等.铸态 AZ81镁合金ECAP态组织与性能研究[J].材料科学与工艺,2012,20(3):72-76.LUO Xiao-ping,ZHANG Min-gang,Chai Yue-hua et al.Microstructure and mechanical properties of cast AZ81 magnesium alloy processed by equal channel angular pressing[J].Materials Science& Technology,2012,20(3):72-76.

[6]LIU Zheng,ZHANG Kui,ZENG Xiao-qin.Theory basis and application of magnesium matrix light alloy[M].Beijing:China Machine Press,2002.

[7]马鸣龙,张奎,李兴刚,等.GWN751K镁合金热压缩实验研究[J].材料科学与工艺,2010,18(6):868-872.MA Ming-long,ZHANG Kui,LI Xing-gang,et al.Hot compression deformation behavior of GWN751K magnesium alloy[J].Materials Science & Technology,2010,18(6):868-872.

[8]MORDIKE B L.Magnesium properties applications potential[J].Mater Sci Eng A,2001,302:37-45.

[9]ZHANG Kui,LI Xing-gang,LI Yong-jun.Effect of Gd content on microstructure and mechanical properties of Mg-Y-RE-Zr alloys[J].Trans Nonferrous Met Soc China,2008,18(s1):12-16.

[10]HE S M,ZENG X Q,PENG L M,et al.Precipitation in a Mg-10Gd-3Y-0.4Zr(wt.%)alloy during isothermal ageing at 250 ℃ [J].Journal of Alloys and Compounds,2006,421(1/2):309-313.