高硅铝合金壳体激光封焊缺陷及机制分析

2013-09-16周明智雷党刚

周明智,雷党刚,李 正

(中国电子科技集团公司第三十八研究所, 安徽 合肥 230088)

高硅铝合金壳体激光封焊缺陷及机制分析

周明智,雷党刚,李 正

(中国电子科技集团公司第三十八研究所, 安徽 合肥 230088)

采用激光焊对硅含量为50%(质量分数)的高硅铝合金壳体和硅含量为27%的硅铝合金盖板进行封焊实验。通过对焊缝区微观组织的观察,获得了焊缝区的组织特征及存在的缺陷。分析认为,焊接过程中温度和应力的急剧变化引发高硅铝材料内部的硅裂是焊缝微裂纹产生的主要原因,也是壳体封焊后气密性不能满足要求的主要因素。在此基础上,通过对焊接参数优化改进,提高了接头的质量。

高硅铝合金;激光封焊;裂纹;参数优化

引 言

随着微波器件向大功率、轻量化和高性能方向发展,对基片衬底材料、框架、壳体和封装盖板等封装材料的性能提出了更高的要求。高硅铝合金由于具有较高的热导率、膨胀系数可调节、低密度及良好的机械加工性能等一系列优点,正成为国内外封装材料的研究热点[1-3]。

有气密封焊要求的壳体零件对封焊工艺要求高。这是因为待封装的壳体内已安装电子器件,如果焊接热输入大,壳体温升过高,易导致内部器件因焊点脱落而失效;另一方面,为保护内部芯片等有源器件,要求焊缝连接可靠,不能存在未焊透、微裂纹等影响气密封装的缺陷。为获得与陶瓷基板相近的膨胀系数,高硅铝材料内硅含量一般都在50%左右,给焊接方法和规范的选择带来一定的难度。因此,一段时间以来,高质量焊接问题是制约该种材料推广应用的一项关键的瓶颈技术。能量集中的激光焊在工艺控制方面有独特优势,一直被认为是实现铝合金及铝基复合材料连接的优选方案[4-5]。本文针对高硅铝壳体的激光封焊技术进行实验研究,获得高硅铝材料焊接接头区的组织特征,分析缺陷的形成机制,进而对焊接工艺参数进行优化,提高了焊接接头的质量。

1 实 验

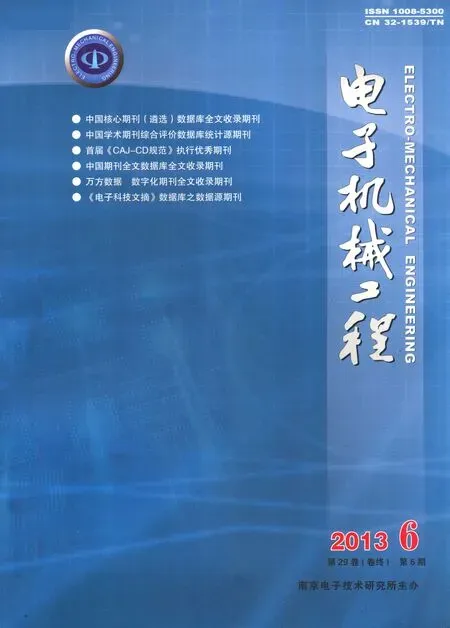

实验材料选用喷射沉积制备的高硅铝材料,其中壳体选用含硅量50%(质量分数)的铝硅合金(CE11),盖板选用含硅量27%的硅铝合金(CE17),两种材料的微观金相组织如图1所示。

图1 铝硅材料的金相组织结构

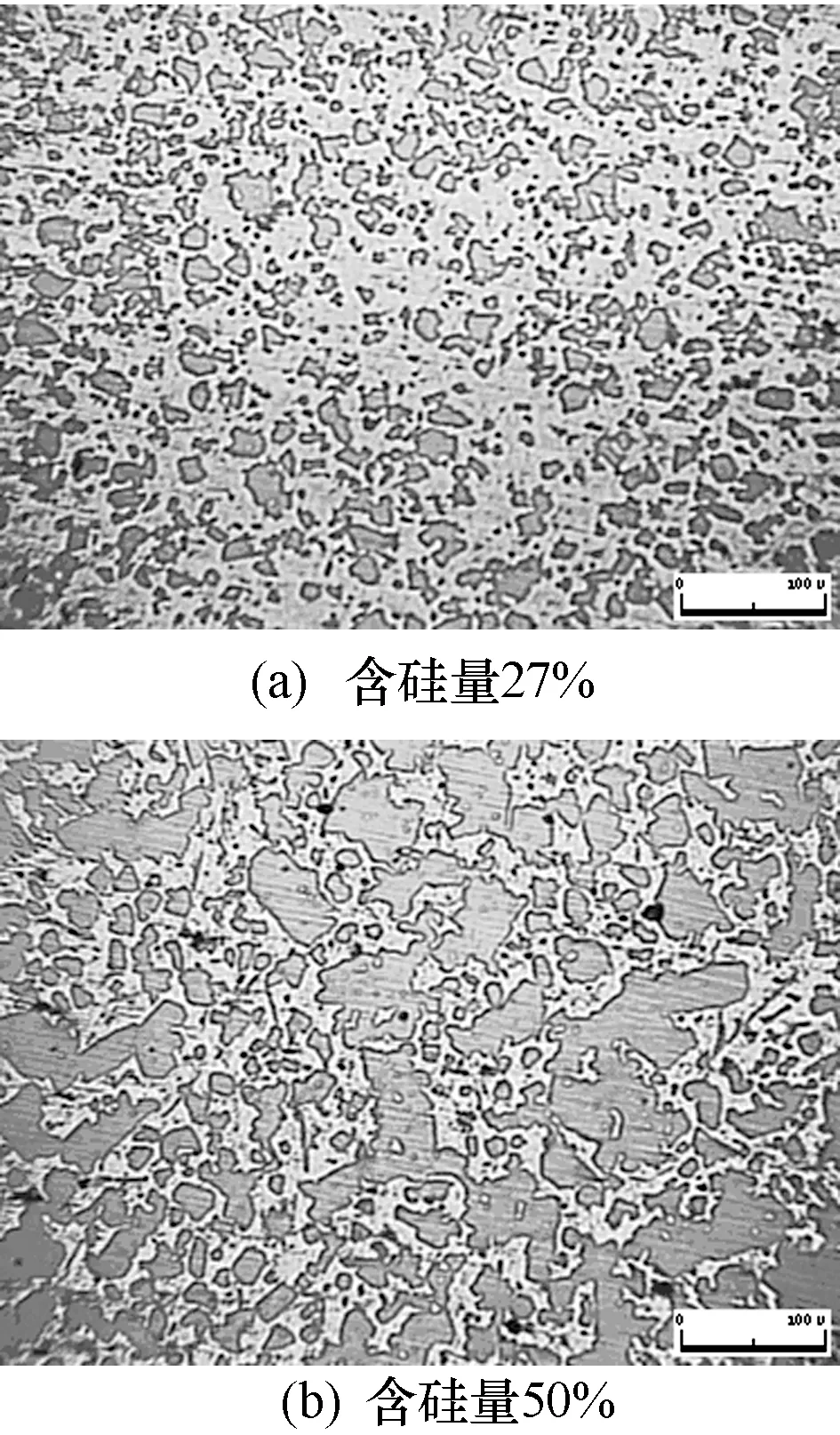

壳体和盖板的接头为嵌入对接方式,盖板厚1 mm,接头搭接宽度0.5 mm,如图2(a)所示。加工好的壳体及盖板焊接试样如图2(b)所示。焊前对材料表面进行机械处理除去氧化膜,然后用丙酮清洗焊接面。设备采用功率为500 W的脉冲激光焊接器,封焊在氩气气氛保护的手套箱内进行。

图2 接头设计形式及焊接试样

2 结果及分析

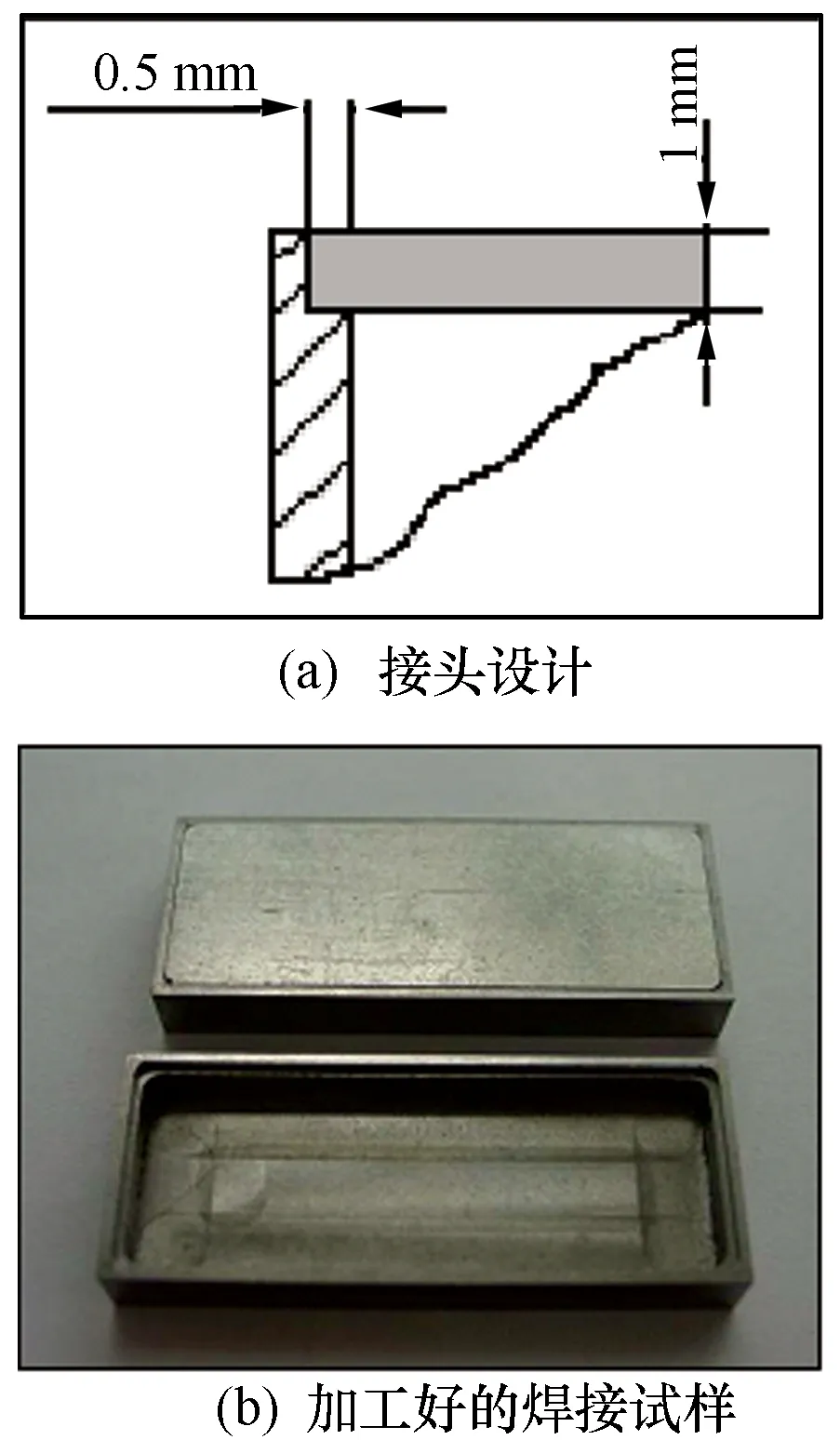

实验的焊接参数:电流190 A,脉宽2.5 ms,速度200 mm/min。焊接样件焊缝宏观形貌如图3所示。可以看出,焊缝表面质量良好、焊缝美观,焊缝表面鱼鳞纹均匀流畅,说明本研究选用的高硅铝材料在焊接时具有良好的流动性。

图3 焊缝形貌

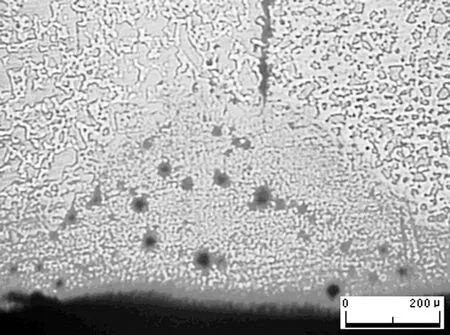

对焊后的试样进行指标检测,发现气密性指标不能满足GJB 548B—2005要求。取不满足指标的样件,垂直于焊缝方向剖开并制样,在光学显微镜下对焊缝的组织形貌进行观察。图4为焊缝及周边区域材料组织特征,由图可知接头区焊接熔池较浅,约为0.4 mm。接头区根据组织形态可分为焊核区和热影响区。其中焊核区局部含有气孔,组织主要为细小的等轴晶(图5);焊接热影响区大小不明显,在其内部靠近硅含量高的母材区附近发现明显裂纹(图4中B区),而靠近硅含量低的母材区处除少量气孔外没发现其他明显缺陷(图5中箭头所示)。

图4 焊缝区组织形貌

图5 焊缝A区局部放大

对上述结果进行分析,认为这主要是因为高硅铝材料在激光焊过程中,材料经受了剧烈的加热和冷却过程,在此过程中材料经历重熔、硅含量的重新分配、内部应力状态的急剧变化。在焊缝的焊核区,两种不同成分的硅铝材料首先被加热融化,然后急剧冷却,此时材料的含硅量虽然较高,但是由于急剧的冷却作用控制了硅和铝基体的长大,形成了大量细小的等轴晶粒,该区晶粒尺寸远小于母材区(图5)。在焊缝区和硅含量少的母材连接的热影响区,部分硅颗粒发生融化(图5中箭头所示),晶粒较小,但该区内没有发现明显裂纹。而在另一侧的热影响区即靠近母材中硅含量较高的区域则是裂纹的主要发生部位。将该部位组织进一步放大如图6所示,可以清晰看出,有大量的裂纹通过硅颗粒和铝基体。这是因为焊接过程中该区部分硅颗粒在焊接冷热循环中应力状态发生明显改变,由压应力向拉应力急剧转变,导致硅颗粒破裂,其中靠近熔池部分,硅破裂后被融化的铝液填充(图6中箭头所示),故裂纹没有进一步扩展。而靠近母材区的材料,硅含量高,又处于热影响区,基体铝没有发生融化,在冷却过程中的拉应力作用下,大量的脆性硅发生破裂、扩展并穿过基体铝合金,最终导致该区产生宏观裂纹。

图6 裂纹区局部放大

焊接的另一个主要缺陷是气孔,由图7可知这种气孔的特点是球状、体积小、数量较多。经分析认为,该种气孔主要为氢气孔。氢在液态铝和固态铝中的溶解度差距导致氢气孔的形成。硅铝合金在激光焊接过程中,急剧加热和冷却作用导致部分氢逸出。一般认为,氢气孔的形成过程有3个阶段:氢聚集形成小的氢气孔;氢气孔长大形成气泡;气泡上浮逸出。气泡在熔池中形成后,由于激光焊熔池有一定的深度,硅铝材料的热导率较大,冷凝快,气泡逸出时间短,路径相对较长;另外硅铝材料比重小,粘度大,形成的气泡半径小,所以在溶池中浮升速度较小。较低的上浮速度和较短的上浮时间使得气泡很难上浮到表面逸出,因此部分气泡被冻结在熔池低部及两侧的熔合区内形成气孔。

图7 带有气孔的焊缝组织

由上述实验结果及分析可知高硅铝合金激光焊接接头区主要的缺陷是气孔和裂纹。其中,析氢孔难以避免,但少量的析氢孔在熔池内部是不连续和连通的,对焊缝气密性影响不大。因此,焊接热裂纹是气密性问题的主要因素。防止焊接热裂纹可通过以下途径:

1)优化焊接工艺参数。调整焊接过程温度分布梯度,舒缓热应力。这主要通过调整焊接电流、脉宽、焊接速度、频率、离焦量等实现。

2)选择合适的材料组分,材料含硅量越高,焊接难度越高,发生裂纹的倾向越大,进一步优化调整接头部位的硅含量。

3)设计焊接程序,调整脉冲的波形,配合先点焊固定再分段焊接最后整体焊接的焊接顺序,使热应力分散,避免热裂纹的产生。

在上述研究的基础上,进一步调整焊接路径及激光脉冲波形。首先将待焊试件壳体和盖板点焊固定,再将激光焊接的每个脉冲细分为预热、焊接、修饰多个分段,调整焊接时的热输入,舒缓焊接热应力。

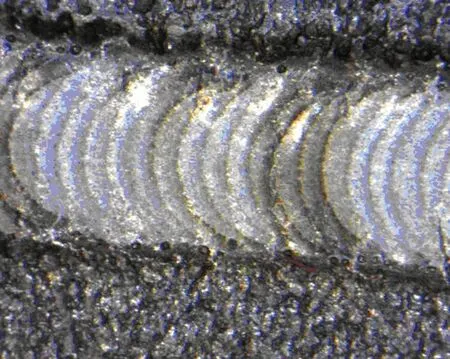

按前述方法对焊后试样进行分析,结果发现,除少数试样焊缝局部出现气孔外,所焊试样在显微镜下观察无裂纹产生(图8)。通过金相显微组织观察,焊缝组织质量较好。经检测,封焊气密性指标较优化前有明显提高。

图8 优化后的接头组织

3 结束语

对硅含量为50%的高硅铝合金壳体和硅含量为27%的硅铝合金盖板进行激光封焊实验,通过对焊后组织进行分析研究,得到以下结论:

1)高硅铝材料在激光焊接过程中具有良好的流动性,可获得表面美观的焊缝。

2)高硅铝激光焊接时,焊缝区的热裂纹和气孔是主要的焊接缺陷。其中热裂纹的成因主要是热应力的急剧变化而导致热影响区的硅颗粒破裂,是影响焊接气密性的主要因素。

3)通过合理地设置激光焊接参数和调整激光脉冲波形,可以有效避免焊接过程中的裂纹缺陷,获得满足要求的焊接接头。

[1] 刘红伟, 张永安, 朱宝宏, 等. 喷射成形70Si30Al电子封装材料致密化处理及组织性能研究[J]. 稀有金属, 2007, 31(4): 446-450.

[2] 武高辉, 修子扬, 张强, 等. 新型Sip/4032Al复合材料热物理性能研究[J]. 宇航材料工艺, 2007, 37(2): 26-29.

[3] 田冲, 陈桂云, 杨林, 等. 喷射沉积硅铝电子封装材料的组织与性能[J]. 功能材料与器件学报, 2006, 12(1): 54-58.

[4] 崔海超, 卢凤桂, 唐新华, 等. 原位生成铝基复合材料的激光焊接[J]. 2007, 31(8): 68-72.

[5] 李俐群, 陶汪, 汪彬.Sip/Al复合材料激光钎焊特性与组织形态[J]. 中国有色金属学报, 2011, 21(9): 2139-2145.

周明智(1973-),男,博士,高级工程师,主要从事新材料制备及应用、工艺过程仿真研究工作。

雷党刚(1979-),男,硕士,高级工程师,主要从事激光焊工艺技术研究工作。

李 正(1986-),男,硕士,主要从事精密焊接工艺技术研究工作。

Analysis on the Defects and Mechanism of Laser Seal Weldingof High Silicon Content Aluminum Alloy Shell

ZHOU Ming-zhi,LEI Dang-gang,LI Zheng

(The 38th Research Institute of CETC, Hefei 230088, China)

Seal welding experiment using laser welding is carried out for high silicon content aluminum alloy shell with 50% silicon (mass fraction) and Si-Al alloy lid with 27% silicon. Through observing the weld area microstructure, the microstructure characteristics and defects of the weld area are obtained. Analysis indicate that the main reason of the weld micro crack is the silicon particle crack inside high silicon content aluminum alloy material caused by the sudden change of temperature and stress during laser welding process. It is also the main reason for the unsatisfied gas tightness of the shell after seal welding. Based on the analysis, the welding parameters are optimized and the quality of the welding joint are improved.

high silicon content aluminum alloy; laser seal welding; crack; parameters optimize

2013-05-23

TG456.7

A

1008-5300(2013)06-0054-03