一种航空液冷机箱集成制造工艺技术

2013-09-16朱丽娜

朱丽娜,梁 宁

(中国电子科技集团公司第三十八研究所, 安徽 合肥 230088)

一种航空液冷机箱集成制造工艺技术

朱丽娜,梁 宁

(中国电子科技集团公司第三十八研究所, 安徽 合肥 230088)

文中以一种兼有“蛇形水道”和“深孔水道”的航空液冷机箱作为实例,进行集成制造工艺研究。从工艺方法选择、材料选择及工艺流程三个方面进行论述,确定水道和机箱成形工艺方案。对总体工艺方案、水道成形工艺方案、机箱成形工艺方案等方面中的关键工艺技术进行了详细分析,针对研制过程中出现的问题,提出了具体有效的解决方案。通过对研制结果的分析,验证了上述工艺方案的可行性。

航空液冷机箱;蛇形水道;深孔水道;密封性

引 言

随着电子技术向高频化、集成化、高功率的方向发展,电子设备也呈现出高性能、小型化、高集成的发展趋势。有资料显示,器件的可靠性对温度十分敏感,在70 ℃ ~80 ℃水平上,温度每增加1 ℃,器件可靠性下降5%[1],散热技术已经成为影响电子设备可靠性的关键因素。航空电子设备受到体积限制,越来越多地采用液体冷却技术。与普通液冷机箱相比,航空液冷机箱对环境适应性、体积和重量要求更高,航空液冷机箱集成化、小型化、轻量化程度更高。液冷机箱一般利用内部水道的冷却液将功率器件耗散的热量带走,根据内部水道的分布可以分为单面水道、双面水道和多面水道。本文以一个三面水道航空液冷机箱作为实例,对其工艺技术进行分析研究。

1 工艺设计分析

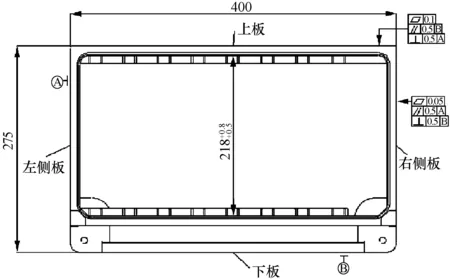

某航空液冷机箱是一个四面封闭式箱体(见图1),其外形尺寸为400 mm(长)× 298 mm(宽)× 275 mm(高)。插件导轨、冷却通道与机箱连成一体,冷却通道在空间上实现联通,冷却液在冷却通道中实现空间循环。靠近电源一侧的水道口为进水口,冷却液从进水口进入下板,沿蛇形冷却水道循环,经左侧板水道进入上板沿蛇形冷却水道循环,最后进入左侧板水道,然后从出水口出来,将插件、电源等电子设备产生的热量带走。

1.1 设计要求

液冷机箱作为航空电子设备的安装平台和散热件,对导轨插拔精度、散热效果等提出较高的要求,同时结合液冷机箱集成制造特点,对结构外形及平面度也提出了一定的要求(见图2),具体如下:

1)上下导轨共面精度为0.2mm,导轨开档尺寸公差为0.3 mm,大散热面平面度为0.1 mm;

2)外形角尺要求各面平行度为0.5 mm、垂直度为0.5 mm;

图1 液冷机箱的三维结构及空间水道示意图

3)三面水道分布在机箱内部并实现连通,水道长度总计达8 m;

4)机箱多处采用减轻、镂空设计,结构刚性比较差, 同时,机箱刚性固定在载机上,在振动冲击载荷下工作应力较大。

图2 液冷机箱后视图

1.2 工艺技术难点

航空液冷机箱对内部水道及水道对接处的密封可靠性要求极高,还要承受恶劣的力学环境,同时还要保证成形后插件导轨槽的尺寸形位精度,因此,其工艺技术难点主要体现在:

1)满足精度、刚性与可靠性要求的工艺集成方案设计;

2)空间结构内部系列尺寸组的精度实现;

3)整体空间水道的可靠成形工艺技术。

2 工艺方案的确定

2.1 总体方案

2.1.1 工艺总体方案确定

航空液冷机箱可以考虑的工艺方案主要包括铸造成型、整体加工和连接成形等,具体情况如下:

1)铸造成型就是将液体金属浇注到具有与零件形状相适应的铸型腔体中,冷却后获得零件或毛坯的一种工艺方法,铸造普通机箱的工艺技术已经成熟,但铸造液冷机箱尚处于研究试验阶段,目前常采用预埋整体水道、整体铸造成型的工艺方法。其优点是铸件尺寸大小不受限制,水道密封可靠性好,后续精加工量少,生产效率高,缺点是铸造壁厚受到很大限制,需要进行后续的精密加工。

2)整体加工成形一般采用锻造零件毛坯,然后经过数控铣、线切割等机械加工方法进行内外形的加工,利用深孔钻或数控铣精加工出空间互连水道,最后采用焊接实现空间互连水道的局部封堵,其优点是精度、表面粗糙度和强度高,缺点是工作量大、周期长、成本高、占用的设备资源比较多。

3)机箱成形常用的连接方法主要是机械连接、焊接和胶接等,而液冷机箱一般采用焊接连接。连接成形降低了机械加工的难度,容易实现复杂的内部减重设计,缺点是对设计要求较高,需要系统考虑结构形式、精度分配、材料选择和工艺可靠性等方方面面,特别是整体式空间冷却水道的连接实现以及环境适应性设计。同时,连接成形的实现过程也较为复杂,对工艺过程控制也提出了严格的要求。

通过各种工艺方法的综合比较,该航空液冷机箱决定采用连接成形的工艺方案。

2.1.2 机箱材料选择

液冷机箱的工艺总体方案设计时首先涉及材料的选择,由于该液冷机箱主要用在航空产品上,对材料的轻量化要求较高,优先选用铝合金材料。为保证其良好的热交换性,液冷机箱的冷却通道可以通过铸造、整体加工和焊接形成,因此选择材料时应从材料的机械性能、焊接性能、强度和防腐性能进行综合考虑[2]。常用的铝合金材料见表1。结合本液冷机箱冷却水道的焊接成形方式及材料防护性、强度等进行相应选择,机箱材料采用6063。

表1 各种铝合金材料性能表

2.2 水道成形方案

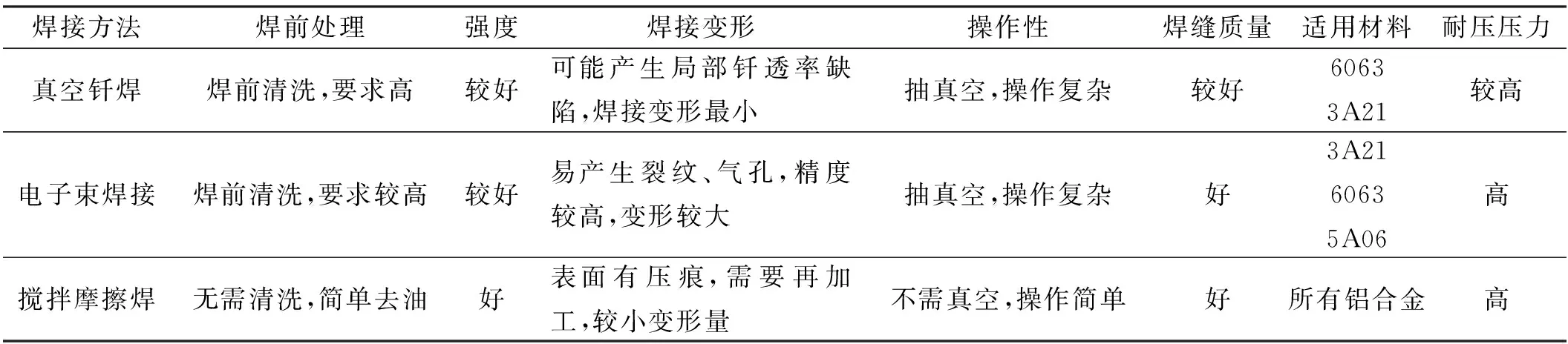

由于对液冷机箱的焊接工艺和焊缝强度的要求极高,液冷机箱水道的焊接工艺可以采用熔焊和钎焊[3-4],目前常用的焊接方法主要有真空铝钎焊、真空电子束焊和搅拌摩擦焊。

2.2.1 真空钎焊

真空钎焊是在真空条件下不使用钎剂钎焊铝零件的一种先进的工艺方法。焊缝剪切强度可达母材的70%以上,钎透率可达90%以上,可以满足液冷组件的焊接要求。另外,锻铝合金零件在真空钎焊后可以通过快速冷却工艺进行气体淬火,实现钎焊-气淬一体化。其优点是温度场均匀,零件变形很小,焊缝的抗腐蚀性好。缺点是操作规程要求较高,可能会产生局部钎透率缺陷。

2.2.2 真空电子束焊

真空电子束焊属高能束焊,它是将高速电子流聚焦于工件上,将电子束的能量施加于工件使金属熔化实现焊接的一种方法。其优点是晶粒细小、组织致密,焊缝的热影响区小、零件变形小。缺点是容易产生飞溅缺陷,导致局部地方漏气。

2.2.3 搅拌摩擦焊

搅拌摩擦焊的原理是一个非耗损的搅拌头旋转着扎入焊接工件的连接界面,当搅拌头向前沿着焊缝移动时,塑化金属在机械搅拌和顶锻作用下形成致密的固相联接。其优点是焊接质量高度一致,不需要高的操作技能和训练,焊缝不出现孔洞和裂纹,具有高的生产率,适合采用自动化焊接方法。缺点是焊接后外表面留有摩擦痕迹,焊接后壳体有微变形,需要精密加工。表2中对3种焊接成型方法的不同方面进行了比较。

表2 常用焊接方法特性比较

从上述焊接方法的比较可知,采用电子束焊和真空钎焊组合焊接工艺,既可以保证焊缝质量,又可以获得较高的焊接强度。

2.3 机箱成形方案

根据液冷机箱的结构形式,综合考虑水道焊缝质量、壳体适用材料、生产效率及成本等,机箱成形采用水道整体对接真空钎焊和导轨面蛇形水道端面电子束焊接封堵方案。水道整体对接真空钎焊方案要满足液冷机箱水道对接处可靠密封及机箱成形后空间结构内部系列尺寸组精度,涉及到的关键工艺技术有焊接分层设计、尺寸精度分配及精密焊接设计;导轨面蛇形水道端面电子束焊接封堵方案要保证水道的成形及水道的密封性和强度,涉及的关键工艺技术有冷却通道的加工及密封性和强度检测。液冷机箱的的详细工艺流程如图3所示。

3 关键工艺实现

围绕高精度、高刚性与高可靠性等技术要求,航空液冷机箱焊接成形的关键工艺技术主要包括液冷机箱集成设计、焊接工艺设计、冷却通道加工及密封性和强度检测等。

3.1 分层设计

焊接分层设计的重点是选择合适的焊接面,焊接面的选择原则是:1)水平焊接面,尽量避免竖焊缝;2)钎焊接头设计为T型(竖筋、平板对接);3)对称布局;4)接口连接部分尽量设计为一体式,同时还要结合水道空间走向以及机箱结构布局确定真空钎焊焊接面。此外焊接面的结构形式也会影响焊接质量,通常采用凹嵌式结构,形成角部焊缝增加焊缝强度。

3.2 精度分配

为了实现液冷机箱空间结构内部系列尺寸组的精度,必须保证焊接成型后插件开档尺寸、导轨槽深度及焊接面的平面度,因此在进行尺寸精度分配时,尺寸链主要关注水平板平面度、竖直板尺寸一致性、插件开档尺寸链计算等。尺寸链计算公式为

(1)

故:

(2)

图3 液冷机箱工艺流程图

3.3 精密焊接设计

真空钎焊是一种精密焊接方法,影响钎焊质量的因素有零件结构和加工精度、焊接基准平板平面误差、区域温差造成的热应力、约束(加载)大小和模式等。因此要控制焊接变形和保证钎焊质量,就必须控制好以下4个方面:

1)设计制造高耐热材料、高平面度的基准平板和相应的焊接工装;

2)液冷机箱水平板和竖直板的精密制造及可焊性工艺结构设计;

3)合理制定钎焊工艺参数,严格控制钎料量的使用,合理选用加载方式;

4)控制焊接全过程液冷机箱各部分温差。

3.4 冷却通道的加工

液冷机箱中冷却通道为Φ6深孔,深径比分别为23.5、39.75、63.8,因此采用数控深孔钻镗床进行加工,为提高深孔钻加工质量,要控制好以下5个方面[5]:

1)合理安排深孔钻工序,粗加工毛坯后增加热处理工序以减少残余应力;

2)提高毛坯加工精度,毛坯两端面平面度控制在0.1mm以内;

3)调整导向铜套的安装位置,提高刀杆刚性;

4)提高工件装夹定位精度;

5)深径比超过50的深通孔可采取两头对钻方式。

3.5 冷却通道的密封性和强度检测

密封性和强度检测工序安排在液冷机箱采用焊接的方法连接形成冷却液通道后,并通过特殊而严格的方法进行。检测时需使用专用的检测工装,通过减压阀将高压氮气调整到所需的检测压力,对液冷机箱的冷却液通道进行加压检测。一般先充入较低的流体压力(一般为0.8MPa),保持5min,然后慢慢增加到大于工作流体压力1倍以上(一般取1.2MPa)的压力,保持15min,无破坏和渗漏后才能进行液冷机箱的精加工。密封性和强度检测试验时必须采取必要的安全防护措施,如焊缝、封闭端应对着无人的方向,避免物体飞出伤人。

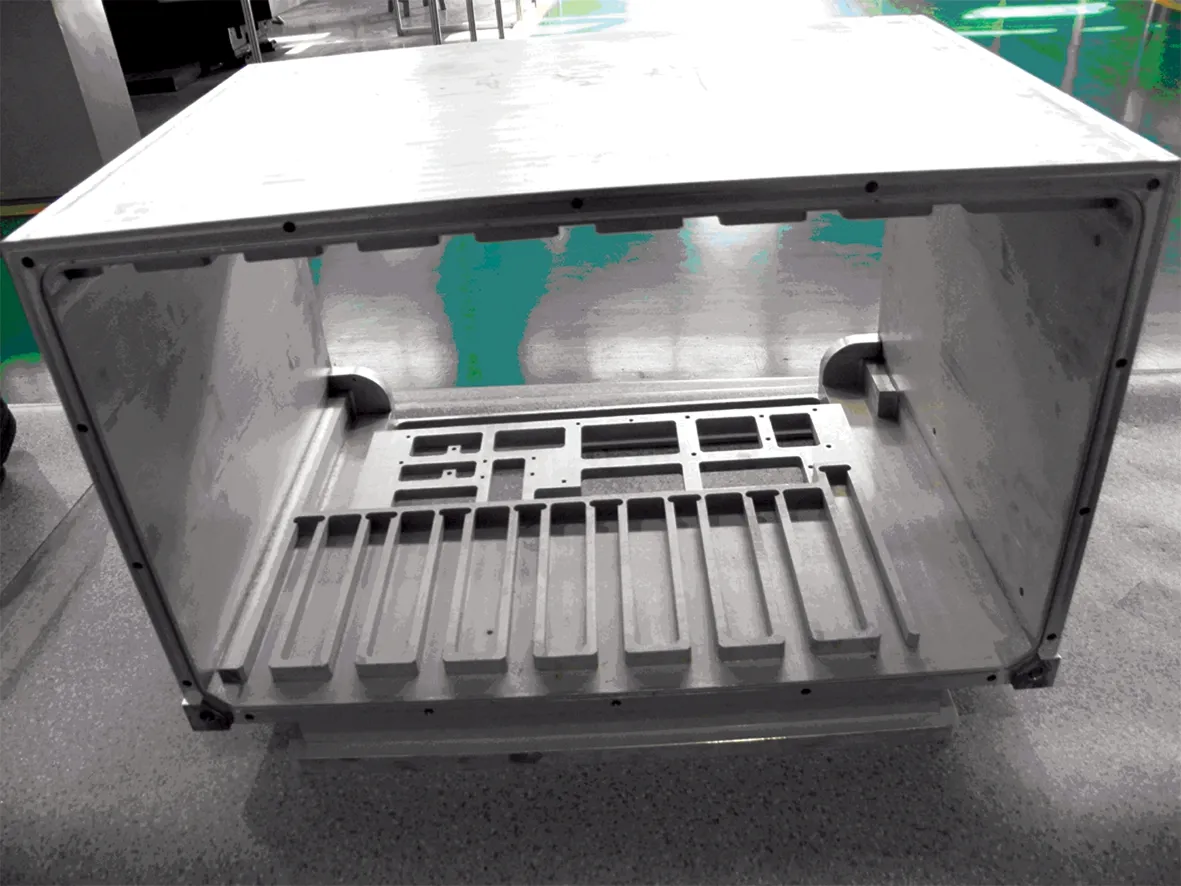

采用上述制造工艺方法的液冷机箱在航空产品中已得到成功应用,其实物如图4所示。

图4 液冷机箱实物图

4 结束语

本文将三面水道的航空液冷机箱作为实例,对可用的3种工艺方法进行了论述,确定了电子束焊和真空钎焊组合焊接成形工艺方案,这在某所尚属首例。对分层设计、精度分配、精密焊接设计、冷却通道加工及密封性和强度检测等5个方面的关键工艺技术进行了详细分析。针对研制过程中出现的问题,提出了具体有效的解决方案。经过2个批次的工艺完善,实现了液冷机箱水道的空间互连,满足了产品的设计要求,验证了上述工艺方案的可行性,对类似结构的液冷机箱提供了有益的参考。对于文中提到的其他工艺技术,需要根据产品的具体情况,结合各单位的优势,在实际生产过程中进行选择或组合使用。

[1] 陈恩. 电子设备热设计研究[J]. 制冷, 2009,10 (28): 53-58.

[2] 王祝堂. 铝合金及其加工手册[M]. 长沙:中南大学出版社,2000.

[3] 江海东, 孙艮枝, 李元生. 功放组件冷板的制造工艺[J]. 电子工艺技术,2007,28 (2): 112-114.

[4] 李春林. 矩形槽道微通道冷板制造工艺技术[J]. 电子机械工程, 2009, 25 (4): 38-40.

[5] 张红丽, 马宏伟. 装配式组合深孔钻加工中几点问题的研究[J]. 煤矿机械, 2010, 31 (12): 111-113.

朱丽娜(1982-),女,硕士,工程师,主要从事工艺总体设计及机械工艺设计工作。

Integrated Manufacturing Technology of an Aviation Liquid Cooling Box

ZHU Li-na,LIANG ning

(The 38th Research Institute of CETC, Hefei 230088, China)

The integrated manufacturing process technology is studied in this paper, with the air cooling box with serpentine channel and deep channel taken as an example. The process selection, process flow and material selection are discussed and thus the channel and air cooling box forming process scheme is determined. The key process technology is analyzed in detail from three aspects such as the overall technology scheme, the channel forming process and air cooling box forming process scheme. Aiming at the problems in the development, the specific and effective solutions are put forward. The feasibility of the process plan is verified by the research result analysis.

liquid cooling box; serpentine channel; deep channel; sealing

2013-09-16

TH126

A

1008-5300(2013)06-0060-05