安装架结构强度分析与疲劳损伤评估

2013-09-16段勇军时社萍

段勇军,时社萍

(南京电子技术研究所, 江苏 南京 210039)

安装架结构强度分析与疲劳损伤评估

段勇军,时社萍

(南京电子技术研究所, 江苏 南京 210039)

为了保证安装架的结构刚强度以及各设备的可靠性,使其适应载机的过载、冲击、振动等环境条件,采用有限元方法对雷达安装架进行了结构强度分析和随机振动下的疲劳损伤评估。分析结果表明,安装架能够满足结构刚强度要求且不会发生疲劳破坏。同时,该研究结果可以为安装架的优化与减重设计提供重要的理论依据,其结构强度分析和疲劳损伤评估方法可以为今后类似的结构分析提供良好的借鉴与参考。

安装架;强度;疲劳损伤

引 言

在机载雷达通讯设备中,安装架作为雷达设备的重要承力结构件和电子设备安装平台,其作用是将雷达可更换单元(LRU)安装固定在飞机雷达舱内,同时提供各LRU间电缆布线、冷却风量分配及接地等功能[1]。受载机重量和空间的严格限制,要求安装架不仅重量轻、体积小,而且必须满足载机在过载、冲击和随机振动等恶劣环境条件下结构的刚强度要求。

为了保证安装架的结构刚强度以及各设备的可靠性,使其适应载机的过载、冲击、振动等环境条件,必须对安装架进行刚强度分析和疲劳损伤评估,从而优化设计安装架。本文结合实际工程设计需要,基于机载雷达设备安装架,考虑载机的实际工作环境条件,采用有限元分析方法对安装架结构进行了结构静力、冲击、随机振动分析和耐久试验条件下的结构疲劳损伤评估。分析结果对于雷达安装架结构的轻量化、小型化设计和环境试验具有重要的工程意义和指导作用。

1 安装架结构特点与使用条件

1.1 结构特点

根据雷达的组成与布局,安装架采用框架结构形式,分为上下两层,每层安装两个LRU。LRU与安装架采用“定位销-导轨-螺钉”相结合的方式固定联结,从而实现各单元的快速更换与维修。考虑到安装架的可制造性,整个安装架由前框、后框、底框、辅助梁、支座以及固定板组成,通过铆钉连接起来。

1.2 使用条件

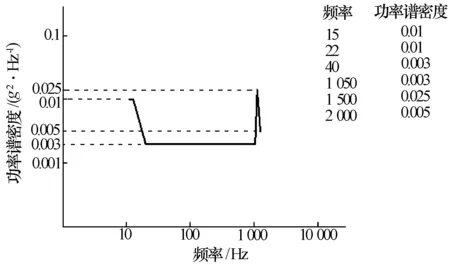

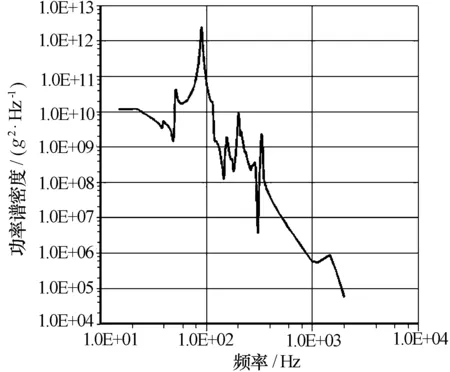

安装架承受的最大过载为13.5g;冲击载荷为后峰锯齿波,其峰值加速度为20g,持续时间11 ms;随机振动激励的频率范围为10~2 000 Hz,其功率谱密度曲线如图1所示。

图1 随机振动功率谱密度曲线

2 安装架有限元模型建立

2.1 模型简化与网格划分

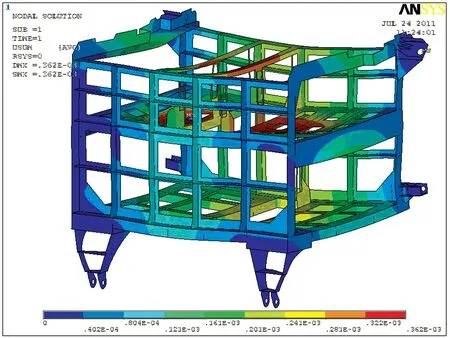

本文针对机载雷达安装架进行分析简化,通过Pro/E软件建立模型并在Ansys软件环境下划分网格,赋予各自的材料属性,包括密度、弹性模量、泊松比等。整个安装架有限元模型(图2)共有110 962个单元、117 552个节点。

图2 安装架有限元模型

由于此安装架的结构较复杂,且属于薄壁结构,在有限元分析中满足壳单元的简化计算条件,因此采用壳单元并划分网格。整个安装架由多个框架通过铆钉连接起来,在有限元分析中,完全模拟铆钉的连接关系并考虑相互作用关系是一个非常复杂的非线性分析,为此作一定的简化处理:在铆钉连接处使用一体化结构代替,由于没有考虑连接部件的接触关系,连接处的应力与实际情况必然有一定的误差,但对总体的应力分析影响很小,该简化方式在实际工程中是可行的。

雷达安装架组件实际使用过程中安装有4个LRU,简化计算将其等效为集中质量,通过多点约束单元与相关节点约束起来。

2.2 边界条件

根据安装架在飞机上的安装状态(图2),边界条件为:A和B点为销钉连接,边界条件为释放销钉轴向的平动和转动自由度,其余自由度约束;C点为螺栓连接,按6个方向自由度全部约束处理。

3 结构强度分析

3.1 过载仿真分析

根据环境条件,对雷达安装架各个方向在过载条件下进行仿真分析,得到应力、变形云图如图3、图4所示,结果显示应力与变形最恶劣方向为Y向。从图3可以看出,最大应力出现在安装架前部支耳根部,其值为97.8 MPa,小于材料的抗拉强度σb(材料为铸钢0Cr18Ni9,σb=502 MPa,σ0.2=205 MPa),满足结构强度要求。

图3 安装架应力云图

图4 安装架变形云图

从图4可以看出,最大变形出现在安装架上层安装LRU处,其值为0.36 mm,满足结构指标要求。

3.2 冲击响应分析

能激起系统瞬态扰动的力、位置、速度和加速度的突然变化,称为冲击。冲击的持续时间与系统的固有周期相比很短[2]。在有限元分析中,系统的冲击响应一般通过瞬态动力学求解,即时间历程响应分析。该系统的运动微分方程可描述为

(1)

图5 系统单位阶跃响应曲线

图6 最大应力点时间-应力曲线

从图5可以看出,冲击载荷下,结构最大应力出现在安装架前部支耳根部,其值为147 MPa,小于材料的抗拉强度σb,满足结构强度要求。由图6可见,由于系统阻尼作用,最大应力响应相对于激励有一定的滞后,最大应力发生时间约为12 ms。

4 随机振动下结构疲劳损伤评估

4.1 随机振动分析

随机振动是指振动系统的激励和响应时间历程随机,无法用确定的数学公式描述的振动。在式(1)中,对于平稳随机激励F(t),在任一时刻t,其自相关函数Rf(τ)为

Rf(τ)=E[F(t)F(t+τ)]

(2)

则激励的功率谱密度Sf(ω)为

(3)

系统响应功率谱密度SX(ω)为

SX(ω)=H*(ω)Sf(ω)HT(ω)

(4)

式中:H*(ω)是H(ω)的共轭矩阵;HT(ω)为H(ω)的转置矩阵;H(ω)为系统关于正则坐标的复频响应矩阵,可表示为

H(ω)=diag[H1(ω),H2(ω),…,Hn(ω)]

(5)

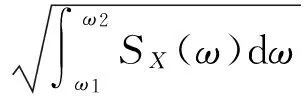

响应的均方根值为

(6)

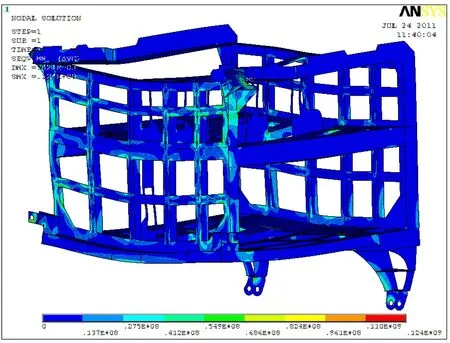

根据环境条件,分别对安装架各个方向施加随机激励谱作用,并进行有限元仿真分析,得到随机振动下1σ应力云图(1σ应力结果表示均值为0的应力正态分布截止值的68%),如图7所示。由图可见,安装架1σ应力最大点位于上部支耳,其值为124 MPa。图8为最大响应点应力功率谱密度。

图7 安装架随机振动下应力云图(1σ)

图8 最大响应点应力功率谱密度

4.2 疲劳损伤评估

在工程设计中,结构随机振动疲劳寿命估算和疲劳损伤评估一直是一个难点,与随机振动结果相关的结构破坏准则主要有首次穿越破坏准则和疲劳破坏准则[3]。

本文基于疲劳破坏准则,采用Steinberg提出的基于高斯分布的三区间法进行疲劳损伤评估。68.3%的时间应力值在-1σ~+1σ之间,95.4%的时间应力值在-2σ~+2σ之间,99.73%的时间应力值在-3σ~+3σ之间。再利用Miner定律进行疲劳计算,将应力处理成3个水平,总体损伤的计算公式为

(7)

(8)

安装架的材料为铸钢0Cr18Ni9,其疲劳曲线如图9所示。由图7可知安装架1σ最大应力方差为124 MPa。假定结构应力服从高斯分布,则2σ最大应力方差为248 MPa,3σ最大应力方差为373 MPa。由图9可得N1σ=∞、N2σ=∞、N3σ=3.9×105,则由式(7)可得安装架最大应力处的损伤D=0.14<1(一般认为,损伤为1时结构发生疲劳破坏),所以安装架在耐久试验条件下不会发生疲劳破坏,且有足够的富裕度。

图9 材料疲劳曲线

5 结束语

本文根据雷达安装架的实际环境条件,采用有限元方法对其进行了结构强度分析和随机振动下的疲劳损伤评估。结构强度分析结果表明,安装架满足结构刚强度要求。疲劳损伤评估结果表明,安装架在随机振动条件下不会发生疲劳破坏。然而, 从综合结构强度和疲劳损伤分析结果来看,要达到重量最轻的要求,可对安装架进行合理的优化设计,主要措施为:

1)调整安装架结构的频率比,降低振动时系统响应的峰值。

2)对应力较大区域调整结构断面形状和尺寸以及合理设置筋板;对应力较小区域可适当开孔。

3)改善安装架的阻尼特性,如在其外表面附加阻尼材料等。

研究结果表明,对安装架开展结构强度分析和疲劳损伤评估是很有必要的,可以为安装架的优化设计与减重设计提供重要的理论依据。同时,本文所采用的结构强度分析方法以及疲劳损伤评估方法可以为今后类似的结构分析提供良好的借鉴与参考。

[1] 时社萍, 常研, 向华平. 机载雷达设备安装架的结构设计[J]. 电子机械工程, 2010, 26(1): 22-24, 27.

[2] 机械设计手册编委会. 机械设计手册[M]. 北京: 机械工业出版社, 2008.

[3] 朱位秋. 随机振动[M]. 北京: 科学出版社, 1992.

[4] 代锋, 唐德效, 石敏. 星载电子设备元器件随机振动疲劳分析[J]. 空间电子技术, 2011, 8(1): 76-80.

[5] 马瑞雪, 王欣, 张科峰. 客车骨架结构的随机振动疲劳分析[J]. 机械研究与应用, 2011(1): 54-56, 59.

段勇军(1980-),男,高级工程师,主要研究方向为雷达总体结构、结构CAE。

时社萍(1968-),女,研究员级高级工程师,主要研究方向为机载雷达结构总体。

Structural Strength Analysis and Fatigue DamageAssessment of Mounting Rack

DUAN Yong-jun,SHI She-ping

(Nanjing Research Institute of Electronics Technology, Nanjing 210039, China)

In order to ensure the stiffness and strength of the mounting rack as well as the reliabilities of theequipments, and accommodating itself to the environmental conditions such as over loading, impact, vibration, etc., structural strength analysis and fatigue damage assessment under random vibration are carried out by finite element method. Analysis results indicate that the mounting rack meets the demands of stiffness and strength, and no fatigue damage would occur. At the same time, the research result of this paper can provide important theoretical basis for the optimization and weight reduction design of the mounting rack. The methods of structural strength analysis and fatigue damage assessment can also provide good reference for similar structural analysis.

mounting rack; strength; fatigue damage

2013-02-27

TH114

A

1008-5300(2013)06-0014-04