大型相控阵雷达阵面吊装设计*

2013-09-16黄剑波

黄剑波

(南京电子技术研究所, 江苏 南京 210039)

大型相控阵雷达阵面吊装设计*

黄剑波

(南京电子技术研究所, 江苏 南京 210039)

大型相控阵雷达阵面造价昂贵、研制周期长,其吊装的安全性、可靠性要求很高,制定合理的吊装方案、设计适合的吊具以确保吊装施工安全极为重要。针对某大型雷达阵面研制过程中的吊装,介绍了其吊装方案设计和吊具设计,并就吊具结构设计进行了计算分析及优化。文中所述的吊装方法和吊具有效地保证了该雷达阵面的安全吊装,为类似产品的吊装提供了参考。

大型相控阵雷达;阵面;吊装;吊具

引 言

相控阵雷达产品属贵重电子设备,雷达阵面是其中的重中之重,其结构复杂、组件繁多,需经历零部件加工、阵面骨架铆接、器件装配、总装调试、包装运输等多个生产环节。阵面生产过程需多次变换姿态,这都离不开吊装。由于雷达阵面生产周期长、造价昂贵,因此对吊装的安全性、可靠性和稳定性要求很高[1]。同时由于阵面质量大,阵面骨架为薄壁箱体结构,刚度、强度较差,因此必须考虑到吊装对阵面自身结构强度、刚度的影响,确保吊装不对阵面造成损伤。随着国防建设的发展,大型相控阵雷达正朝着更大、更重、更精密的方向发展,与之相应的吊装工艺也越来越复杂、难度越来越高,单纯依靠吊装人员的经验已很难解决问题。提高大型相控阵雷达吊装方案的高效性、安全性、吊装过程可预测性成为了重要课题[2]。

目前关于大型构件吊装的研究很多,但对于像大型相控阵雷达阵面这样的精密构件的吊装尚无详细介绍。本文针对某大型雷达阵面生产过程中的吊装要求,详细叙述了吊装的方案设计、结构设计以及相关注意事项,有效地解决了该雷达产品的吊装难题,同时为类似产品的吊装提供了参考。

1 吊装要求及注意事项

某型号雷达的阵面由阵面骨架和各种电讯功能组件组成,阵面骨架为面板、壁板及加强筋板铆接而成的大型箱体结构,阵面骨架内装载各功能组件。阵面骨架整体刚度较好,但局部强度较低,任何挤压和碰撞都可能对阵面造成损伤。为防止吊装过程对阵面骨架的挤压或撕扯,避免阵面整体的变形或局部的破坏,需合理设计吊装方案和吊具,保证吊装可靠、可行。

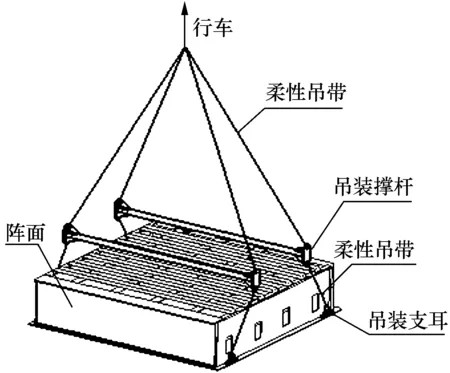

阵面为方形箱体结构,外形尺寸为4000mm×4 000 mm × 800 mm(L×W×H),如图1所示。阵面安装面为图示的阵面法兰面,法兰面上有若干直径18 mm的安装孔,阵面重约6 t,重心偏向阵面法兰面一侧。

图1 阵面示意图

阵面吊装要求:吊装工装用于阵面在装配过程中姿态转换时的吊装,工装要求能完成阵面卧式姿态平吊、立式姿态平吊、卧立转换以及阵面翻身等功能。要求吊装夹具简单,操作方便,安全可靠。

注意事项:阵面外形尺寸较大,重量较重,应合理选择吊装绳索长度和强度;阵面刚性较差,不可受较大水平挤压力,应采取适当措施防止阵面变形;吊装要平稳,防止吊装过程发生较大摆动和冲击。

2 吊装方案设计

2.1 阵面平吊

2.1.1 卧式平吊

卧式平吊用于阵面水平状态的吊装,要求保证阵面吊装平稳,吊装时阵面不得受挤压变形。卧式平吊方案如图2所示,水平状态下阵面重心基本处在其几何中心,因此选取阵面法兰上4组关于中心对称的安装连接孔作为吊装点,通过连接吊装支耳对阵面进行吊装;同时设置了吊装撑杆来防止吊带挤压阵面和承受吊装的水平分力。

图2 卧式平吊

2.1.2 立式平吊

立式平吊用于阵面竖直状态的吊装,要求吊装时保证阵面竖直,吊装时阵面不得变形。立式平吊方案如图3所示,立式吊装只能利用阵面法兰上的安装孔,而阵面重心偏离阵面法兰面,所以设计了吊装支架将吊点转换到阵面重心两侧以使阵面能保持竖直状态。另外,设置了横梁将两个吊装支架连接,保证吊装支架与阵面连接稳定。与卧式平吊相同,吊装水平分力由吊装撑杆来承受,防止阵面受力变形。

图3 立式平吊

2.2 阵面卧立转换和翻身

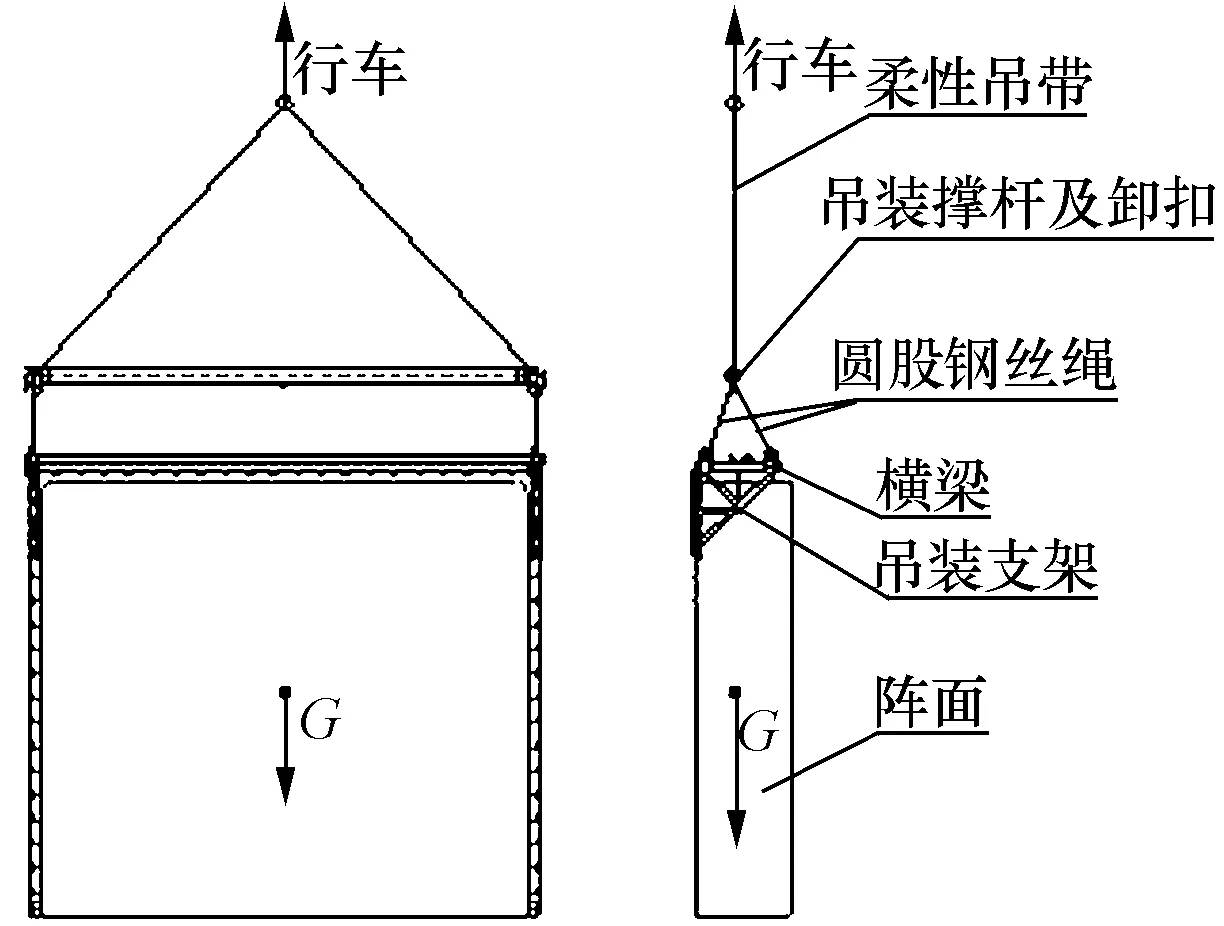

2.2.1 卧立转换

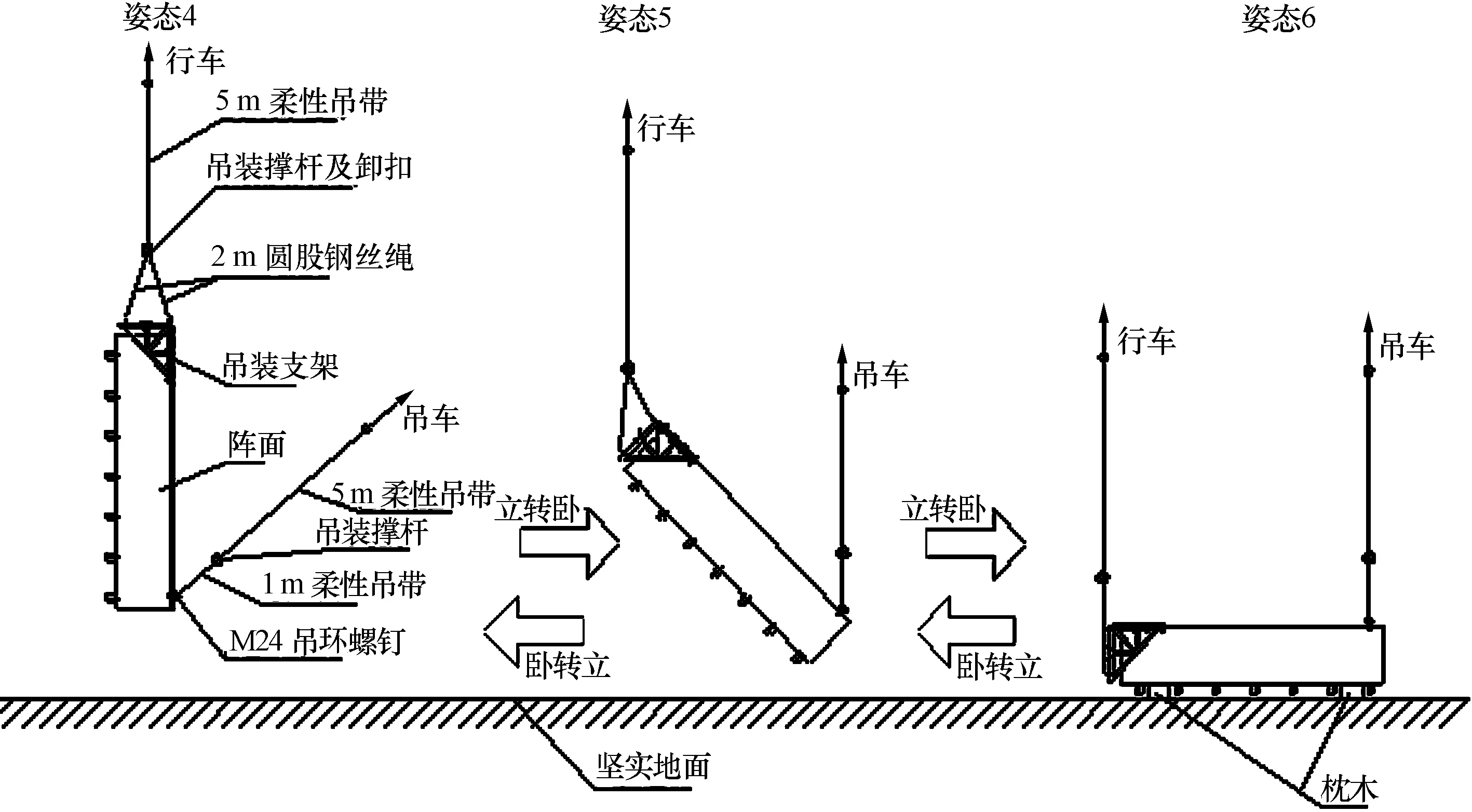

阵面在铆接和装配过程中会出现水平和竖直两种工作状态,因此存在两种姿态转换的吊装过程,即卧立转换,卧立转换方案及吊装过程示意如图4所示。

图4 卧立转换

卧立转换在条件允许的情况下,用两台起吊设备配合进行比较好,一方面吊装效率高,另一方面吊装平稳、可靠。本文所述的吊装方案采取的是吊车与行车配合的方法,所用工装为前文所述的卧式平吊和立式平吊用工装。吊装过程首先将阵面平吊放置在坚实地面,用枕木支撑,按图4姿态1所示准备好工装及吊绳,然后行车和吊车各吊一端共同将阵面吊起,阵面起吊至一定高度后行车和吊车一升一降在空中将阵面翻至竖直状态(姿态3),即完成了阵面的卧式姿态到立式姿态的转换。上述吊装过程简称卧转立,其逆过程即为立转卧。

2.2.2 阵面翻身

阵面装配完后装入测试架进行测试时,需进行阵面的翻身吊装,将阵面从法兰面在下的状态变换至法兰面在上的状态。阵面翻身吊装的过程与立卧转换过程基本相同,方案及吊装过程如图5所示。首先将阵面立式平吊于空中(姿态4),以阵面背面的M24吊装孔为辅助吊装点利用吊车配合将阵面从立式姿态翻转至法兰面在上的姿态(姿态6),即完成了阵面的翻身操作。翻身的过程可逆,按图4、图5所示的从姿态6转换至姿态1的过程即为逆向翻身。

图5 阵面翻身

3 吊具结构的强度分析

要保证阵面的成功吊装,除了合理的吊装方案,具有足够刚度和强度的吊具也必不可少。因此,为保证吊装的可靠性和安全性,必须对吊具各承力部件进行刚强度计算分析,并对吊具进行优化设计。

3.1 吊装撑杆

吊装撑杆的作用是承载吊装的水平分力,防止阵面受较大水平压力而变形;同时也起到保持吊绳空间角度,防止吊装缆绳擦伤或挤伤阵面箱体的作用。

(1)吊装撑杆结构

图6 吊装撑杆结构简图

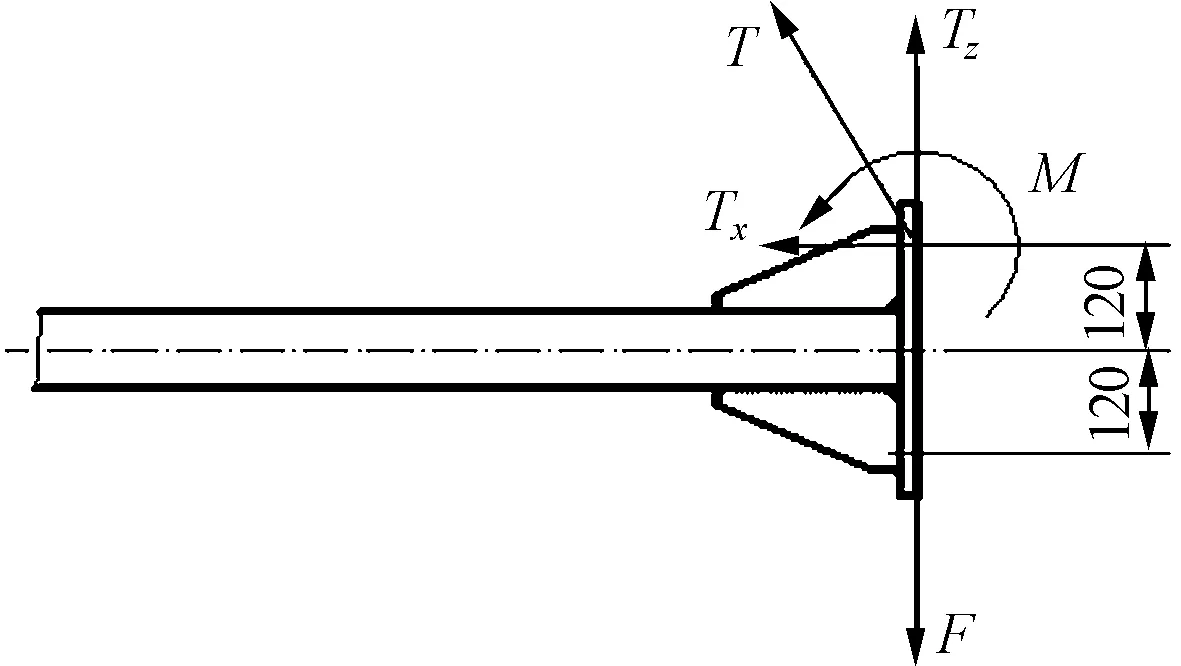

(2)吊装撑杆受力情况分析

吊装撑杆受力状况如图7所示,撑杆受吊绳拉力T和阵面重量的拉力F的作用。T可分解为水平分力Tx和竖直分力Tz,竖直分力Tz与F相互平衡,水平分力Tx则对吊装撑杆形成轴向作用力。由于水平分力Tx偏离吊装撑杆轴心线,因此除了轴向压力,同时还存在弯矩M。

图7 吊装撑杆受力分析简图

(3)吊装撑杆承载能力分析

假设起吊重量为6 t,吊绳长度为4 m,建立吊装撑杆模型经有限元计算分析,吊装撑杆变形及应力分布如图8所示。最大挠度变形达22.5 mm;最大应力269 MPa,位于钢管与法兰焊接尖角处及吊装接触点;钢管部分最大应力为146.8 MPa。经分析去除尖角及吊装接触点应力集中,吊装撑杆的最大应力为钢管部分的最大应力,即146.8 MPa。

图8 吊装撑杆应力分布及变形图

吊装撑杆主体材料选用 Q235,σs=235 MPa,通过去除尖角应力集中及增强焊缝等工艺保证,最大应力不超过146 MPa。计算可知安全系数n仅为1.6。显然对于吊装用具来说,该吊装撑杆的安全系数太低,必须对其进行改进,以提高吊装的安全性。

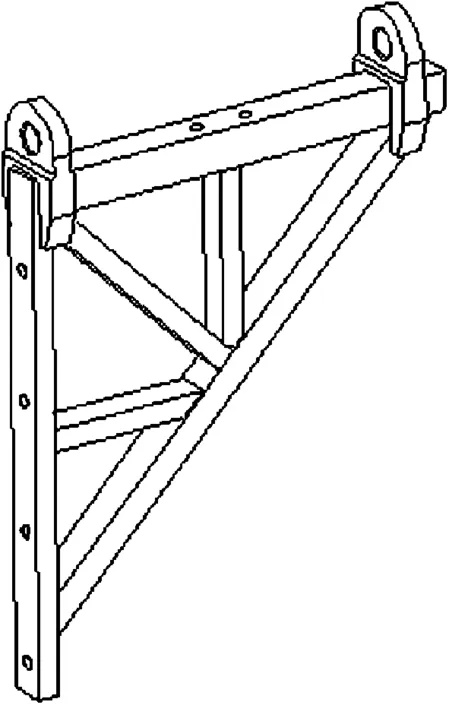

3.2 吊架

由于只有阵面法兰面上的安装孔能用于吊装,而阵面重心又偏离法兰面较大距离,因此为保证阵面立式吊装,必须借助吊架将吊装点过渡到阵面重心两侧,以控制阵面的状态。吊架的结构如图9所示,采用Q235板料焊接而成。

图9 吊架结构示意图

阵面卧立转换过程中阵面处于水平状态(卧态)时,假定阵面重12 t,利用有限元对吊架进行分析,其应力分布及变形如图10所示。最大应力93.58 MPa,最大变形0.217 5 mm。

在入院准备中心,记者看到《入院告知书·温馨提示袋》在入院办理手续时免费赠送,入院告知书内容涵盖从入院办理、生活照护、医保报销、出院办理、随访与复诊等相关知识。工作人员告诉记者,该中心不仅为住院患者服务,还为日间手术的患者服务,从术前检查、术前宣教、院前信息上传,到医生、麻醉师审核确认,再到床位安排、资料整理、手续办理等均可在入院准备中心完成。

图10 阵面处于水平状态时吊架的应力分布及变形图

阵面卧立转换过程中阵面处于竖直状态(立态)时,假定阵面重12 t,利用有限元对吊架进行分析,其应力分布及变形如图11所示。最大应力47.68 MPa,最大变形0.061 3 mm。

图11 阵面处于竖直状态时吊架的应力分布及变形图

分析可知,阵面在卧立转换的过程中,吊架的变形介于上述两种情况之间,最大变形发生在水平状态时,最小变形发生在竖直状态时。通过有限元计算分析,吊架发生屈服时的起吊重量约为30 t。对于6 t重的阵面的吊装,吊架的安全系数n约为5,因此吊架强度足够,具有较好的安全性。

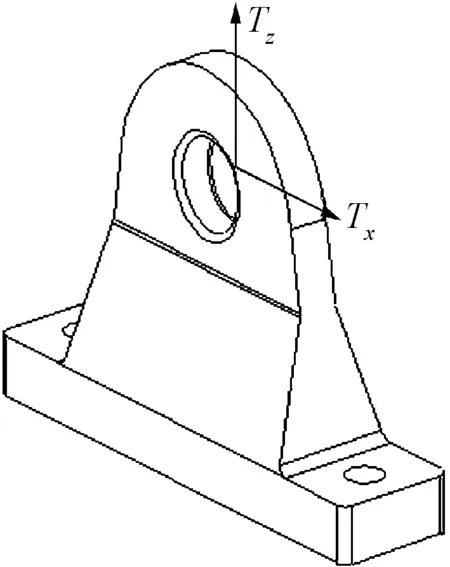

3.3 吊耳

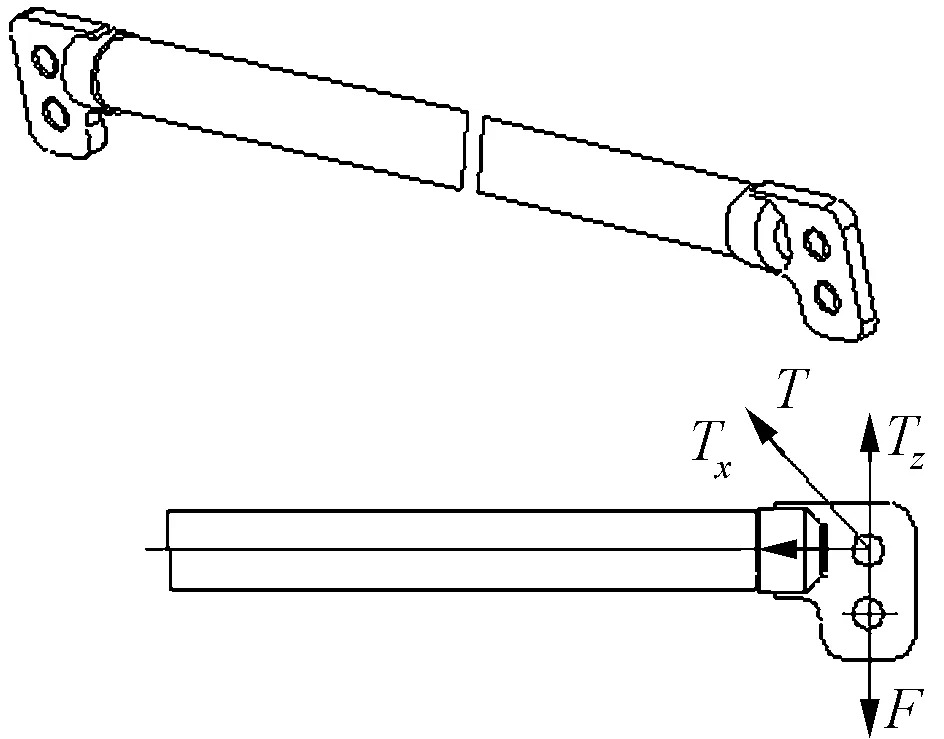

吊耳结构如图12所示,材料为Q235。由于设置了吊装撑杆来承受水平Y向吊装拉力,吊耳在阵面吊装过程中受到的拉力只会分布在XZ平面,分解到X、Z方向分别用Tx和Tz表示。假设单个吊耳受力Tz=20 t、Tx=10 t,利用有限元分析计算,其应力分布如图13所示,最大应力仅为10.14 MPa。显然,对于吊装6 t重的阵面,吊耳具有足够的强度,足以保证阵面吊装的安全。

图12 吊耳结构示意图

图13 吊耳应力分布图

4 吊具结构的优化

通过上文的分析,该阵面吊装涉及的吊架和吊耳结构简单、易于制造,完全满足阵面安全吊装的要求,但吊装撑杆安全系数较低,必须改进设计,提高其吊装安全性。

4.1 吊装撑杆的改进

先前的吊装撑杆由于吊装孔偏离撑杆轴心一定距离,导致撑杆除了承受水平分力Tx外还要承受弯矩M的作用,如果能消除M,则可有效改善撑杆的受力状况。改进后的吊装撑杆结构和受力情况如图14所示,将吊绳拉力T的作用位置设置在吊装撑杆轴心上,因此消除了弯矩M,吊装撑杆的承载能力得以提高。

图14 改进的吊装撑杆结构及受力分析简图

4.2 吊装撑杆的可靠性分析

(1)稳定性校核

改进的吊装撑杆的杆部仅受轴向压力作用,因此可视同压杆进行稳定性校核。吊装撑杆可承受的轴向临界载荷:

式中:弹性模量E=2.0×107N/cm2;最小中心惯性矩J=209.2 cm4;稳定系数h=20.19;吊装撑杆长l=420 cm;计算得P0=478 880 N。如果吊装绳长为4 m(吊装夹角90°),则该吊装撑杆失稳的起吊重量近77.6 t,相对于阵面6 t的起吊重量,安全系数高达12.9。

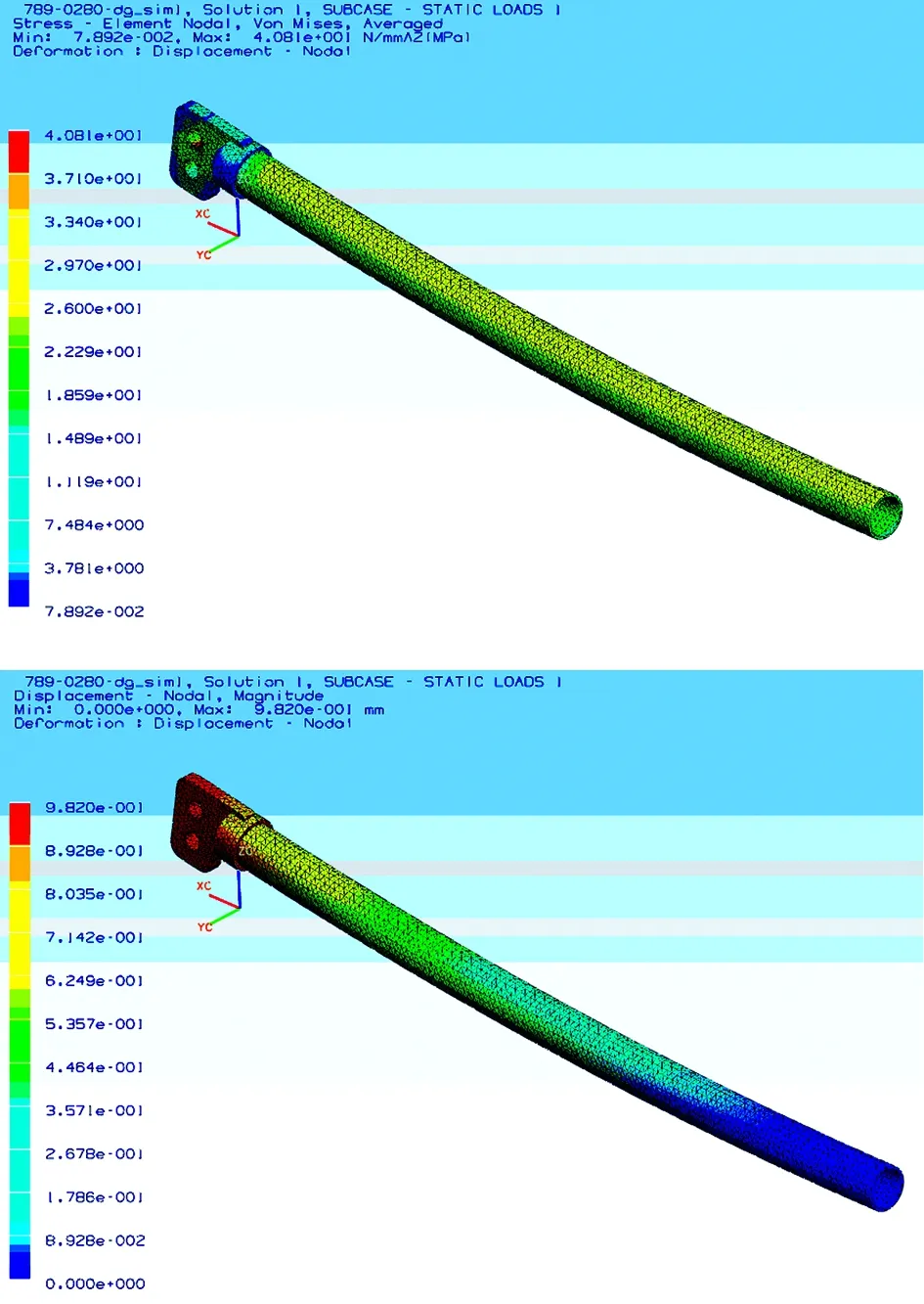

(2)吊装撑杆承载能力分析

假设起吊重量为8 t,吊绳长度为4 m时,建立有限元模型计算分析,吊装撑杆变形及应力分布如图 15所示。最大挠度变形为0.982 mm;最大应力40.8 MPa,位于吊装接触点;钢管部分最大应力仅为26 MPa。去除吊装接触点应力集中,吊装撑杆的最大应力为钢管部分的最大应力,即26 MPa。

图15 改进后吊装撑杆应力分布及变形图

综上所述,通过改进吊装撑杆结构,将其受力控制在杆的轴心线上,避免了附加弯矩的出现,有效改善了撑杆的受力状况,使之承载能力大幅提高,足以保证阵面的吊装安全。

5 结束语

阵面吊装施工具有风险高、影响大、专业性强等特点,因此,阵面吊装必须制定合理的吊装方案,设计和选择合适的吊具,以确保吊装安全[3]。吊装方案或吊具结构设计不合理,都可能导致吊装的失败,轻者可能出现被吊部件变形过大而不能准确安装;重者可能导致吊具破坏,损伤产品,甚至发生吊装坠落的严重事故。阵面吊装往往是雷达产品研制的最后阶段,重要性非同一般[4]。如果出现问题,一方面造成的财产损失巨大,另一方面影响产品研制周期和进度。如果问题严重,损失将无法挽回。因此,必须予以足够的重视。

[1] 李玉峰, 陈竹梅. 某雷达设备吊装设计[J]. 电子机械工程, 2009,25(3): 24-25,34.

[2] 苏柏华. 大型结构物吊装的虚拟现实系统[D]. 大连: 大连理工大学, 2010.

[3] 张香成. 基于动力特性的甲板平台吊装方案设计研究[D]. 郑州: 郑州大学, 2009.

[4] 孙戎, 季汉忠. 雷达产品的吊装设计[J]. 电子机械工程, 2003,19(6): 21-24.

黄剑波(1975-),男,高级工程师,主要从事工装模具研究工作。

Antenna Array Hoisting Design for Large Phased Array Radar

HUANG Jian-bo

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

Antenna array of large phased array radar is very expensive and its production cycle is very long, its hoisting reliability and safety requirements are very high. Therefore, the design of rational hoisting scheme and appropriate hoisting devices to ensure hoisting operation safety is very important. Hoisting scheme design and hoisting device design for the antenna array hoisting of one large phased array radar during its research and development process are introduced. Calculation analysis and optimization are performed for the structure design of the hoisting devices. The hoisting method and devices presented in this article ensure the hoisting operation safety effectively and provide reference for the hoisting of similar products.

large phased array radar; antenna array; hoisting; hoisting device

2013-01-06

TN821+.8

A

1008-5300(2013)03-0021-05