基于Workbench的膨胀石墨相变材料热沉优化设计*

2013-09-16胡家渝

胡家渝

(中国电子科技集团公司第十研究所, 四川 成都 610036)

基于Workbench的膨胀石墨相变材料热沉优化设计*

胡家渝

(中国电子科技集团公司第十研究所, 四川 成都 610036)

随着弹载平台飞行时间越来越长,速度越来越快,使用普通的热设计措施,如利用器件或结构自身的热容来延缓核心器件温度上升的做法已经越来越不适用。文中对使用膨胀石墨PCM(相变材料)的弹载相变热沉进行了参数化建模及分析,利用Ansys Workbench的DM(Design Modeler)参数化分析流程,使用Icepak并结合虚拟比热法进行了计算,得出了影响某实际工程中PCM热沉效能的几个相关参数及其最优值。

相变材料;膨胀石墨;优化设计;虚拟比热法

引 言

由于导弹的战技指标要求,其飞行速度越来越快,时间越来越长,弹体表面及附近处于高速、高温的物理环境下,弹载电子设备散热系统中完全没有了外部的空气热沉。使用普通的热设计措施,如利用器件或结构自身的热容来延缓核心器件温度上升的做法已经越来越不适用,必须找到一种可靠、安全且满足飞行时间要求的热沉。PCM(相变材料)及相变热沉早已在文献[1-2]中被提及,但是可参考的具体设计案例很少。本文对使用膨胀石墨PCM的弹载相变热沉进行了参数化建模及分析,并利用Ansys Workbench的DM(Design Modeler)的参数化分析流程,使用Icepak进行了计算,得出了影响某实际工程中PCM热沉效能的几个相关参数及其最优值。

1 相变热沉的材料选择及设计

1.1 PCM的选择

在文献[1-2]中提及的PCM是各种石蜡,因碳原子数量不同其相变温度也不同。相变温度随碳原子数量的增加而增加。在实际工程中,直接采用石蜡作为PCM主要有以下问题:

1)石蜡固相与液相的体积变化过大;

2)石蜡发生相变生成液相后具有流动性,容易引起电子设备某些功能器件的性能变化,如液相石蜡流到波导、微带线上,且流动将导致方向性问题[3];

3)石蜡遇高温与可燃固体在一起容易起火,特别是在高温的弹载平台上;

4)石蜡的导热系数过低,导致传热的扩散热阻较大,石蜡热沉的效能将大大降低。

综上所述,人们采取了各种方法对其进行改性[4],主要目的是降低流动性、提高导热系数,同时在满足此前提的情况下尽量提高材料的平均相变潜热。目前主要采用金属铝泡沫掺入石蜡[5-7]或石墨片及金属粉末掺入石蜡[8]的方式。采用新型的膨胀石墨加石蜡的方式在工程应用上研究较少。膨胀石墨PCM是以石蜡为相变材料、以膨胀石墨为支撑结构,利用膨胀石墨的多孔吸附特性,制备出的复合相变储热材料。不同的石蜡含量有不同的相变温度,将其热压到封闭腔体内便形成了PCM热沉。目前应用的几种膨胀石墨PCM的基本性能见表1。下文的设计与优化采用74#材料。

表1 所涉及的不同PCM的物性对比

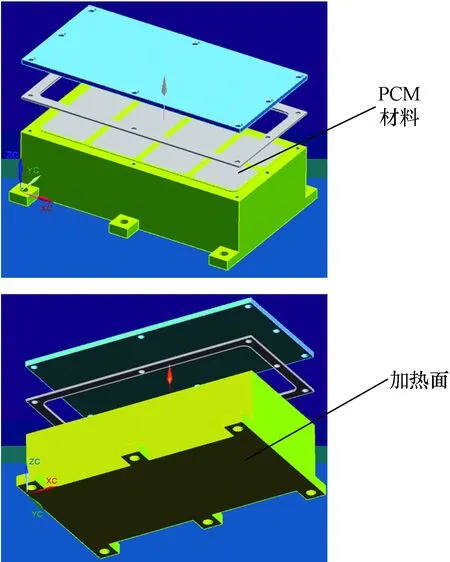

1.2 PCM热沉结构

根据实际器件及结构的特点设计了PCM热沉框架,为使加工方便、测试便利,将PCM直接压入网格腔体中形成PCM热沉。器件直接和热沉的底面接触,通过传导将热量导入热沉中,见图1。

图1 PCM热沉结构

2 PCM热沉的优化设计

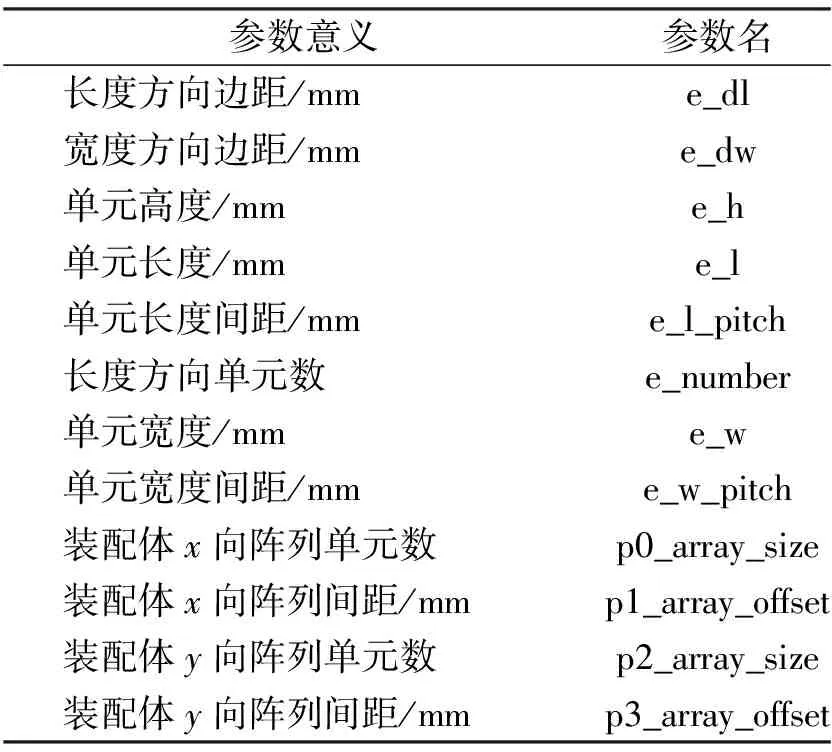

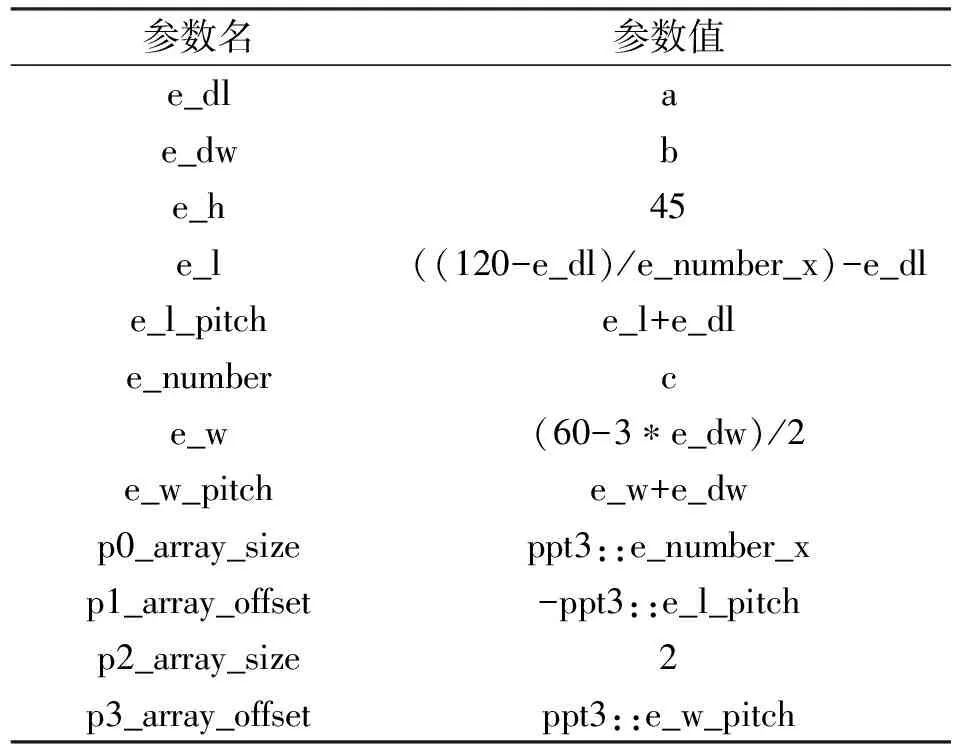

2.1 PCM热沉的参数化

待优化热沉结构参数见图2及表2、3。在目前的优化过程中需要变化的是长度和宽度方向上的边距e_dl、e_dw,及长度方向上单元数量e_number。为简化分析过程,采用e_dl=e_dw即每个单元的各边距完全相等进行建模。采用a=b=V及e_number=c对参数化模型进行驱动,其中V的取值为{1, 2, 3, 4, 5, 6},而c的取值为{2, 3, 4}。为了降低建模的工作量,尽量实现自动化,装配体零件之间采用UG关联表达式(Inter-part Expression)将装配体中零件之间的几何尺寸参数相互关联。当c取不同值导致拓扑结构发生变化后,每个PCM单元体自适应变更几何尺寸,同时自适应调整装配阵列的间距、数量参数。

图2 PCM热沉结构参数

参数意义参数名 长度方向边距/mme_dl 宽度方向边距/mme_dw 单元高度/mme_h 单元长度/mme_l 单元长度间距/mme_l_pitch 长度方向单元数e_number 单元宽度/mme_w 单元宽度间距/mme_w_pitch 装配体x向阵列单元数p0_array_size 装配体x向阵列间距/mmp1_array_offset 装配体y向阵列单元数p2_array_size 装配体y向阵列间距/mmp3_array_offset

表3 模型参数关系及取值

通过该方法,配合表3关系可大大提高建模速度。由于Ansys Workbench支持NX接口,因此可在DM中直接对以上3个参数进行修改,同时使用DM的Electronic工具将参数化模型简化为Icepak中的单元体。只要c不变,更改a、b就可获得不同的Icepak计算模型,且不同c值对应的不同a、b值只需进行一次Icepak物性参数及边界的设置,大大加快了仿真分析速度。

本文主要对e_dl、e_dw及e_number进行优化,其他参数考虑到实际加工等因素暂设定为常数。装配体模型由pp3.prt和相变单元pcem_e.prt装配而成。

2.2 优化的分析流程

将参数化模型导入DM中后,需要修改其默认参数识别前缀“DS”为“e”才能在DM的参数列表中看到UG中设定的各参数,同时出现Parameter Set Bus。由于Ansys Workbench中没有为Icepak列出专门的Analysis system,因此无法采用响应面方法对应的自动参数驱动优化模式,只能采用半自动模式,即人工修改参数,然后计算得到结果。Ansys Workbench中的流程图如图3所示。

图3 Ansys Workbench中优化流程图

2.3 PCM建模及试验验证

2.3.1 PCM建模

PCM的建模目前主要有3种方法:

1)通过界面追踪结合VOF方法对PCM内部流动情况进行详细模拟,如文献[9-10],此方法计算量大,多用于研究液相可流动PCM相变后的内部形态及传热传质微观现象;

2)焓-多孔介质法(Enthalpy-Porosity technique),该法多用于分析晶体的相变过程,计算量较第1种方法小,常用于分析连续铸造等工艺过程;

3)等效比热法/虚拟比热法,多用于分析PCM整体的物理特性,计算量小。

在用于电子设备散热的PCM中常常关心集总参数的结果,例如加热热源温度随时间变化的关系,因此采用第3种方法比较合适。文献[11-12]是在电子设备散热中使用PCM计算的一些实例。等效比热法的基本原理如下:

即对相变材料在相变区间的比热进行修改,修改为相变期间的相变潜热与相变温度范围温度差的比值。文献[11-12]所用的膨胀石墨PCM的相变区间ΔT为2 ℃。

2.3.2 试验验证

通过一个加工实物对该建模方法的分析结果进行了测试,实物见图4。

图4 验证试验实物

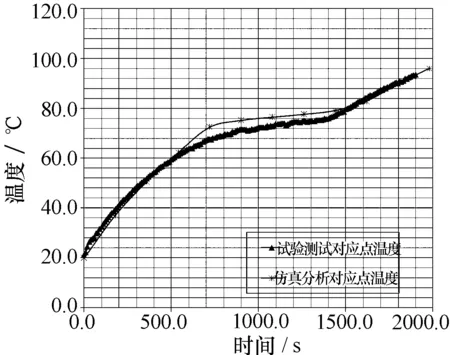

加热采用聚酰亚胺加热膜,加热功率控制在43 W。在腔体底板上打孔,使用OMEGA的T分度热电偶配合Aglient 34970A数据采集仪器进行数据采集,每隔2 s采集一次温度数据。环境初始温度20 ℃,试验与仿真分析结果对比如图5所示。

图5 试验与仿真分析结果对比

由图5可见,该方法的精度在工程上可以接受。

2.4 优化的计算结果及分析

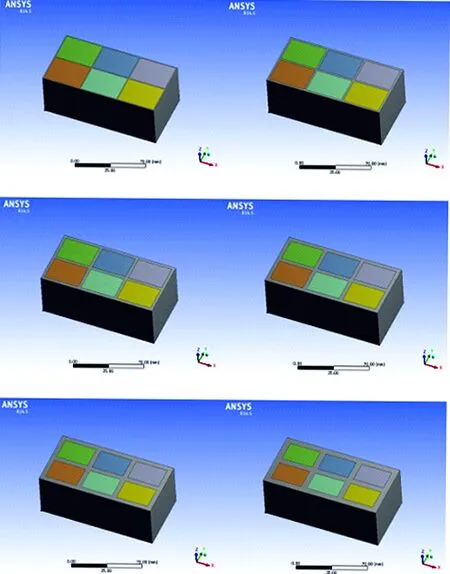

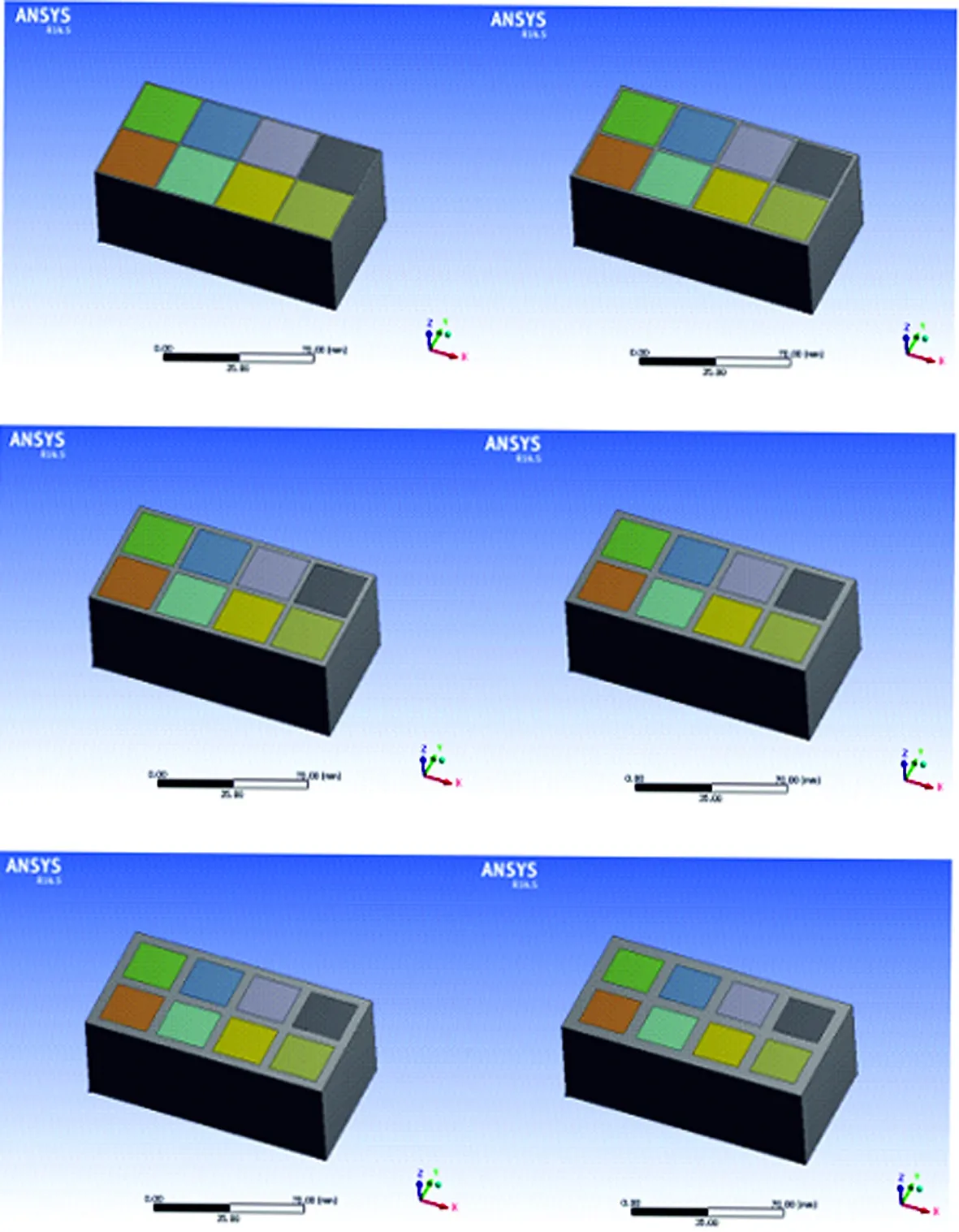

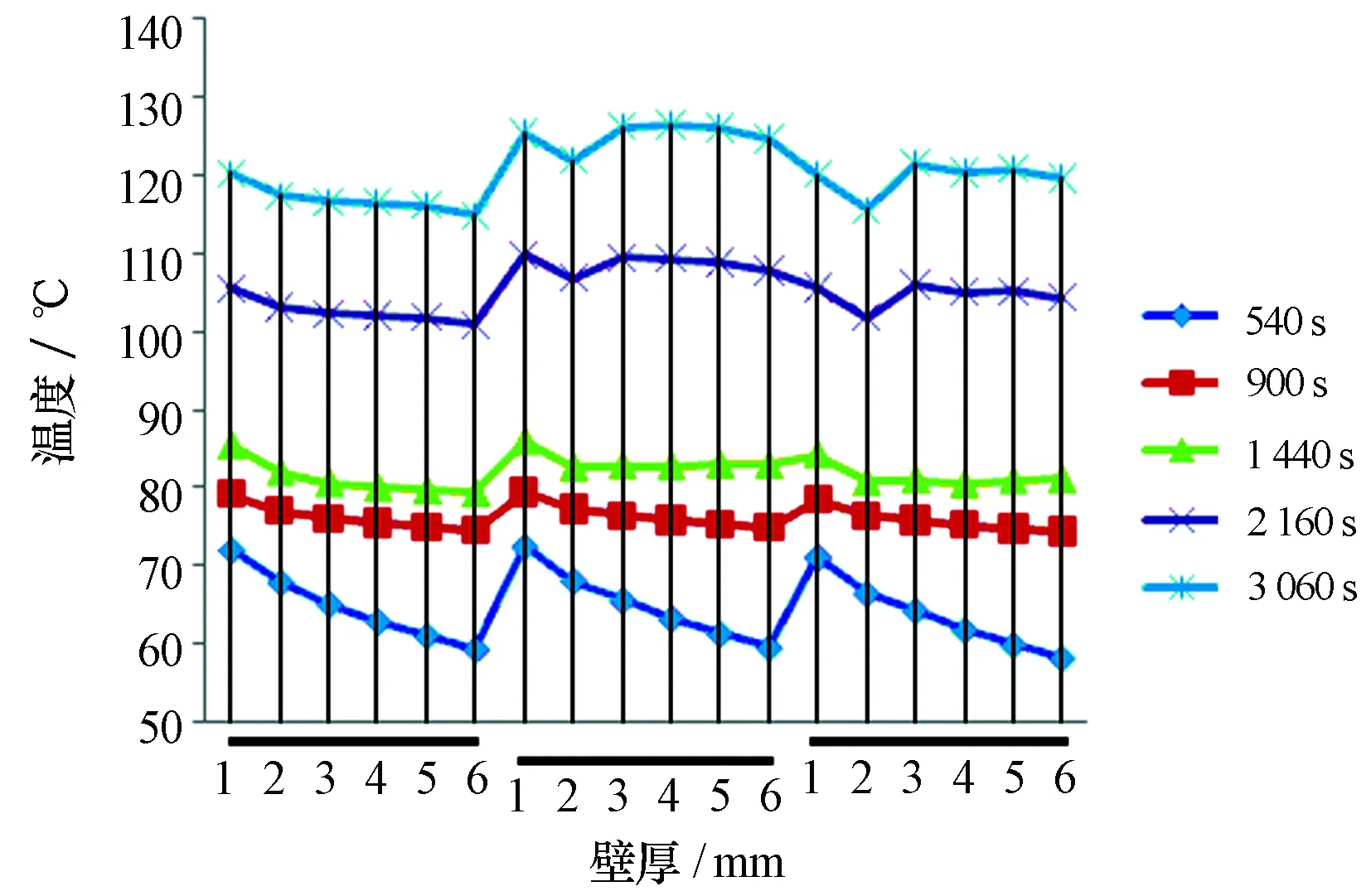

通过不同的参数设定进行优化设计的模型及计算结果如图6~图11所示。计算模型没有考虑盖子及4个安装耳。计算时间3 600 s,腔体材料为6061,为加快计算速度没有考虑辐射换热情况。温度监控点与测试时一致。瞬态计算考察的时间为1 h。

图6 4单元热沉(壁面厚度1、2、3、4、5、6 mm)

图7 4单元热沉底面监控点温度随时间变化

图8 6单元热沉(壁面厚度1、2、3、4、5、6 mm)

图9 6单元热沉底面监控点温度随时间变化

图10 8单元热沉(壁面厚度1、2、3、4、5、6 mm)

图11 8单元热沉底面监控点温度随时间变化

所得温度随时间分布曲线明显可分为3部分:

1)第一显热段,吸热主要由结构和PCM的显热承担;

2)潜热段,该阶段温升曲线斜率明显变小,主要由PCM的相变潜热发挥吸热作用;

3)第二显热段,PCM潜热作用完毕,相变过程结束,热量由结构和相变后PCM的显热吸收。

所有仿真分析数据分布在一张透视图上,如图12所示。

图12 所有仿真计算的温度时间变化图

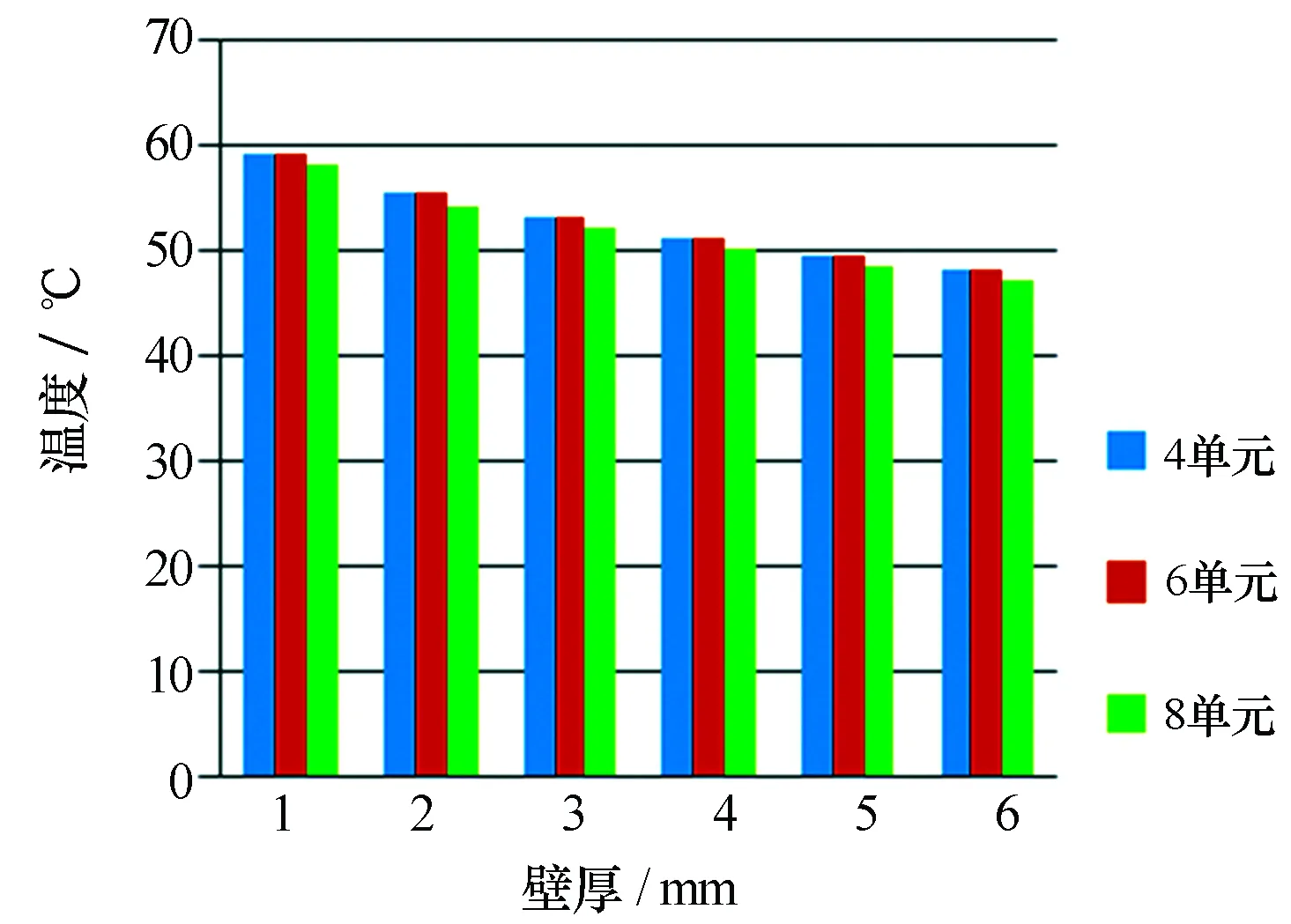

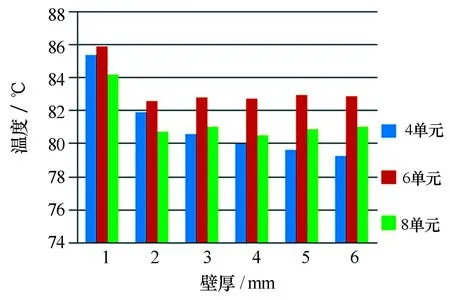

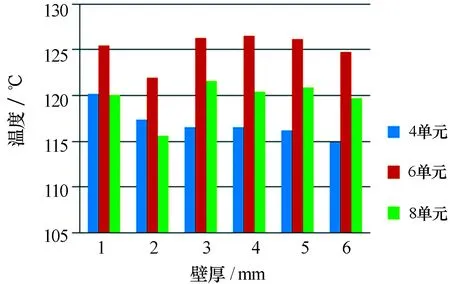

同时,对典型时间位置处的温度分布进行了横向比较(图13~图15),所取时间点为其3个阶段大约的中心时间位置,分别为360 s、1 440 s、3 060 s。

图13 360 s时监控点温度比较

图14 1 440 s时监控点温度比较

图15 3 060 s时监控点温度比较

由图13可见,在无相变发生时,热点温度的变化几乎只和热沉的质量相关,质量越大温度越低。由图14可见,当相变开始发生时,热点温度和热沉的扩散热阻、相变发生的程度等密切相关,就优化的计算结果看,6单元最差,4单元最好。图15表明,相变末端的温度变化,其状态和相变时接近。

图16为3种壁厚下不同类型结构温度横向比较,由图可见,如果不考虑质量和温度控制时间,最优结果是4单元6 mm壁厚结构形式;如考虑到弹上重量控制问题,最优结果是8单元3 mm壁厚结构形式。

图16 3种壁厚下不同类型结构温度横向比较

对于该结构,其他特点还包括:

1)壁厚越薄,相变时间越长,相差约300~400 s不等,但相变过程热源温度越高;

2)壁厚越厚,相变时间越短,但相变过程热源温度越低,相差5~7 ℃。

如果器件的温度允许,且飞行时间很长,宜选择壁厚较薄的结构。由于本项目对重量控制较为严格,最终选定3 mm壁厚、8单元的结构形式。

3 结束语

本文通过Ansys Workbench结合Icepak对采用膨胀石墨PCM的热沉进行了优化设计及分析,给出了一个工程实例的设计过程及优化参数,对类似工程有参考意义。后续工作将通过分析热沉内部温度场在与PCM耦合条件下的变化过程,从物理原理上进一步总结该类设计的关键点。

[1] STEINBERG D S. Cooling Techniques for Electronic Equipment[M]. John Wiley & Sons Inc., 1991.

[2] 余建祖. 电子设备热设计及分析技术[M]. 北京: 北京航空航天大学出版社, 2008.

[3] WANG X Q, MUJUMDAR A S, YAP C. Effect of orientation for phase change material (PCM)-based heat sinks for transient thermal management of electric components[J]. International Communications in Heat and Mass Transfer, 2007, 34(7): 801-808.

[4] 李曾敏. 固体相变蓄热材料的蓄热和放热性能研究[D]. 重庆: 重庆大学, 2002.

[5] 张涛, 余建祖. 泡沫铜作为填充材料的相变储热实验[J]. 北京航空航天大学学报, 2007, 33(9): 1021-1024.

[6] 张涛, 余建祖. 相变装置中填充泡沫金属的传热强化分析[J]. 制冷学报, 2007(6): 13-17.

[7] 王杰利, 屈治国, 李文强, 等. 封装有相变材料的金属泡沫复合散热器实验研究[J]. 工程热物理学报, 2011(2): 295-298.

[8] 张鸿声, 汪南, 朱冬生, 等. 纳米铜粉/石蜡复合相变储能材料的性能研究[J]. 材料导报, 2011(S1): 173-176.

[9] TAN F L, HOSSEINIZADEH S F, KHODADADI J M, et al. Experimental and computational study of constrained melting of phase change materials(PCM) inside a spherical capsule[J]. International Journal of Heat and Mass Transfer, 2009, 52(15-16): 3464-3472.

[10] KANDASAMY R, WANG X Q, MUJUMDAR A S. Transient cooling of electronics using phase change material[J]. Applied Thermal Engineering, 2008, 28(8-9): 1047-1057.

[11] WANG X Q, YAP C, MUJUMDAR A S. A parametric study of phase change material (PCM)-based heat sinks[J]. International Journal of Thermal Sciences, 2008, 47(8): 1055-1068.

[12] GAUCH É P, XU W R. Modeling phase change material in electronics using CFD - A case study[C]//2000 International Conference on High-density Interconnect and Systems Packaging, 2000: 402-407.

胡家渝(1978-),男,工程师,硕士,主要从事电子设备热设计工作。

Optimization Design for Phase Change Material Heatsink of Composite Paraffin Expanded Graphite Based on Workbench

HU Jia-yu

(The10thResearchInstituteofCETC,Chengdu610036,China)

As the flying time and speed of missile increase, traditional methods such as using the structure′s own heat capacity to absorb the dissipated heat and control the temperature increase of core electronic components had met dilemma. This paper carries out parameterized modeling and analysis for missile platform phase change heatsink using composite paraffin expanded graphite PCM(phase change material). Several relevant parameters affecting the heatsink efficiency of a practical project and their optimized values are calculated by using the parameterized analysis flow of DM(Design Modeler) of Ansys Workbench and using Icepak and the method of virtual specific heat capacity.

phase change material; composite paraffin expanded graphite; optimization design; method of virtual specific heat capacity

2013-02-28

TK124;TP391.9;TB34

A

1008-5300(2013)03-0044-06