φ3000蒸汽煅烧炉增加预混器

2013-09-15李志全王井来

李志全,王井来

(唐山三友化工股份有限公司,河北 唐山 063305)

1 项目实施背景

重碱水分≥9.5%时遇到温度较高的加热器壁就会黏结成为碱疤,影响换热效果。为此,在重碱送入煅烧炉前,必须先加入一定量的返碱(即成品纯碱)以降低其水分,防止炉内加热管结疤。φ3000重碱煅烧炉是公司95年扩产投用的,炉头设备占用原厂房的楼梯间紧凑布置而成。采用具有推料和混合双重功能的进料混合机工艺,实践证明该工艺设置在生产中极易造成进料混合机的叶片和炉头加热管结疤。通过改进,φ3600重碱煅烧炉采用独立预混器完成湿重碱、返碱的混合,然后由进碱绞龙送入炉内,该工艺设置能够确保进料绞龙及炉内加热管不结疤。

2 增设预混器的工艺流程改造

2.1 改造前工艺流程

重碱经卸料器进入皮带机,水平输送至气封转动阀进料口,再送入进料混合机,与返碱边混合边推进到煅烧炉内。返碱由返碱刮板取出后经返碱加料器、返碱螺旋输送机、碱尘阀进入进料混合机。

2.2 改造后工艺流程

重碱经卸料器进入皮带机,以17°倾角输送至四楼,再经半圆溜槽进入重碱气封转动阀送入预混器,在预混器内与来自返碱刮板经星形下料器计量的返碱充分混合后再经进料混合机送入煅烧炉内。重碱与返碱在预混器内反应后生成的气体经预混器出气管进入出气箱。旋风分离器分离下来的碱尘经碱尘螺旋输送机、碱尘溜管、碱尘阀送入预混器。见图1。

3 设备改进

3.1 新增预混器

预混器载荷20t,因布置于三楼,需对一~三层钢筋混凝土梁柱框架进行加固。为预混器及电机、减速机新增两个主梁及多个次梁,土建平面与其它预混器相同。利用原钢基础平面高于楼板500mm的空隙,实现系统的不停产先期土建施工。

预混器规格为1 850×1 275×5 800mm。

改造中气封转动阀位置保持不变,预混器出料口位置确定后,对应改造原进料混合机进料口,保持中心垂直并制作法兰连接溜管。

返碱加料器进口溜管缩进后整体抬高,改变预混器顶部连接位置,因返碱加料器偏离预混器中心,需将其偏转一定角度并确定转向保证落料位置。

根据旋风分离器料腿位置,制作缩短的碱尘绞龙,再根据碱尘绞龙下料口的位置确定碱尘阀与预混器的连接部位。

3.2 重碱输送皮带

重碱输送皮带机尾高度不变,机头由三楼抬高至四楼。皮带栈桥跨度增加至14m,因现场环境极其复杂,整体重量过高不能预制好一次吊装完成,需提前现场制作。机头及电机、减速机基础采用在厂房内主梁植栓方法。其它各段采用钢制基础。旋风分离器基础上移,为重碱输送皮带机头安装及检修创造条件。

原皮带采用电动滚筒,生产中因现场环境温度高,散热通风差等原因造成电机易烧毁,检修费时费力。现采用ZQ型减速机,电机与减速机直联,且机头部分高度上升至四楼地面以上利于检修和维护保养。

3.3 重碱气封转动阀

原重碱气封转动阀采用摆线针轮减速机,联轴器用尼龙棒直联。改为了链传动方式,原电机、减速机不变。降低了更换电机时的找正精度,节约检修时间。

4 改进效果查验

4.1 改造前工艺指标及蒸汽消耗调查

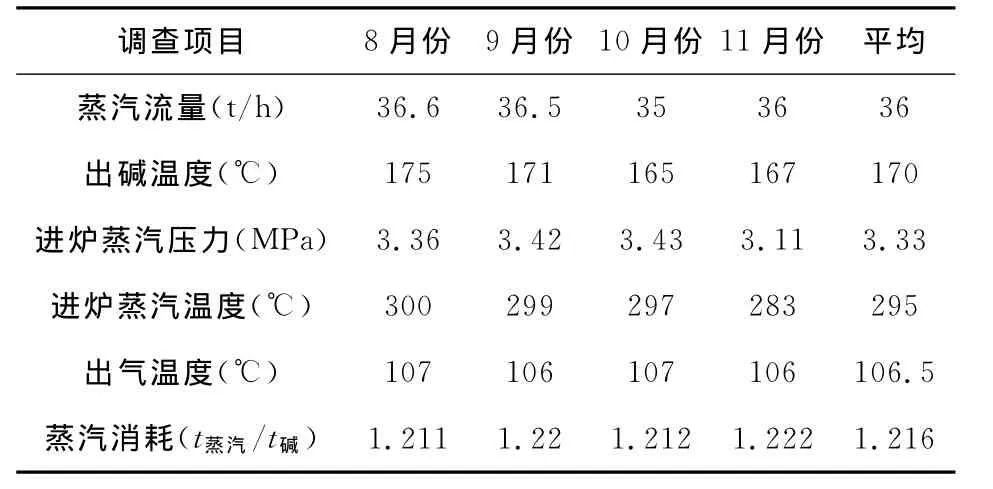

表1 改造前调查表(数据来自生产网)

4.2 改造后工艺指标及蒸汽消耗调查

表2 改造后调查表(数据来自生产网)

4.3 调查结论

对比进炉蒸汽压力、温度及出碱、出气温度、蒸汽消耗等指标数据均比较接近情况下,平均作业量(蒸汽流量)上升4.8t/h,生产能力提高96.5t/d。

停车检查进料混合机及煅烧炉内部加热管结疤状况大大好转,系统停车清理次数减少生产周期延长;出气箱清理周期由一个月延长至一年。

5 结 语

项目是在长9m宽7m高10m空间完成的组合设备紧凑布局,设备平台、支架等交叉立体施工。完成了皮带栈桥、旋风分离器、出气箱、预混器等大型设备吊装,及皮带机、刮板减速机、碱尘绞龙、气封阀等设备安装,各溜管拼装等诸多复杂工作。此项技术改进对φ3000米重碱煅烧炉增产具有重要意义。