7A52铝合金焊接件应力腐蚀性能评价

2013-09-14张晓云梅克力熊文华郭孟秋

张晓云,梅克力,熊文华,郭孟秋,高 健

(1北京航空材料研究院,北京 100095;2重庆长安汽车责任有限公司,重庆 400023)

7A52铝合金是中强可焊合金结构材料,其熔铸方便、成形性好,经轧制能获得比较理想的板材,具有高的比强度、硬度、热加工性能好、塑性好、焊接性能优良、耐蚀性和韧性好等优点,是航空航天器与地面车辆和装备的主要焊接结构材料。7A52铝合金是Al-Zn-Mg-Cu系合金,属于可热处理强化合金,通过改进固溶处理和时效工艺,可使其性能得到改善。7A52铝合金的抗剥蚀能力较差[1,2],通过不同的热处理或元素成分调整可提高其抗应力腐蚀性能,但是以牺牲强度和降低焊接性能为代价。7A52常用的焊接工艺为金属焊条惰性气体(MIG)焊接,焊接中容易存在气孔和变形,影响使用性能[3]。因此,提高其抗应力腐蚀性能,必须综合考虑强度、应力腐蚀和焊接性能之间的制约关系[4,5]。

应力腐蚀的测试实验方法比较常用的有慢应变速率拉伸(Slow Strain Rate Tension,SSRT)实验、恒载荷实验、恒变形或恒位移实验等,广泛应用于研究合金的化学成分、热处理及显微组织、电化学效应、环境介质等对其抗应力腐蚀性能的研究[6-11]。本工作应用慢应变速率拉伸应力腐蚀实验方法(SSRT)和恒载荷拉伸应力腐蚀实验方法研究了7A52铝合金焊接件的抗应力腐蚀性能。

1 实验

1.1 实验材料

焊板以7A52铝合金作基材、使用5A56焊丝(化学成分见表1),采用双丝气体保护焊(MIG)工艺,双面焊制成。焊板经去应力回火处理,探伤检测合格后加工制作试样。慢应变速率应力腐蚀实验用试样形状和尺寸参见HB 7235—95 ,恒载荷拉伸应力腐蚀实验用试样形状和尺寸参见HB 5254—83[13],焊缝位于试样工作段的中间部位。

表1 7A52合金和5A56焊丝的化学成分(质量分数/%)Table 1 Chemical composition of 7A52aluminum alloy and 5A56welding wire(mass fraction/%)

1.2 实验方法

1.2.1 慢应变速率应力腐蚀实验

参照GB/T 15970.7—2000《金属和合金的腐蚀应力腐蚀 第7部分 慢应变速率实验》[14]和 HB 7235—95《慢应变速率应力腐蚀实验方法》[12]进行。

1.2.2 恒载荷拉伸应力腐蚀实验

参照GB/T 15970.4—2000《金属和合金的腐蚀应力腐蚀 第4部分 单轴加载拉伸试样的制备和应用》[15]和 HB 5254—83《变形铝合金拉伸应力腐蚀实验方法》[13]进行。

2 结果与分析

2.1 焊接试样的力学性能

焊接试样的力学性能见表2,表2中数据为3个试样的平均值。与不同热处理状态的板材性能[2]相比较,焊接件的抗拉强度有所降低。

表2 焊接试样的力学性能Table 2 Mechanical properties of welding sample

2.2 慢应变速率拉伸(SSRT)应力腐蚀实验

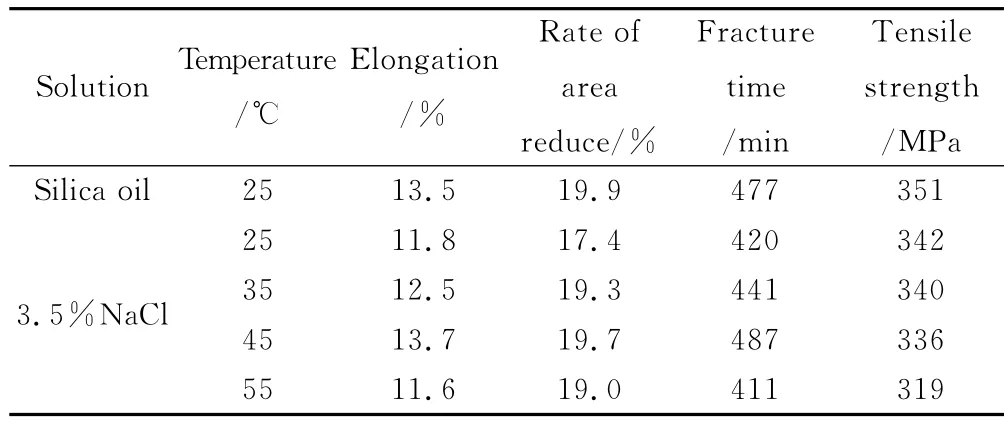

SSRT实验分别在硅油(25℃)和3.5%(质量分数,下同)NaCl溶液(25,35,45,55℃)中进行,应变速率选择5×10-6s-1和5×10-7s-1两种,实验结果见表3,4,数据为3~5个平行试样的平均值,以断裂在焊接部位的试样为有效试样。SSRT条件下,评定合金应力腐蚀敏感性的指标包括断裂应力σ、断裂时间t、断裂能E以及断口形貌特征的辅助分析等。腐蚀环境中断裂应力越小且断裂时间越短的合金,其应力腐蚀敏感性越大。应力腐蚀敏感性越大的合金,其力学性能,如伸长率δ、断面收缩率Φ相应的也要降低。根据在环境和惰性介质中断面收缩率的比值ΦCS/ΦIM判定材料的应力腐蚀敏感性,一般认为ΦCS/ΦIM>95%时材料没有应力腐蚀敏感性。

表3 7A52在不同介质中,应变速率为5×10-6s-1时的伸长率、断面收缩率和断裂强度Table 3 Mechanical properties of 7A52in silica oil and 3.5%NaCl at the strain rate 5×10-6s-1

表4 7A52在不同介质中,应变速率为5×10-7s-1时的伸长率、断面收缩率和断裂强度Table 4 Mechanical properties of 7A52in silica oil and 3.5%NaCl at the strain rate 5×10-7s-1

从表3和表4的实验结果可直观地看出,在3.5%NaCl溶液中,两种应变速率下,均表现为随着溶液温度的升高,断裂时间缩短,抗拉强度下降。以应变速率5×10-6s-1进行SSRT实验时,在不同温度下,伸长率、断面收缩率的变化不明显;但以应变速率5×10-7s-1进行SSRT实验时,随着溶液温度的升高,伸长率、断面收缩率呈下降趋势(见图1)。

将SSRT获得的各项力学性能指标加以处理,得到的ISSRT综合指数较单项力学性能指数能更好地反映应力腐蚀敏感性,ISSRT从0到1表示应力腐蚀敏感性渐增。ISSRT计算公式如下[16]:

图1 温度和应变速率对断面伸长率(a)和收缩率(b)的影响Fig.1 The effect of temperature and strain rate on elongation(a)and rate of area reduce(b)

式中:σfw为在环境介质中的断裂强度,MPa;σfA为在惰性介质中的断裂强度,MPa;δfw为在环境介质中的断裂伸长率,%;δfA为在惰性介质中的断裂伸长率,%。

将25℃下在硅油和3.5%NaCl溶液中的数据进行处理(见表5)。

表5 25℃时不同应变速率下的SCC敏感性比较Table 5 SCC susceptibility at 25℃and different strain rates

如果仅通过ΦCS/ΦIM来评价,以应变速率为5×10-6s-1进行SSRT实验,7A52焊接试样具有一定的SCC敏感性,而以应变速率为5×10-7s-1进行SSRT实验,7A52焊接试样无SCC敏感性。

根据综合指数ISSRT来看,两种拉伸速率下的ISSRT值均远小于1,可以认为7A52焊接试样SCC敏感性很低,具有良好的抗SCC能力。

以ΦCS/ΦIM指标作为SCC敏感性的评价指标,与以综合指数ISSRT作为SCC敏感性的评价指标,得出的SCC敏感性评价结果存在差异。原因是在硅油中进行的SSRT实验的数据,应变速率5×10-7s-1下的分散性比5×10-6s-1下的大,因此,以平均值计算ΦCS/ΦIM值的数据的误差相对要大些。并且ΦCS/ΦIM计算时仅涉及材料的断面收缩率一个性能指标,而ISSRT计算时涉及材料的断裂强度和断裂伸长率两个性能指标,因此以ISSRT为SCC敏感的判据,较之以ΦCS/ΦIM为判据更为全面、准确。

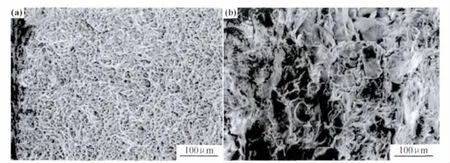

从断口微观可以看出,焊接部位普遍存在气孔(图2(a)和图2(c)),正常焊接组织呈多孔蜂窝状(图2(b)和图2(d))。

对比两种不同拉伸速率下的断口微观可以发现,在3.5%NaCl溶液中,应变速率为5×10-7s-1下的断口呈现出明显的应力腐蚀开裂特征(见图3);而应变速率为5×10-6s-1下,相似形态的断口仅出现在温度较高(55℃)的情况下(见图4)。

综合力学性能指标评价结果和微观断口形貌分析,尽管7A52焊接件具有较好的抗应力腐蚀能力,但在7A52焊接试样的SSRT实验中,选择应变速率为5×10-7s-1进行实验,既能够反映7A52焊接试样在不同环境中的应力腐蚀敏感性,又能够在比较短的时间得到可信的实验结果。

为了比较存在微观缺陷和具有表面保护涂层时对应力腐蚀敏感性的影响,在35℃,3.5%NaCl溶液中,以应变速率5×10-6s-1进行了三组实验(每组4个平行试样),一组人为制造缺陷,即在试样的工作部位(即焊接部位)线切割制造了宽为0.2mm、长度为1mm的缺口;一组为按照实际使用情况对铝合金进行阳极氧化后喷涂防护涂层;一组为焊接后未进行热处理的。实验结果见表6。

可见,与在同等条件下无缺陷的试样相比较,存在缺陷的情况下伸长率、断面收缩率、断裂时间、抗拉强度都下降,说明焊接部位一旦存在缺陷,其应力腐蚀敏感性将会增大。

与相同条件下无防护的试样实验结果比较,涂层防护没有显示出优势,原因一是7A52焊接件本身应力腐蚀敏感性低,二是防护涂层主要起到隔离腐蚀介质的作用,在拉应力的作用下,一旦涂层产生裂纹,涂层破裂的局部与整个试样受保护的其他区域相比形成大阴极小阳极的结构,电偶效应的影响反而促进腐蚀的发展,因此,在构件的防护过程中,严格控制涂层的施工质量、保证涂层的完整性是很重要的腐蚀控制措施。

图2 25℃的硅油中,不同应变速率时试样的断口形貌(a),(b)5×10-6s-1;(c),(d)5×10-7s-1Fig.2 Fracture morphology tested in silica oil at 25℃and different strain rates(a),(b)5×10-6s-1;(c),(d)5×10-7s-1

图3 不同温度的3.5%NaCl溶液中,应变速率为5×10-7s-1下拉伸后的断口形貌(a)25℃;(b)35℃;(c)45℃;(d)55℃Fig.3 Fracture morphology tested in 3.5%NaCl at different temperatures,the strain rate 5×10-7s-1(a)25℃;(b)35℃;(c)45℃;(d)55℃

未热处理的试样与相同实验条件下已进行热处理的试样的实验结果比较,断面收缩率和抗拉强度基本相同,但伸长率和断裂时间稍高些,说明焊接后即使未进行热处理也不影响焊接接头的抗应力腐蚀性能。这主要是因为,双丝焊焊接速率快,热量来不及扩散,热影响区小,焊缝内部成分较为均匀[17,18]。

图4 不同温度的3.5%NaCl溶液中,应变速率为5×10-6s-1下拉伸后的断口形貌(a)25℃;(b)35℃;(c)45℃;(d)55℃Fig.4 Fracture morphology tested in 3.5%NaCl at different temperatures,the strain rate 5×10-6s-1(a)25℃;(b)35℃;(c)45℃;(d)55℃

表6 7A52在不同状态下的伸长率、断面收缩率和断裂强度Table 6 Mechanical properties of 7A52at different conditions

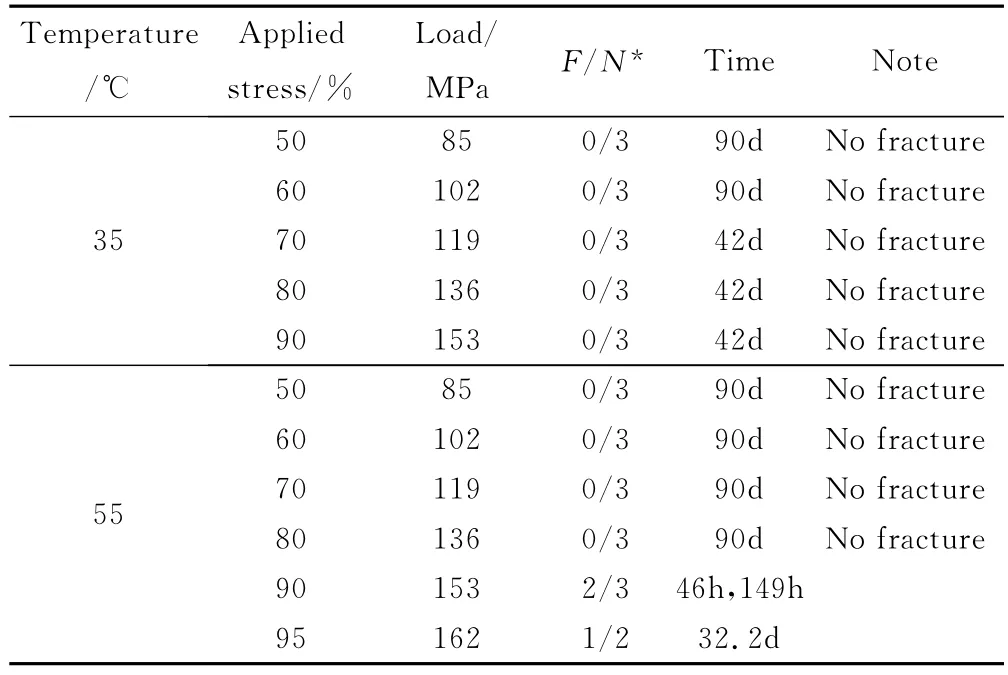

2.3 恒载荷拉伸应力腐蚀实验

恒载荷拉伸应力腐蚀实验在35℃和55℃的3.5%NaCl+0.5%H2O2溶液中进行,实验结果见表7。由表7可见,除55℃下施加应力水平≥90%σp0.2的试样有断裂外,在应力水平低于80%σp0.2时,即使实验长达90天也没有发生断裂。ASTM G47[19]中对于2×××和7×××系列的铝合金在短横向的应力腐蚀敏感性评价时间分别为10天和20天,在长横向的应力腐蚀敏感性评价时间为40天。由此可见,焊接件具有良好的抗应力腐蚀开裂的性能。但是当使用环境温度较高、施加应力大于等于90%σp0.2时,也有可能发生应力腐蚀开裂。

表7 7A52恒载荷拉伸SCC实验结果Table 7 The results of direct tensile stress corrosion test for 7A52

图5是在55℃的3.5%NaCl+0.5%H2O2溶液中进行拉伸SCC实验,发生断裂的试样的断口形貌。可见是典型的SCC断口,存在明显的二次裂纹,并且随着应力水平的增加,二次裂纹增大。

将55℃下恒载拉伸SCC实验后,但尚未断裂的试样再进抗拉强度测试,结果见图6,可见不同应力水平下进行恒载拉伸SCC实验后的剩余强度差别不大,这也从另一个方面说明了7A52焊接件具有良好的抗腐蚀和应力腐蚀的性能。

图5 55℃的3.5%NaCl+0.5%H2O2 溶液中恒载荷拉伸SCC后的断口形貌 (a)90%σp0.2;(b)95%σp0.2Fig.5 Microstructure after direct tensile stress test in 3.5%NaCl+0.5%H2O2at 55℃ (a)90%σp0.2;(b)95%σp0.2

图6 55℃的3.5%NaCl+0.5%H2O2中SCC实验后的试样的剩余强度Fig.6 Residual tensile strength after direct tensile stress test for 90days in 3.5%NaCl+0.5%H2O2at 55℃

图7是将35℃和55℃下恒载拉伸SCC实验后,但尚未断裂的试样再进行拉伸,测试剩余强度后的试样的断口形貌,可见焊接部位普遍存在大小不同的气孔,有的存在裂纹;在气孔附近存在不同程度的微裂纹。

为了比较,每组5个试样,不施加载荷分别浸泡在35℃和55℃的3.5%NaCl+0.5%H2O2溶液中,90天后取出,并测试其抗拉强度。实验结果见图8,可见其剩余强度差异不大。图9是测试剩余强度后的试样的断口形貌,可见有气孔,但无明显的微裂纹。

图7 3.5%NaCl+0.5%H2O2溶液中恒载荷拉伸SCC后,剩余强度测试后的断口形貌(a)35℃,50%σp0.2;(b)55℃,50%σp0.2;(c)35℃,70%σp0.2;(d)55℃,70%σp0.2;(e)35℃,90%σp0.2;(f)55℃,90%σp0.2Fig.7 Microstructure after direct tensile stress test in 3.5%NaCl+0.5%H2O2and residual strength measurement(a)35℃,50%σp0.2;(b)55℃,50%σp0.2;(c)35℃,70%σp0.2;(d)55℃,70%σp0.2;(e)35℃,90%σp0.2;(f)55℃,90%σp0.2

图8 未加载荷试样浸泡90d后的剩余强度Fig.8 Residual strength after immersing 90dwithout loading

综合恒载荷拉伸应力腐蚀实验结果,可以得出7A52铝合金焊接件产生应力腐蚀的门槛值在35℃下使用时为153MPa,在55℃下使用时为136MPa。

3 结论

(1)应用慢应变速率拉伸应力腐蚀实验方法,综合单项指标和综合指数评价结果,7A52焊接件应力腐蚀敏感性比较低,具有较好的抗应力腐蚀能力。

(2)应用恒载荷拉伸应力腐蚀实验方法,实验结果表明焊接件具有良好的抗应力腐蚀开裂的性能。但是当使用环境温度较高、施加应力大于等于90%σp0.2时,也有可能发生应力腐蚀开裂。7A52铝合金焊接件产生应力腐蚀的门槛值在35℃下使用时为153MPa,在55℃下使用时为136MPa。

图9 未加载荷试样浸泡90d后剩余强度测试后的形貌 (a)35℃;(b)55℃Fig.9 Microstructure after immersing 90days in 3.5%NaCl without loading (a)35℃;(b)55℃

[1]张颖,林高用,周英,等.LC52铝合金抗剥落腐蚀性能研究[J].铝加工,2003,(4):50-53.ZHANG Ying,LIN Gao-yong,ZHOU Ying,et al.Study on exfoliation corrosion resistance property of LC5aluminum alloy[J].Aluminum Fabrication,2003,(4):50-53.

[2]林高用,张颖,杨立斌,等.时效制度对LC52铝合金组织与性能的影响[J].金属热处理,2004,29(10):32-35.LIN Gao-yong,ZHANG Ying,YANG Li-bin,et al.Effects of ageing treatment on structure and properties of LC5aluminum alloy[J].Heat Treatment of Metals,2004,29(10):32-35.

[3]周鹏展,钟掘,贺地求.7A52厚板搅拌摩擦焊组织性能分析[J].材料科学与工程学报,2006,24(3):429-435.ZHOU Peng-zhan,ZHONG Jue,HE Di-qiu.Manufacture and properties in friction-stir welds of LC52labs[J].Journal of Materials Science and Engineering,2006,24(3):429-435.

[4]郑强,陈康华,黄兰萍,等.高温预析出和固溶温度对7A52合金应力腐蚀开裂的影响[J].金属热处理,2005,30(7):14-17.ZHENG Qiang,CHEN Kang-hua,HUANG Lan-pin,et al.Effect of high temperature pre-precipitation and solution temperature on SCC of 7A52Alloy[J].Heat Treatment of Metals,2005,30(7):14-17.

[5]闫永贵,马力,曾红杰,等.7A52铝合金应力腐蚀性能[J].腐蚀科学与防护技术,2009,21(2):119-121.YAN Yong-gui,MA Li,ZENG Hong-jie,et al.Stress crack corrosion of 7A52aluminum alloy[J].Corrosion Science and Protection Technology,2009,21(2):119-121.

[6]CIOMPI A,LANCIOTTI A.Susceptibility of 7050-T7451electron beam welded specimens to stress corrosion[J].Engineering Fracture Mechanics,1999,62(4-5):463-476.

[7]HYUNJUNG LEE,YOUNGJOO KIM,YOOIN JEONG,et al.Effects of testing variables on stress corrosion cracking susceptibility of Al 2024-T351[J].Corrosion Science,2012,55:10-19.

[8]OÑORO J.The stress corrosion cracking behaviour of heat-treated Al-Zn-Mg-Cu alloy in modified salt spray fog testing[J].Materials and Corrosion,2010,61(2):125-129.

[9]MILJANA POPOVIC,ENDRE ROMHANJI.Stress corrosion cracking susceptibility of Al-Mg alloy sheet with high Mg content[J].Journal of Materials Processing Technology,2002,125-126:275-280.

[10]李松,陈康华,刘红卫,等.高温预析出对 Al-Zn-Mg系铝合金时效硬化和应力腐蚀的影响[J].粉末冶金材料科学与工程,2003,8(2):168-173.LI Song,CHEN Kang-hua,LIU Hong-wei,et al.Effect of post-solution high-temperature pre-precipitation on the microstructure and properties of Al-Zn-Mg aluminum alloy[J].Materials Science and Engineering,Powders Metallurgy,2003,8(2):168-173.

[11]黄兰萍,陈康华,李松,等.高温预析出对 Al-Zn-Mg合金板材应力腐蚀断裂的影响[J].稀有金属材料与工程,2006,35(12):1943-1948.HUANG Lan-pin,CHEN Kang-hua,LI Song,et al.Effect of high-temperature pre-precipitation on stress corrosion cracking of Al-Zn-Mg aluminum alloy plate[J].Rare Metal Materials and Engineering,2006,35(12):1943-1948.

[12]HB 7235—95,慢应变速率应力腐蚀实验方法[S].

[13]HB 5254—83,变形铝合金拉伸应力腐蚀实验方法[S].

[14]GB/T 15970.7—2000,金属和合金的腐蚀 应力腐蚀 第7部分慢应变速率实验[S].

[15]GB/T 15970.4—2000,金属和合金的腐蚀 应力腐蚀 第4部分单轴加载拉伸试样的制备和应用[S].

[16]刘继华,李荻,郭宝兰,等.LC4高强铝合金的慢应变速率拉伸实验[J].材料科学与工艺,2001,9(1):37-41.LIU Ji-hua,LI Di,GUO Bao-lan,et al.Slow strain rate tension test of high-strength aluminum alloy of 7075[J].Material Science and Technology,2001,9(1):37-41.

[17]明珠,马新沛,王克鸿,等.厚板铝合金双丝气体保护焊工艺[J].焊接,2004,(10):25-28.MING Zhu,MA Xin-pei,WANG Ke-hong,et al.Study on double wire gas shielded arc welding technological of thick aluminum alloy plate[J].Welding &Joining,2004,(10):25-28.

[18]余进,王克鸿,徐越兰,等.7A52铝合金双丝焊接头组织与性能[J].焊接学报,2005,26(10):87-89.YU Jin,WANG Ke-hong,XU Yue-lan,et al.Microstructures and properties of 7A52aluminum alloy welded joint by twin wire welding [J].Transactions of the China Welding Institution,2005,26(10):87-89.

[19]ASTM G47,standard test method for determining susceptibility to stress-corrosion cracking of 2×××and 7×××aluminum alloy produets[S].