C/C复合材料表面硬度对抗氧化性能的影响

2013-09-14吴凤秋张保法

吴凤秋,张保法

(北京百慕航材高科技股份有限公司,北京 100095)

C/C复合材料密度低、比强度高、比模量高、摩擦因数稳定、线膨胀系数低、热导率高,耐烧蚀性能、摩擦性能和抗热震性能良好,尤其在2000℃以上,仍能保持其高强度,是目前新材料领域重点研究和开发的一种新型超高温结构材料。因此,C/C复合材料自1958年问世以来,至今仍是战略导弹端头结构和固体火箭发动机的喷管的首选材料,并且在航空刹车领域以及热场结构材料领域得到了应用。然而,C/C复合材料起始氧化温度为370℃,温度超过500℃氧化速率明显加快,使其力学性能明显降低,导致C/C复合材料毁灭性的破坏,限制了其在高温下的使用[1-6]。

随着C/C复合材料飞机刹车盘的国内应用市场不断扩大,C/C刹车盘的生产研制竞争也日趋激烈,其中除了缩短化学气相沉积(CVD)生产工艺周期,改善沉积炭的结构,降低生产成本等要求外,制造抗氧化性好、价格低廉、工艺简单、耐潮湿以及环保的防氧化涂层也是国内各C/C刹车盘生产厂家竞争的焦点之一[7-9]。对C/C刹车盘进行有效的氧化防护,一方面保证非摩擦部分不受氧化气体侵蚀,维持C/C刹车盘的整体结构和力学性能,保证C/C刹车盘的正常使用;另一方面,在C/C刹车盘到达使用寿命(一般2000次左右或更高),即100%磨损条件下,还可以将C/C刹车盘翻新利用,将两个100%磨损盘(动盘或静盘)加工组合成二合一C/C刹车盘,重新进行防氧化并加以使用,节省C/C刹车盘的生产制造成本,增强企业在市场上的竞争能力。而判断C/C刹车盘是否可以二次利用必须依据其非摩擦部位的氧化程度决定,而氧化程度除了跟C/C刹车盘的内外径尺寸的变化有关之外,还跟材料的表面硬度密切相关。

对于C/C复合材料成品,经实验或外场使用后,其表面硬度与其氧化损害的程度有着密切的关系。其表面的氧化程度,除了目测和尺寸测量之外,另一重要的衡量手段就是测量材料的表面硬度。目测和尺寸测量一般适用于氧化较为严重的情况,即C/C复合材料表面有明显烧蚀,如表面起毛,出现氧化孔洞以及材料因为氧化发生尺寸改变的情况。而硬度的测量,可以很直观地从C/C复合材料力学性能的变化体现其被氧化的程度,不仅适用于C/C复合材料氧化较为严重的状况,同样也适用于氧化程度较轻微的状况。该方法弥补了目测和尺寸测量这两种方法对氧化程度评估的局限性。一般来说,硬度越低,C/C复合材料氧化越严重。

本工作研究了氧化后不同表面硬度的C/C复合材料在进行再次防氧化处理后,氧化失重率与硬度的关系,并对材料结构形貌进行了显微观察,确定了C/C复合材料的硬度与其烧蚀深度及抗氧化性能的关系。

1 实验方法

选取内径表面硬度分别为 HS40,HS50,HS60,HS70,对应试样编号依次为1#,2#,3#,4#的已飞行使用过的法国米歇尔A320C/C刹车盘,所有刹车盘使用前均作过防氧化处理,在C/C刹车盘内径分别切取15mm×15mm×15mm试样,分成三组。第一组对其表面进行防氧化涂层处理[10,11],分别测试各试样在静态空气中,700℃,15h和22h的氧化失重率,并测试氧化后的硬度,所用的硬度计为Rex Gauge Co.笔式肖氏硬度计;第二组分别测量不同硬度试样,由表面向基底0.1~1.5mm深度硬度相应变化特点;第三组,观察不同硬度试样表层形貌特征,所采用的显微镜为Olympus BX51M金相显微镜。

2 结果与讨论

2.1 C/C复合材料表面硬度对C/C复合材料抗氧化性能的影响

图1为不同硬度试样防氧化处理后抗氧化测试结果,图 1 中,1#,2#,3#,4#分别表示起始 硬 度 为HS40,HS50,HS60和HS70的试样。从图1可以看出,在进行再次防氧化处理后,随着硬度由HS40增长至HS70,700℃静态空气中氧化失重率呈减少趋势。初始硬度为 HS40时,氧化失重率最高,分别为3.93%/15h和6.52%/22h;初始硬度为 HS70时,氧化失重率最低,分别为0.44%/15h和1.2%/22h。随着氧化时间由15h增至22h,不同初始硬度的试样的氧化失重率均增长,对应硬度值HS40,HS50,HS60,HS70的试样,氧化失重率分别由3.93%,2.46%,1.14%,0.44% 增 长 为 6.52%,5.16%,2.6% 和1.2%。实验证明,对于已经使用过的C/C刹车盘,表面硬度值越低,氧化越严重,经过再次防氧化处理后,其抗氧化性能也越差;相反,表面硬度值越高,氧化程度越轻,在经过再次防氧化处理后,其抗氧化性越好。同一硬度值C/C复合材料,氧化时间越长,氧化失重率增大,抗氧化性能减弱。

图1 不同硬度C/C材料试样防氧化处理后氧化失重率对比Fig.1 Comparison of C/C samples’mass loss ratios after anti-oxidation treatment

2.2 防氧化处理前、后及氧化后C/C复合材料表面硬度变化关系

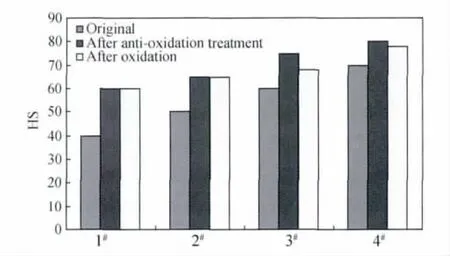

图2为防氧化处理前、后及氧化后C/C复合材料表面硬度变化对比图。从图2可以看出,C/C复合材料的表面硬度在经过再次防氧化处理后均增加,并且在700℃,22h的长期氧化后C/C复合材料的表面硬度仍然高于防氧化处理前的初始硬度值。随着初始硬度由HS40,HS50,HS60,HS70变化,防氧化处理后C/C复合材料的表面硬度依次为HS60,HS65,HS75,HS80,呈现增长趋势,氧化后的硬度分别依次为HS60,HS65,HS68,HS78,仍然呈现出由低到高的排列顺序。当初始硬度为HS40和HS50时,防氧化处理后C/C复合材料的表面硬度与其氧化后的表面硬度一致,而初始硬度为HS60,HS70时,防氧化处理后材料的表面硬度略高于氧化后材料的表面硬度。说明再次防氧化处理不但很大程度上提高了C/C复合材料的表面硬度,同时,对其抗氧化性能也有很大提高。初始硬度越低,防氧化处理后C/C复合材料的表面硬度增幅越大,即初始硬度为HS40时,防氧化处理后表面硬度为HS60,增幅为HS20,而初始硬度为 HS70时,防氧化处理后材料的表面硬度为HS80,增幅为HS10。因此,对于已经使用过的C/C刹车盘,对其进行再次防氧化处理后,对于提高C/C复合材料表面的硬度,保护受损面,提高其抗氧化性能具有至关重要的作用。

图2 防氧化处理前、后及氧化后硬度对比图Fig.2 Comparison of C/C samples’hardness

2.3 氧化后C/C复合材料基底不同深度的硬度变化

表1为氧化后C/C复合材料基底不同深度的硬度变化关系表。从表1的测试结果可以看出,当硬度为HS40时,基底深度1.0mm处的硬度与基底硬度值相当,均为HS65,而C/C刹车盘新盘的表面硬度基本都在HS60以上,国外C/C刹车盘的维修手册也以HS60作为C/C刹车盘表面是否氧化的判断依据,而此处材料的硬度值为HS65,可以推断材料的实际氧化损伤深度为1.0mm左右。同样,当硬度为HS50时,距表面0.2mm深度处硬度与基底硬度相当,材料的实际氧化损伤深度为0.2mm;材料表面初始硬度为HS60时,表面至基底深度为0.1mm时材料的硬度与基底硬度相当,材料氧化损伤深度为0.1mm;材料的表面硬度为HS70时,此时基底的硬度也是HS70,有资料[12-14]表明当C/C复合材料有7%的失重率时,其强度下降了约50%左右。C/C复合材料氧化后由于表层孔隙增多,必然导致硬度下降,由于材料表面和基底硬度均为HS70,说明该材料没有被氧化。从表1可以看出,当C/C复合材料表面的硬度不小于HS50时,其氧化深度为0.2mm,考虑到涂层本身存在着一定的厚度,同时,机加工过程也有允许偏差,因此,可以考虑二次使用,节约生产成本。

表1 氧化后C/C复合材料基底不同深度的硬度变化Table 1 Relationships of C/C samples’hardness and depth of substrate to the surface

氧化后C/C复合材料基底不同深度的硬度变化关系表明,C/C复合材料的表面硬度与其实际氧化损伤深度有着直接的关系。C/C复合材料表面硬度越高,氧化损伤越轻,当表面硬度与基底的硬度一致时,C/C复合材料基本没有受到氧化损伤,氧化保护较好。因此,对于已经使用过的C/C复合材料,通过测量其表面硬度,在一定程度上是可以直接评价C/C复合材料的氧化损伤程度的。通过金相显微镜对C/C复合材料的基底形貌特征作进一步的观察分析,可以确定该硬度条件下C/C复合材料的损伤深度。

2.4 C/C复合材料表面硬度与基底形貌之间的关系

图3为使用后C/C材料刹车盘的截面在光学显微镜下的形貌特征,其中,图3(a),(b),(c),(d)分别对应硬度为HS40,HS50,HS60,HS70的C/C材料试样,1为靠近非摩擦面,2为摩擦面下2~10mm的基底形貌。

经过测量,当表面硬度为HS40时,表面氧化严重损伤的厚度约为60μm,同时伴随有内外径尺寸的变化,如1~2mm的内径扩大或外径缩小,C/C复合材料表面粗糙,呈现黑色,有明显的氧化凹坑,经目测即可判定材料严重烧蚀,应作报废处理;当C/C材料表面硬度为HS50时,表面氧化严重损伤的厚度约为50μm,这时候内外径尺寸基本没有改变,材料表面看似完整,目测无法判定材料氧化程度,此时经过尺寸测量,若其尺寸仍在公差范围内,可考虑二次使用。C/C复合材料表面硬度为HS60时,表面氧化严重损伤的厚度约为40μm,经测量C/C复合材料样件的尺寸不变,表面无氧化痕迹;表面硬度在 HS70以上(含HS70)时,C/C复合材料表面完整,与基底结构一致,C/C复合材料样件尺寸保持不变,几乎没有任何氧化损伤。

由此可见,C/C刹车盘硬度的变化只是基底深度不大于60μm的损伤,对其基底结构基本上没有影响,受直接影响的只是C/C刹车盘的二次使用寿命。因此,从理论上来说,只要C/C复合材料样件尤其是C/C刹车盘的尺寸没有变化,均可以考虑二合一使用。而实际上,当硬度小于HS50时,C/C复合材料样件的尺寸一般都有一定的变化。因此,C/C刹车盘非摩擦面的硬度应以不小于HS50作为其二合一C/C刹车盘使用的要求。

图3 不同表面硬度C/C材料非摩擦面一端(1)和基底(2)的表面形貌(a)HS40;(b)HS50;(c)HS60;(d)HS70Fig.3 Comparison of C/C samples’non-friction surface(1)and substrate(2)surface tomography(a)HS40;(b)HS50;(c)HS60;(d)HS70

3 结论

(1)使用后C/C复合材料的表面硬度越低,经再次防氧化处理后,材料的抗氧化性能越差;硬度越高,材料的抗氧化性能越好。

(2)经过同样的防氧化处理后,不同表面硬度的C/C复合材料的表面硬度值均有增长,增幅为HS10~HS20,硬度值越低,增幅越大;硬度值越高,增幅越小。

(3)C/C复合材料的表面硬度为HS40时,其氧化的深度约为60μm,氧化烧蚀严重。随着表面硬度增大,氧化程度降低,当表面硬度为HS70时,基本没有氧化。

(4)C/C复合材料表面硬度越低,氧化损伤深度越深,相反,表面硬度越高,氧化损伤越低。当表面硬度为 HS40时,C/C复合材料氧化损伤深度约为1mm,损伤严重;表面硬度为HS70时,C/C复合材料的表面结构与基底结构一致,材料基本没有受到氧化损伤,氧化防护效果好。

[1]CAIRO C A A,GRACA M L A,SILVA C R M,et al.Functionally gradient ceramic coating for carbon-carbon antioxidation protection[J].Journal of the European Ceramic Society,2001,21(3):325-329.

[2]YOSHINARI K,KINYA K,YOSHIO H,et al.Improvement of high-temperature endurance of C/C composites by double coating with SiC and glass materials[J].Journal of Chemical Engineering of Japan,1996,29(4):669-674.

[3]MARIO APARICIO,ALICIA DURÁN.Preparation and characterization of 50SiO2-50Y2O3sol-gel coatings on glass and SiC(C/SiC)composites[J].Ceramics International,2005,31(4):631-634.

[4]方勋华,易茂中,左劲旅,等.炭/炭复合材料自愈合涂层的制备及其抗氧化性能[J].材料保护,2005,38(11):17-20.FANG X H,YI M Z,ZUO J L,et al.Preparation and oxidation resistance of self-healing coating for C/C composite[J].Materials Protection,2005,38(11):17-20.

[5]徐国忠,李贺军,白瑞成,等.新技术制备C/C复合材料及特性研究[J].无机材料学报,2006,21(6):1385-1390.XU G Z,LI H J,BAI R C,et al.Carbon/carbon composites preparation by novel technology and its characteristic[J].Journal of Inorganic Materials,2006,21(6):1385-1390.

[6]尹健,张红波,熊翔.不同结构炭/炭复合材料的低温氧化特性[J].粉末冶金材料科学与工程,2005,10(4):252-256.YIN J,ZHANG H B,XIONG X.Oxidation behavior of C/C composites at low temperature[J].Materials Science and Engineering of Powder Metallurgy,2005,10(4):252-256.

[7]李军,罗瑞盈,李强.飞机刹车盘用炭/炭复合材料新型防氧化复合涂层[J].航空学报,2007,28(6):1494-1498.LI J,LUO R Y,LI Q,et al.Oxidation resistance of a novel multi-coating for carbon/carbon composites used for airplane brakes[J].Acta Aeronautica et Astronautica Sinica,2007,28(6):1494-1498.

[8]吴凤秋,张保法,姜海,等.不同粒度二氧化硅粉末对炭/炭复合材料防氧化涂层的影响[J].材料工程,2010,(4):76-80.WU F Q,ZHANG B F,JIANG H,et al.Influence of silicon dioxide powder with different granularity on carbon/carbon composite oxidation protective coating[J].Journal of Materials Engineering,2010,(4):76-80.

[9]朱佳,黄剑锋,曹丽云,等.温度对溶剂热改性C/C复合材料显微结构和氧化性能的影响[J.航空材料学报,201232275-81.ZHU Jia,HUANG Jian-feng,CAO Li-yun,et al.Influences of temperature on microstructure and oxidation resistance of carbon/carbon composites modified by solvothermal process[J].Journal of Aeronautical Materials,2012,32(2):75-81.

[10]张保法,吴凤秋,周志伟,等.一种炭/炭复合材料防氧化涂层[P].中国专利:ZL 2006 1 0145667.6,2008-08-13.

[11]吴凤秋,张保法,姜海,等.硼和碳化硼对炭/炭复合材料抗氧化涂层性能的影响[J].材料保护,2010,43(9):6-9.WU Feng-qiu,ZHANG Bao-fa,JIANG Hai,et al.Influence of B and B4C on antioxidation behavior of antioxidation coating of carbon/carbon composite[J].Materials Protection,2010,43(9):6-9.

[12]THOMAS C R.Essentials of Carbon-carbon Composites[M].CambridgeThe Royal Society of Chemistry1993.

[13]DOUARCHE N,ROUBY D,PEIX G,et al.Relations between X-ray tomography,density and mechanical properties in carboncarbon composites[J].Carbon,2001,39(10):1455-1465.

[14]STRIFE J R,SHEEHAN J E.Ceramic coatings for carbon-carbon composites[J].American Ceramic Society Bulletin,1988,67(2):369-374.