数控机床三明治复合结构进给系统热特性改进设计*

2013-09-12邓小雷蒋丰骏王建臣

邓小雷,蒋丰骏,周 标,王建臣

(1.衢州学院机械工程学院,浙江衢州 324000;2.浙江大学机械工程学系,杭州 310027)

0 引言

在数控机床的直线电机进给系统运行中,绕组线圈发热、铁心磁滞发热及其它机械摩擦发热,会导致温升过高,产生热变形,从而影响工件加工精度。大量研究表明,机床热变形所引起的制造误差占总制造误差的40% ~70%[1]。结构热设计可以减少后期大量实验研究和样机试制的资金投入,降低热误差控制的难度,提高加工精度。随着新材料的研究和应用的迅速发展,引入拥有众多优点的多孔金属新型材料为机床结构热设计带来了新的挑战和更多的机会[2]。

从1995年开始,哈佛大学、剑桥大学和麻省理工学院就开展有关金属泡沫结构的制备、性能及应用研究。德国在1999年也启动了有关泡沫金属材料的大型研究项目,侧重于在机床、汽车工业中的应用[3]。关于三明治结构,已有一些学者做了相关研究,如Kerwin在复合板中加入胶粘层形成三层的三明治结构梁[4];Huang对整体三明治结构中的胶粘层部分做了整体的解析解推导分析[5];F.Aggogeri教授将三明治复合结构应用到精密铣削机床的立柱设计中已取得了良好的效果[6]。目前,添加相变材料的复合结构在改进直线电机结构热特性设计上的应用还未见报道。

本文在现有的直线电机的封闭金属部件结构中添加多孔金属以及相变材料来达到有效的减轻结构的质量,并具有良好的热态特性的效果,并且其利用相变材料(PCM)的热特性-物质在相变阶段吸收或释放一定的相变潜热而温度保持不变,使构件维持在相变温度附近,近似恒温。

1 进给系统改进结构

本文所研究的某直线电机改进结构的动子模型,主要由三部分组成,直线电机动子、动子底板、滑块组成如图1所示。其中,电机动子中含有绕组线圈,是电机的主要发热源;动子底板在机床等应用场合中常作为系统的进给工作台,其材料大多采用碳钢,惯性大,且因其直接与动子相连,动子绕组产生的热量直接传递给动子底板,从而使动子底板产生热变形,直接影响机床的加工精度。

图1 直线电机动子三维模型

在改进结构中选择泡沫铝作为电机的动子底板中添加的多孔金属材料。这是因为泡沫铝拥有的诸多优良性能使其在机床动子底板的应用上作用巨大。泡沫铝的热膨胀系数α与其基体金属类同,但热导率λ却低得多。与实体金属相比,泡沫铝由于其平台应力的存在,能够承受更大的压缩应变而不破裂,所以泡沫铝的抗热冲击性能一般都优于实体金属。

同时,泡沫铝的热导率λ比实体材料的热导率低得多,其热导率由四个因数构成:基体材料的热导率、封闭气体的热导率、对流和辐射,如式(1)所示。

式中,λS、λG、λC、λr为基体材料热导率、孔内气体热导率、孔内对流和孔壁辐射对热传导的贡献。

当孔壁材料的热导率大于20W·m-1·K-1时,孔内的辐射是很小的。因此,与导电率的情形类似,基体金属的热导率、泡沫的热导率(λS)与泡沫相对密度(ρ/ρ0)的关系,可用指数关系式(2)表示:

式中,λ0为实体金属的热导率。对于热导率而言,常数t是热传导临界指数,根据渗透理论,3D理论模型的预测值为t=2.0。

泡沫一般比实体材料具有更高的热扩散系数,因此泡沫达到稳态热流会更容易些,这种性能使泡沫金属更适宜用于热交换器。对泡沫铝板,毕奥数永远要比相同质量的金属薄片的毕奥值高,毕奥(Biot)估计值可计算如式(3):

式中,h是传热系数;L是板材的厚度;λ是板材的热导率。

相变材料作为贮能体系的工作介质,是改进设计研究的核心内容。本文研究中对于相变材料的选择,首先将所选的合适纯物质进行混合,并且对具有低共融混合物相图进行测算,从而得到具有相变点可调的相变物质,并采用热分析法测定有机物系固液相平衡状态,最终选定的相变材料为石蜡,熔点为27~28℃。

由于本文主要研究复合结构热态特性,在改进结构的金属泡沫之间及金属泡沫与金属之间采用黏结剂的连接方法,忽略螺钉、铆接等次要结构对热态特性的影响。在金属泡沫芯的外围通过厚度为2mm的钢板进行覆盖及密封,主要起支撑作用,提供刚度和强度,如图2所示。

图2 动子底板的三明治复合结构模型图

2 仿真实验对比分析

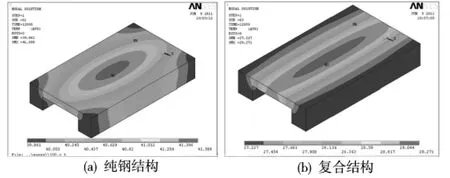

为更好地说明采用了金属泡沫与相变材料的三明治复合结构对热态特性的影响,本文采用有限元瞬态热分析法进行仿真实验研究,在处于同样边界条件和热载情况下,将复合结构的热态特性与纯钢结构的进行对比分析,仿真实验材料属性如表1所示。

表1 材料的物理特性

图3 6000s时两种结构温度场分布云图

通过仿真实验,得到的其中6000s和12000s时的温度场分布结果云图如图3和图4所示。从两组图中可知,在6000s时,纯钢结构最高温度约为36.3℃,复合结构约为28℃,两者温度相差达8.3℃,降温幅度达22.9%;在12000s时纯钢结构的最高温度约为41.6℃,复合结构的最高温度约仅为29.3℃,两者温度相差达12.3℃,降温幅度达29.6%。显然,在同一时间内纯钢的温度增幅远远高于复合结构的温度增幅,采用复合结构温降效果明显。与此同时,在6000s至12000s的时间历程中,纯钢结构仍有5.3℃的温升,而复合结构为1.3℃,这说明复合结构将比纯钢结构更快达到热平衡。

图4 12000s时两种结构温度场分布云图

图5 两种结构节点温升历程曲线

从两组图中的温度场分布对比可知,无论是什么时间段,两者的最高的温度都位于动子底板的中心处,两个时间的同一种结构的温度分布趋势几乎相同,纯钢的最高温度与最低温度之间的温差约分别为 1.5℃和 1.7℃,复合结构的温差为 1℃和2.0℃,显然复合结构由热源中心向周边热传导的速度更慢,而且复合结构的温度场分布更为均匀。

分别选取模型上节点号为1000、2000、3000的三个节点温度随时间的变化曲线,如图5所示。从图中的结果对比可得,纯钢的温升曲线大致成直线上升,温度变化幅度较大;而复合结构的温升曲线在最初有较快的升幅之后,温升逐渐变缓,其温度曲线存在明显的平台阶段。这是因为,纯钢的热容有限,导致结构吸收热量时直接导致温度升高;相反,复合结构内含有大量有机相变材料石蜡,其相变温度低,相变所需的热量远远高于材料的显热,当结构温度升至石蜡的相变温度段时,石蜡发生相变,吸收大量热量同时温度维持在一定的温度范围内。

3 结论

本文主要对电机动子底板的热态特性为主进行的改进设计,采用了铝金属泡沫为基体、并填充石蜡的三明治复合结构,在金属泡沫芯的外围通过钢板进行覆盖及密封。该结构电机质量轻,并且受热情况在一定的时间范围内可保持恒温状态不发生变化,与纯钢结构相比温度分布均匀、温升低、更快趋于热平衡,有利于减小机床的热变形,提高加工精度,为数控机床结构的优化改进提供了参考。

[1]J.Bryan,International Status of Thermal Error Research[J].Annals of the CIRP,1990,39(2):645 -656.

[2]卢天健,张钱城,王春野,等.轻质材料和结构在机床上的应用[J].力学与实践,2007,29:1-8.

[3]John Banhart,Hans-Wolfgang Seeliger,Aluminum Foam Sandwich Panels:Manufacture,Metallurgy and Applications[J].ADVANCED ENGINEERING MATERIALS,2008,10:793 -802.

[4]E.M.Kerwin,Jr,Damping of flexural waves by a constrained Viscoelastic layer[J]J.AcousL Soc.Am,1959,31(1):952-962.

[5]S.J.Huang,Mathematical modeling of the stress-strain state of adhesive layers in sandwich structures[J]Mechanics of composite material,2002,38(1):103 -120.

[6]F.Aggogeri,A.Merlo,M.Mazzola,Multifunctional structure solutions for Ultra High Precision(UHP)machine tools[J].International Journal of Machine Tools&Manufacture,2010,50:366 -373.