马达及其性能探讨

2013-09-10杨雪君

杨雪君

(黄冈职业技术学院,湖北 黄冈 438002)

马达种类依照使用电源可分成直流马达(DC Motor)与交流马达(AC Motor)两大类,再以控制方式、启动方式与绕组方式分类则可分成步进马达(Stepping Motor)、伺服马达(Servo Motor)、无刷马达(霍尔马达)、单相交流马达、三相感应马达、串激式直流马达、分激式直流马达、与复激式直流马达等。其中无刷马达又称作直流伺服马达(DC Servo Motor),直流伺服马达之特性与直流马达相似,两者的差异在于直流伺服马达用角编码器(Encoder)与转速发电机(TG)将马达的转速、扭矩等物检出,再用控制器将回授讯号作运算,达到控制直流伺服马达的输出特性,同时用霍尔元件取代电刷,因此在结构上直流伺服马达除了感测器部分以外,其余均与一般的电动机相仿。

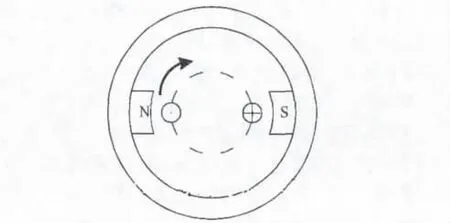

虽然电动机的种类相当多,过各种电动机的基本操作原相同,都是用电流通过定子产生磁场,当转子也通上电流时由于割定子所产生的磁线而生成旋转扭矩造成电动机转子的转动。假设转子之绕组只有一组线圈时,当转子线圈通上电流时由于割定子所产生的磁线而生成旋转扭矩,致使转子转动,以图1而言,定子的磁线由左至右,而转子的电流方向为由右方流入左方流出,因此生成的旋转扭矩使得转子顺时针旋转。

图1 转子顺时针旋转

直流马达基本构造均与图1类似,其他种类电动机的基本构造则只是在定子部分有所差异,例如交流感应电动机由于交流电源有相角差之缘故,因此定子的磁场由固定磁场变成旋转磁场,此外场绕组(定子)的接线方法也有所谓Y接法、Δ接法、或是Y-Δ接法。

一般的电动机在构造上可以分成五个部分:

1.电枢(Armature)或转子(Rotor):为马达旋转的部分,材质为永久磁铁、线圈(外接电源)、导线(无外接电源)或特殊形状之导磁材料。

2.场绕组(Field)或定子(Stator):材质为永久磁铁或是线圈(外接电源)。

3.环(Slip Ring)或换向器(Commutator,如直流马达之碳刷):连接转子绕线至外部换向器用于改变电枢绕线之电流方向,使用永久磁铁为转子材质的马达则无需滑环或换向器。

4.轴承(Bearing):可使用滚珠、滚针、滚柱、含油自润轴承,主要提供转子稳固的支撑。

5.马达控制器(Motor Controller):包含控制马达的输出扭矩、速度或转角,以及大型马达起动、停止之顺序控制。控制器种类也相当多,如单相交流马达使用的电容分相启动器,直流马达使用的功控制器、变频器、或是伺服马达控制器等,是属于马达控制器。

1 直流马达

1.1 直流马达控制原

要控制直流马达的启动以及停止,可使用图2所示的共射极达灵顿电来完成,当输入端ML_ONOFF=1时,电晶体Q3、Q8饱和导通,C点约为饱和电压0.3V,因此马达M2启动,显示灯L1亮;反之,当输入端 ML_ONOFF=0时,电晶体 Q3、Q8截止通,C点浮接,因此马达停止,L1不亮。当输入ML_ONOFF=1马达转动时,电源VDD向马达线圈充电,在线圈上储存能量,根据楞次定理,当ML_ONOFF=0,C点浮接时,在线圈二端将出现一逆向电动势VR。其中N为马达的线圈匝数。此负电压加上VDD,将在C点形成极高的电压,非常容对电晶体Q3、Q8造成破坏打穿,因此,为保护电晶体免受马达线圈逆向电动势的破坏,可在M2两端接二极体D10,当电晶体截止,逆向电动势出现时可予以吸收掉,而达到保护作用。

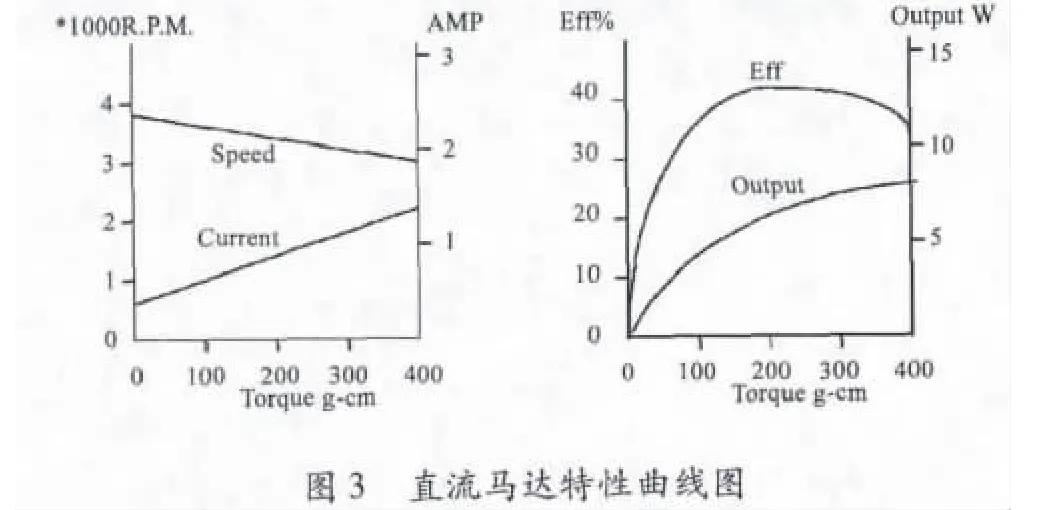

1.2 直流马达特性曲线与选用方式

图1为12伏特直流马达特性曲线图,横轴为输出转矩,纵轴则分别为转速、电流以及效率与输出功率。

直流马达与其他马达最大的差异在于其转速-转矩与电流-转矩特性均为线性关系,因此在一般需要做到转速、转矩控制的场合中,若控制精度不需很高的情况下,通常以直流马达作为致动器是较为经济的选择。选用动电动机时必须考的因素包含输出负荷大小、马达输出扭力、与转速曲线特性,同时也要考虑电源形式与运转模式。在选用直流马达时,必须注意它的工作电压,直流马达电源常规格为DC12V与 DC24V,交流马达则为 AC110V与AC220V;另外还要知道输出扭矩大小(g-cm、kgcm),以及转速(rpm),当然最好能有马达特性曲线,如电流转矩图与电流转速图等,以方作为选用马达时的参考。计算扭需求时,先计算欲旋转的物体转动惯量,再参考旋转速度决定减速比,然后决定马达工作扭值,即可依照马达特性选择适用型。双轴直流马达驱动器如图4所示。

图4 双轴直流马达驱动器

2 步进马达

步进马达(Stepping Motor)又称为步级马达(Step Motor)或脉波马达(Pulse Motor)。由于步进马达的特性和一般的交流马达、直流马达完全同,并且一加上电源就会运转,因此自成一族。

2.1 步进马达的种类

目前所用的步进马达,以线圈的相数来分,有2相步进马达及5相步进马达:

(1)2相步进马达

2相步进马达是目前使用最多的步进马达,基本步级角有1.8及0.9两种。内部有两组线圈。

(2)5相步进马达

5相步进马达具有较高的解析,基本步级角有0.72及0.36两种。内部有五组线圈。

(3)步进马达依转子的材可分成三大类:

一是VR型步进马达:可变磁阻型(Variable Reluctance Type)步进马达,转子以软铁加工而成,步级角通常为15。二是PM型步进马达:永久磁铁型(Permanent Magnet Type)步进马达,转子是用永久磁铁制成,步级角有 18、15、11.25、7.5 等多种。三是HB型步进马达:复合型(Hybrid Type)步进马达,转子是在永久磁铁上以多齿的软铁制成,步级角可小于 1.8。

2.2 步进马达特征

(1)旋转的角和输入的脉波数成正比,因此用开回控制即可达成高精确角度及高精度定位的要求,使得系统结构变得相当简单也更容易使用操作。

(2)采用数位化控制使得我们可以轻易的得到稳定的转速及精确定位,启动、停止、正反转的应答性好,控制容易。

(3)每一步级的角误差小,而且没有积误差。

(4)在可控制的范围内,转速和脉波的频成正比,所以变速围范非常广。

(5)静止时具有相当的保持力,步进马达有很高的保持转矩(Holding Torque),可保持在停止的位置,不需使用刹车器即不会自由转动。

(6)在中低速的运转领域拥有较大的扭力,在超低速有很高的转矩。

(7)可靠性高,需保养,整个系统的价格低,且容易与电脑搭配使用(PC,PLC,..........)。

3 伺服马达

伺服马达比较精密,主要是在遥控车或遥控飞机上面使用的优点是比较有力.而且比较好控制。在定位系统中,最常用的马达不外乎是步进马达和伺服马达,其中,步进马达主要可分为2相、5相、微步进系统,伺服马达则主要分为DC伺服和AC伺服两种。2相、5相和微步进系统主要是驱动器所表现出来解析度不同,2相步进系统马达每转最细可分为400格,五相则为1000格,微步进则可从200~50000(或以上)格,表现出来的特性以微步进最好,加减速时间较短,动态惯性较低。AC和DC伺服马达主要的分别为DC伺服比AC伺服马达多了一个碳刷,会有维护上的问题,而AC伺服马达因没有碳刷,所以后续并不会有太大维护上的问题.所以基本上来说AC伺服系统是较DC伺服系统为优,但DC伺服系统主要的优势则是价位上比AC伺服系统较便宜,而此两种系统的控制精度相同,伺服马达比较精密。

AC伺服马达由马达与编码器、驱动器三部分构成,具有高信赖性(闭回路)。驱动器的作用是将输入脉波与编码器的位置、速度情报进行比较后来对驱动电流进行控制。由于AC伺服马达可以通过编码器的位置、速度情报随时检出马达的运转状态,因此,即使是在马达停止时也会向控制器输出警示信号,所以能随时检出马达的异常情况。此外,尽管因AC伺服马达系闭回路控制,使用时需依据机构刚性及负载条件来调整控制系统的参数,伺服马达调整极为简单。AC伺服马达的长处能获得定位结束信号,发生过负载等异常情况时,因会输出警示信号,所以能在设备发生异常时报警。因能依据负载状态来控制电流,所以效率高、马达发热程度低。系在X轴运转完毕后再进行Y轴运转的驱动模式。此种情况下,因能输出X轴运转完毕的信号(END),所以非常方便。假如X轴发生异常停止时,有可能会影响到其他机构。但因为会输出通知异常情况的警示信号,所以非常方便。高速高转矩步进马达的特性为在低速领域时能输出大转矩,但在高速领域时则转矩会逐渐下降。AC伺服马达与步进马达相比,即使在高速领域亦能获得稳定的高转矩。所以,按照长行程进行高速移动时适合使用AC伺服马达。

步进马达与伺服马达的比较。步进系统:低价位,无时间误差,瞬间转动时无2倍扭矩,最大额定扭力接线简单,开回路控制,会有失步问题,低速转动时会有噪音及震动,且会有共振区的问题,静止时为完全静止状态,马达转速越高,扭矩会越小,连续运转时马达会有温升,低速时的扭矩比同等级的伺服马达为大,不会有OverShot现象,在有干扰的环境下,会有不准的问题。AC/DC伺服系统:价位较高,在运转时,理想路径与实际路径会有差别,瞬间转动时有2倍以上的扭矩,可克服机械起动时的摩擦力,接线较为复杂,闭回路控制,有编码器回授,较不会有失步问题,转动时不会有噪音及震动,静止时,会有+/-几个count的误差,在额定转速内,扭矩皆为额定扭矩,连续运转时,马达温升很小,低速与高速时的扭矩相同,转动时会有Overshot现象,在有干扰的环境下,脉波式伺服(半闭回路)还是会有不准的问题,但电压命令伺服(全闭回路)较不会有不准的问题。

4 无刷马达的构造与原理

电动机构造中环由于是采用接触式通电的方式,所以也称作电刷。在直流电机中常以石墨作为电刷的材质,电刷长期与电动机的转子摩擦会造成相当程的噪音,同时也会因磨耗而需要考虑维修的问题。在交流电动机中电刷则采用属材制作,在长期磨耗下会造成间隙(Gap),容在运转时发出火花,此类的问题对电动机的可靠与安全性有相当程的影响。无刷马达就是在这样的需求下产生,无刷马达在构造上是用永久磁铁作为转子,并且用霍尔效应感应电动机转子的位置,当转子之相位为时令定子激磁,如此可以达到最高的运转效,用这样的原理也可以使用在四程机车引擎点火正时上。霍尔电压与磁通密度(磁场强度)及霍尔电流成正比,因此当转子之磁轴与霍尔元件同轴时,磁通较小,为维持固定的霍尔电压必须增大霍尔电流,如此能确的算出定子的激磁顺序与时间。霍尔元件与直流马达,当转子磁轴与霍尔元件同轴时,霍尔元件与S极距离最短,因此磁通密度最高,此时造成霍尔元件A端子电压较大,使得电晶体Q1导通,则线圈L1内有i1电流流通,因此线圈L1呈激磁态,依据右手定则得知线圈L1右侧为 S极,故转子反转。当转子S极远离霍尔元件时造成磁通密度下降,因此A、B端再产生霍尔电压电晶体Q1、Q2呈OFF态,转子因受惯性作用继续反向旋转。当转子N极转至霍尔元件时,造成霍尔元件B端子电压较大,使得电晶体Q2导通,则线圈L2内有i2电流流通,因此线圈L2呈激磁态,转子再受磁作用反转,依照如此程序转子持续转动。上图因为有两组场绕组线圈因此称作二相无刷直流伺服马达,当控制要求高时,可以增加场绕组线圈数目与霍尔元件数目,因此工业上常使用的四相、五相无刷马达,即是指此类运用霍尔元件制成的无刷直流伺服马达。

无刷直流伺服马达由于用霍尔元件感应激磁顺序与时间,因此又称作电子换相马达,用霍尔元件感应激磁顺序与时间可以减少必要的电能费,同时也可以适时的提供转子转动所需的电磁,因此大幅提升马达输出扭矩与效率。

[1]刘铮臻.基于视觉的自走车道路识别与自主导航[J].浙江工商大学学报,2010,2.

[2]卢文涛.自走车辆转向控制算法及MATLAB的实现[J].沈阳农业大学学报2011,3.

[3]钟明轩.8051自走车机构设计[J].国立高雄应用科技大学学报,2010,7.