粉末触媒法SSD金刚石的合成及磨削应用①

2013-09-10张旺玺李启泉王艳芝

张旺玺,李启泉,王艳芝

(中原工学院材料与化工学院,河南 郑州 451191)

0 前言

自锐性金刚石(SSD)的特点是金刚石磨粒为多个亚稳态金刚石微晶聚结而成无规则粒状颗粒,形状不如金刚石完整单晶规则,呈各种凸凹粗糙表面,磨削时在应力作用下,在外部微晶颗粒逐层脱落的同时,露出新的锋利切削刃,而且磨削力小,被加工工件表面粗糙度低,应用自锐性金刚石树脂砂轮的磨削比要比普通金刚石树脂砂轮高。

用于制造树脂砂轮时,树脂与金刚石之间的结合力不是化学键结合,而主要靠机械嵌合,因此在磨削过程中,部分金刚石磨粒没有发挥最佳效用之前就会整体脱落。为了提高树脂与金刚石之间的机械结合力,有人采用镀铜、镍改善树脂与金刚石磨粒之间的浸润性。叶小川[1,2]等采用氢氧化钠溶液预处理及硅烷偶联剂处理改性金刚石磨粒的表面活性基团,改善了金刚石与树脂的结合强度。近年来,人们加大了对自锐性金刚石的研究与开发[3],王秦生[4]等以粉末石墨为原料,在六面顶压机上研究了合成自锐性金刚石的工艺条件,如原料选择及配比、合成块组装方式、合成温度及压力等,合成的金刚石表面粗糙、凹凸不平,多数是呈等积形团粒状的金刚石颗粒。

触媒选择是自锐性金刚石合成的重要工艺技术[5],现在国内基本上都使用粉末触媒合成压块,直接合成自锐性金刚石产品,这样就更新、替代了过去片状触媒合成金刚石,再通过分选得到低品级金刚石的传统工艺。传统合成工艺中,使用片状Ni70Mn25Co5触媒,合成得到的是混合磨料金刚石,经过分选得到晶形差、强度低的金刚石用作“自锐性金刚石”。为了直接制备自锐性金刚石,刘锡光[6]等研制了适合于六面顶压机合成自锐性金刚石的专用触媒,该触媒是铜含量较高的镍铜基固溶体合金,通过批量合成和制品磨削试验,合成得到的自锐性金刚石多为呈表观粗糙块状无定形的聚晶,强度适中,与树脂的结合好,磨削效果优良。为了降低触媒的成本,赵文东[7]等以Fe和Mn为主要成分,加入少量Ni元素,利用气雾化方法研究了制备FeMnNi系列复合粉末触媒,合成自锐性金刚石时石墨转化率高达70%以上,合成的金刚石静压强度、冲击韧性及形貌与国外同类产品相当,而用于制备的树脂砂轮磨削效率比常规金刚石磨料砂轮提高了80%。

本文采用水雾化Fe70Ni30合金粉或Fe70Mn25Ni5合金粉触媒和石墨为原料,经还原和净化处理、造粒、压制成块等工序用于自锐性金刚石的合成,主要研究了触媒的选择以及金刚石的合成工艺技术。

1 实验方法

(1)触媒制备:粉末触媒采用水雾化Fe70Ni30合金粉和Fe70Mn25Ni5合金粉;石墨采用98%鳞片状天然石墨粉和2%人造石墨粉的混合物,粒度均为200目左右。粉末触媒经还原处理与净化处理的石墨混合造粒、压制成Ф38.4mm的合成柱,干燥保存、备料用于自锐性金刚石的合成。

(2)金刚石合成与测试:采用6×18MN六面顶压机用于自锐性金刚石合成,合成时间260s。压力的测定用压力传感器;电流用6000/5互感器和安培表测量计算;金刚石冲击韧性采用CYCJ-91A型人造金刚石冲击韧性测定仪测量。

(3)磨削试验采用M7120A平面磨床,砂轮采用Ф400mm的平行金刚石树脂砂轮,金刚石浓度为100%,粒度为120/140目;磨削参数:砂轮转速为1500r/min,工作台纵向进给速度为1.31m/min,横向进给速度为0.67m/min。用YCL型表面轮廓仪测量工件的粗糙度;磨削力的测量采用Kistler动态测力仪,配有电荷放大器。

2 结果与讨论

2.1 自锐性金刚石的合成试验

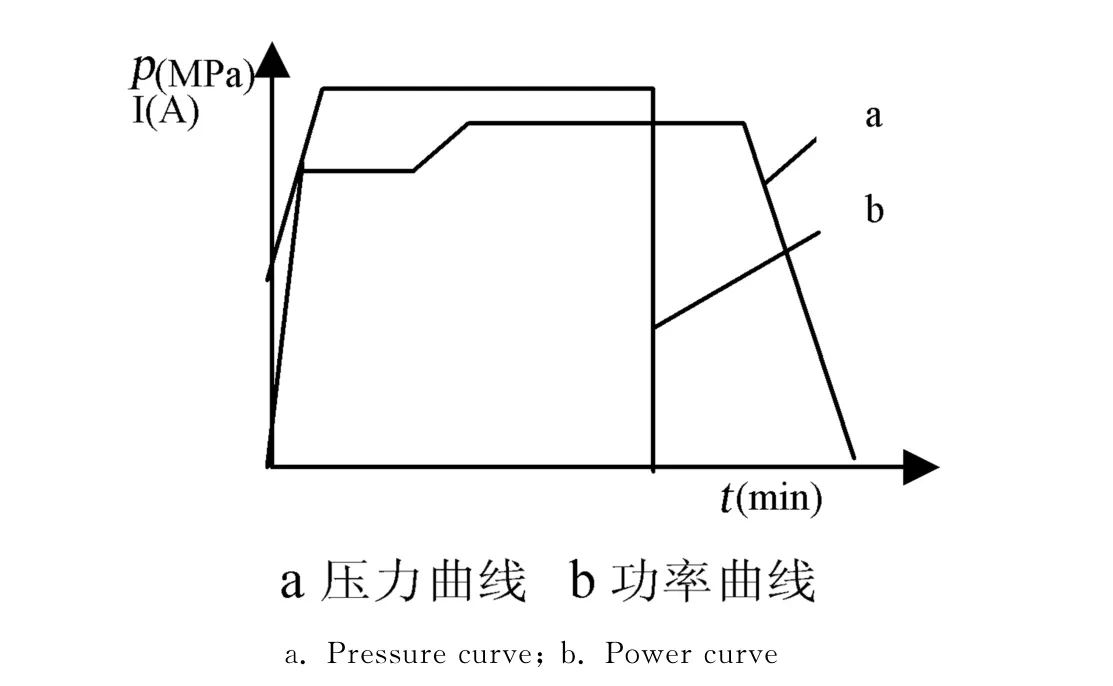

金刚石在合成过程中有送温压力、中停压力、合成压力以及最终压力四个压力参数。送温压力是合成块超压到一定阶段后给合成棒通以适当的电流开始的压力。如果该压力偏低,合成棒中触媒“单元”颗粒产生“偏聚”的几率增大,会导致金刚石数量稀少,颗粒容易长粗。粉末触媒送温压力一般为合成压力的50%左右,粗颗粒合成工艺可以适量将送温压力调低一些,试验中自锐性金刚石的送温压力调定在合成压力的65%,如图1。中停压力是合成块在送温以后超压到另一阶段开始暂停的压力,该压力的大小是与中停时间相匹配的,中停压力高,中停时间长;中停压力低,中停时间短。实践证明中停压力低和中停时间长,比较容易合成出粗大的金刚石颗粒。合成压力是石墨在触媒参与条件下转化为金刚石的一个压力必要条件。合成压力高,金刚石生长过快,而且金刚石可能在腔体内再次形核,影响附近晶体的生长。合成压力加上压力递增的幅度即是最终合成压力,在最终合成压力下,合成棒停热冷却至卸压。

图1 自锐性金刚石合成压力与功率工艺曲线示意图Fig.1 Schematic pressure and power curves of synthesizing self-sharpening diamonds

由于自锐性金刚石采用直接加热方式,合成电流高,加热时间短,无需“非恒压变功率”合成。

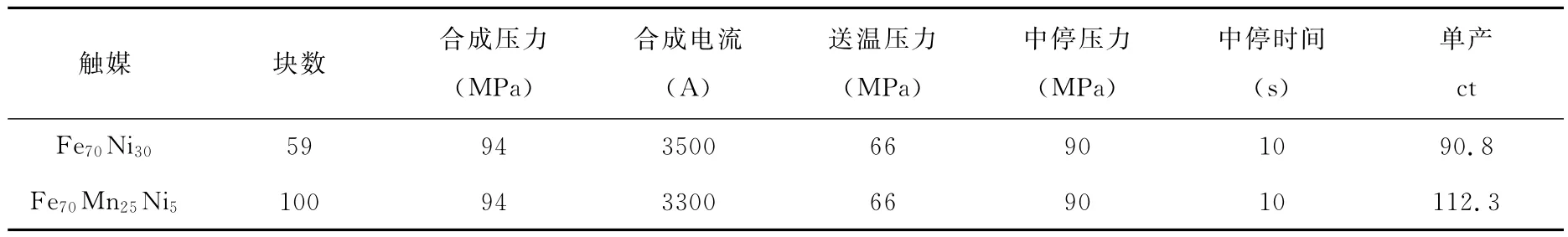

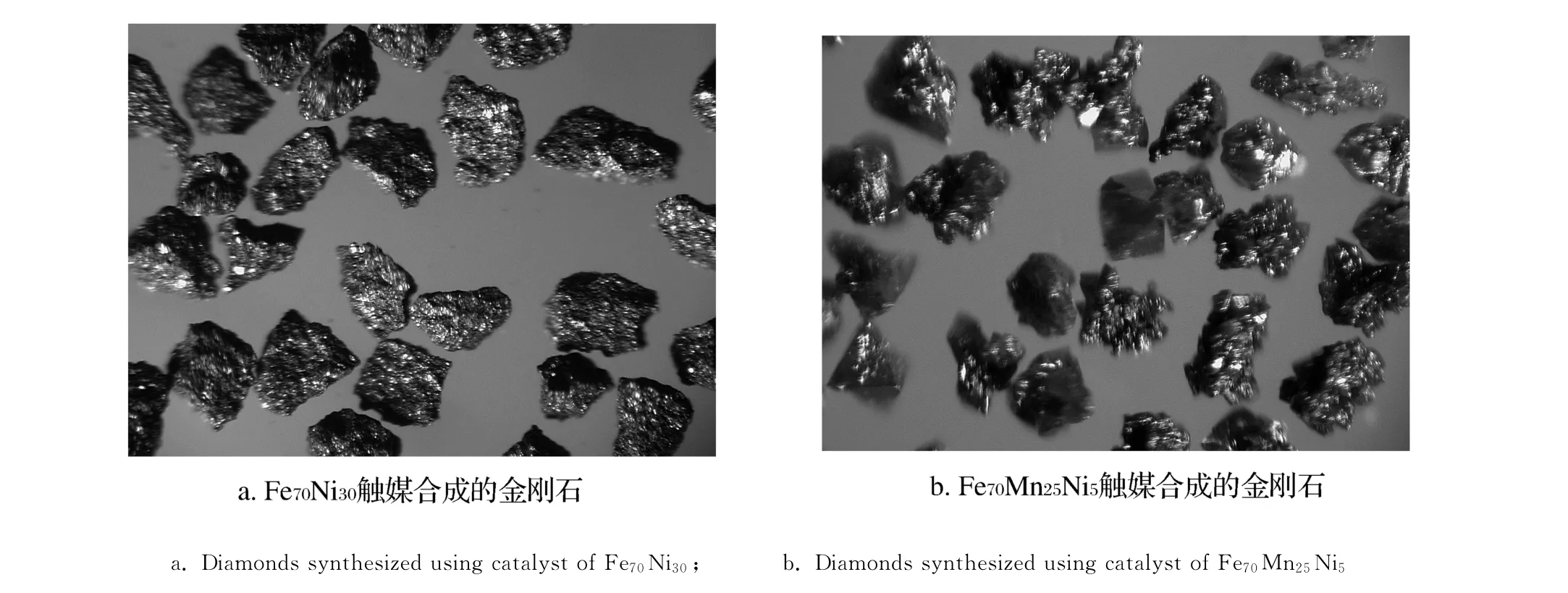

表1是分别采用Fe70Ni30合金粉和Fe70Mn25Ni5合金粉为触媒材料合成自锐性金刚石的工艺参数与金刚石情况。从表1可以看出,在相同的压力下,采用Fe70Mn25Ni5触媒合成自锐性金刚石的产量比Fe70Ni30触媒高出23.4%,合成电流低5.7%。分析原因可能是两种触媒的熔点不同所致。根据复合材料混则定理可计算出Fe70Ni30合金粉的熔点为1510.4℃,Fe70Mn25Ni5合金粉的熔点为1458.2℃。Mn(熔点1224oC)的加入,能降低触媒合金的熔点,对合成温度的减低有一定的作用。合成的金刚石在形貌上也有不同,图2为样品照片。

表1 Fe70Ni30和Fe70Mn25Ni5触媒合成自锐性金刚石的工艺参数Table 1 The technological parameters of synthesizing self-sharpening diamonds using catalysts of Fe70Ni30and Fe70Mn25Ni5

图2 自锐性金刚石照片Fig.2 The photos of synthesized self-sharpening diamonds

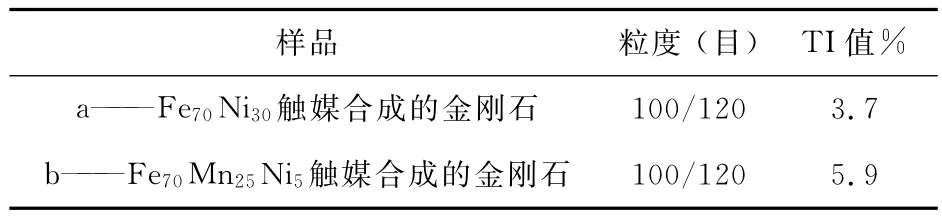

从图2可以发现两种金刚石的颜色都为黑色,但在形貌上有一定的不同。其中图2a金刚石为近球形的多,形状更一致,表面粗糙不平。图2b金刚石近球形的少,一致性差,表面有的像树枝状。采用CYCJ-91A型人造金刚石冲击韧性测定仪对样品进行TI值检测,冲击频率2400r/min,冲击次数4600次,结果如表2。从表2可以看出,试验中金刚石的冲击强度都比较低,其自锐性能远好于市场上的RVD(TI值一般大于30%),样品b冲击韧性比样品a高,分析原因与触媒氧含量有关。

表2 金刚石TI值测量数据Table 2 The TI value of synthesized self-sharpening diamonds

金刚石的粒度、颜色、晶形、杂质的含量和金刚石单次产量等与触媒的使用有着密切的联系。例如,用Ni70Fe30触媒合成的金刚石产量较高,金刚石杂质含量低,杂质主要以Fe3C形式存在;用Ni40Fe30Mn30触媒合成的金刚石杂质含量高;而用纯钴触媒合成的金刚石晶形较完整,抗压强度也较高,合成压力高等。因此,研究和选择适当的触媒,对提高人造金刚石的质量和产量,能起到很重要的作用。根据SSD金刚石的特性以及触媒的选用原则,发现选用Mn系触媒合成效果比较好。Mn的加入,一是能降低触媒合金的熔点,对合成温度的减低有一定的作用;二是因为Mn能与氧等形成多价化合物,作为包裹体固溶进入金刚石晶体内,从而使金刚石产生不连续性的生长,使金刚石的脆性增加,提高金刚石的自锐性。但自锐性的提高,肯定会影响金刚石的耐用度,从表2还可以看出,只要对触媒材料的成分进行控制,生产的金刚石就能够在自锐性和耐用度上找到平衡。

2.2 自锐性金刚石磨削应用

SSD金刚石主要应用于橡胶制品和树脂砂轮等,市场前景广阔。以前国内一般从国外进口,或者用国产的RVD1和RVD2代替,但是RVD系列金刚石自锐性远远赶不上SSD金刚石。史冬丽[8]等研究发现在试验条件相同的情况下,自锐性金刚石树脂砂轮对硬质合金的磨削比值比普通金刚石树脂砂轮高60%以上。

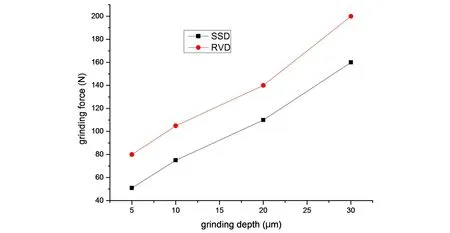

一般加工硬质合金与陶瓷等工件是用合成的高强度金刚石选型后留下的低强度的料即RVD,用RVD制造砂轮时,有以下一些缺陷:(1)表面光滑,粗糙度不够,与结合剂之间机械结合强度不高;(2)在磨削过程中,金刚石常常过早脱落,脱落形式以整体形式较多,大大缩短工具的使用寿命;同时,加工对象的光洁度不够;(3)金刚石单晶出刃小,因而切削面积大,所需磨削力大。用SSD金刚石制成树脂结合剂砂轮,就可以克服这些不足之处。图3为Fe70Mn25Ni5触媒合成的SSD金刚石和RVD金刚石制备的砂轮在磨削氧化铝陶瓷时的磨削力对比。从图3可以看出,SSD金刚石砂轮在磨削过程中的磨削力要低于RVD金刚石砂轮,其原因是SSD金刚石的自锐性能要好于RVD金刚石。

图3 两种磨粒砂轮在磨削氧化铝陶瓷时的磨削力比较

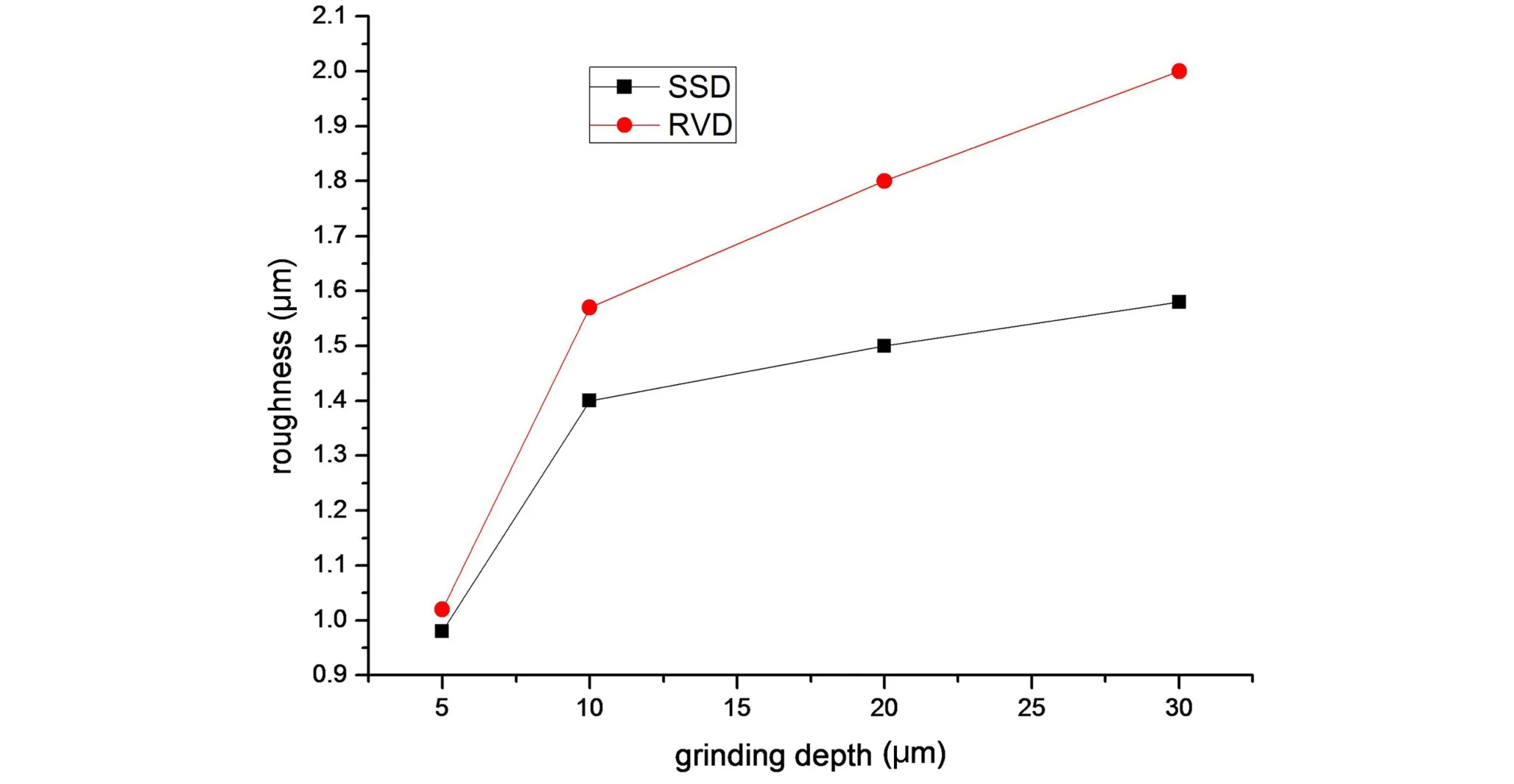

图4是两种金刚石砂轮磨削氧化铝陶瓷时的粗糙度比较。从图4可以看出SSD金刚石砂轮磨削工件的粗糙度低于RVD金刚石砂轮;随着磨削深度的加大,粗糙度增加,但RVD砂轮加工件的粗糙度急剧增加,而SSD金刚石砂轮的粗糙度曲线增加平缓。

图4 两种不同磨粒的金刚石砂轮在磨削氧化铝陶瓷时的粗糙度比较

3 结论

(1)自锐性金刚石采用直接加热方式,合成电流高,加热时间短,送温压力一般为合成压力的65%。

(2)不同触媒组分对合成后金刚石的形貌有明显影响;采用Fe70Mn25Ni5触媒合成自锐性金刚石的产量比Fe70Ni30触媒高出23.4%,合成电流低5.7%;根据优化的合成SSD的工艺参数,两种触媒合成SSD金刚石都可以稳定单次产量在90ct以上。

(3)用SSD金刚石制成树脂结合剂砂轮应用于磨削时磨削力和粗糙度低,特别是进行了SSD金刚石与RVD金刚石磨具的磨削对比试验,在金刚石自锐性及磨削效果等方面,SSD金刚石比RVD金刚石要好。

致谢:本项目得到河南省基础与前沿技术研究计划(102300410204),河南省教育厅自然科学研究计划12A430024和郑州市科技领军人才项目资助。

[1]叶晓川,曾黎明,陈雷,等.金刚石改性处理对不同树脂砂轮磨削性能的影响[J].金刚石与磨料磨具工程,2010,30(5):65-68.

[2]陈雷,曾黎明,叶晓川,等.偶联剂处理对金刚石树脂砂轮磨削性能的影响[J].金刚石与磨料磨具工程 ,2010,30(4):54-57.

[3]缪树良,谢敏.RVD(BRVD)金刚石的发展[J].超硬材料工程,2011,23(3):47-50.

[4]王秦生,宋诚.CSD金刚石磨料的研制[J].金刚石与磨料磨具工程 ,2005,25(1):1-3.

[5]许斌.金属包膜的微观结构及其在高温高压合成金刚石中的作用[D].山东大学,2003.

[6]刘锡光,曾秋娥,曾维勇,皮飞鹏.合成自锐性磨料级金刚石用触媒研究[J].矿业工程,1993,13(1):57-62.

[7]赵文东,徐骏,张少明,等.合成自锐性金刚石用低成本触媒研究[J].金刚石与磨料磨具工程 ,2010,30(4):7-12.

[8]史冬丽,赵延军,李克华,等.自锐性金刚石树脂砂轮磨削性能的研究[J].金刚石与磨料磨具工程,2005,147(3):59-61.